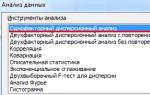

düyü. 1. Elektrik qığılcımlı qələm: 1 - işləyən elektrod; 2 - əsas; 3 - yanaq; 4 - boru; 5 - izolyasiya lenti; 6 - elektromaqnit sarğı; 7 - yay; 8 - fiş; 9 - birləşdirən tel; 10 - sıxac

ki. Borunun qabağına (şəklə görə) yanaqların yaxınlığında, bobin telin ucunu (PELSHO 0,5-0,6) lehimləyin və borunun bütün səthini 7-8 təbəqədə çevirmək üçün teli sarın. Bobinin ikinci terminalı, ən azı 1 mm kəsiyi olan, telli montaj teli (məsələn, MGShV markası) ilə hazırlanır, ucuna timsah klipi lehimlənir. Bobin təsadüfən zədələnmədən qorunur. laklı bir parça təbəqəsi ilə, üzərinə bir təbəqə sarılır izolyasiya lenti. Bundan sonra, boruya bir yay (15-20 növbə) daxil edilir, bir tıxac vidalanır (M5 vida) və elektrod - diametri 1 mm olan bir polad iynə - parçalanmış ucuna möhkəm bir şəkildə daxil edilir. əsas. İşləyən zaman metal hissə, üzərində bir rəsm və ya yazı tətbiq etmək lazım olan, transformatorun aşağı salınan (5-10V) sarımının terminallarından birinə, sarımın digər terminalı isə timsah klipinə qoşulur. bobin terminalı. Parçanın səthini kerosinlə nəmləndirdikdən sonra iynənin ucu ilə ona toxunun. Bu, bobinin güc dövrəsini bağlayır və yaranan maqnit sahəsi borunun içərisindəki nüvəni çəkir. Dövrə açılır. Sonra yayın təsiri altında nüvə orijinal vəziyyətinə qayıdır və iynə yenidən metala toxunur. İğnə ilə iş parçasının səthi arasında metal üzərində aydın bir iz buraxan bir qığılcım meydana gəlir.

Kiçik ölçülü elektrik qığılcımının quraşdırılması

Sadə elektrik qığılcımının quraşdırılması onu asan və tez emal edir kiçik detallar istənilən sərtliyə malik elektrik keçirici materiallardan. Onun köməyi ilə istənilən formalı deşiklər aça, qırılmış yivli aləti çıxara, nazik yarıqları kəsə, oyma, alətləri itiləyə və s. impulslu elektrik boşalması. Kiçik sahə sayəsində iş səthi boşaltma yerindəki alət vurğulanır çox sayda iş parçasının maddəsini əridən istilik. Emal prosesi ən effektiv şəkildə titrəmə aləti ilə hissə arasındakı əlaqə nöqtəsini yuyan və eroziya məhsullarını aparan mayedə (məsələn, kerosin) baş verir. Alətlər nəzərdə tutulan çuxurun formasını təkrarlayan pirinç çubuqlardır (elektrodlar). Quraşdırmanın elektrik dövrə diaqramı Şəkildə göstərilmişdir. 3. Quraşdırma aşağıdakı kimi işləyir. Boşaltma kondansatörü Ci müsbət gərginliyi ilə bağlanır

Çətin kəsilən metallardan mürəkkəb profilli elementlər istehsal etmək üçün elektrik boşaldıcı maşın istifadə olunur. Onun işi emal zonasında yüksək temperatur yaradan, metalın buxarlanmasına səbəb olan elektrik cərəyanı boşalmalarının təsirinə əsaslanır. Bu təsirə elektrik eroziyası deyilir. Sənaye 50 ildən artıqdır ki, bu prinsiplə işləyən maşınlardan istifadə edir.

Avadanlıq növləri və emal üsulları

Elektrik boşalma maşınının işini aşağıdakı kimi təsvir etmək olar:: yüklənmiş kondansatörü götürün və onun elektrodlarını metal lövhəyə gətirin. Qısa qapanma zamanı kondansatör boşalır. Parlaq bir flaş enerjinin sərbəst buraxılması (yüksək temperatur) ilə müşayiət olunur. Bağlanma nöqtəsində yüksək temperaturdan müəyyən miqdarda metalın buxarlanması səbəbindən depressiya yaranır.

Aktiv texnoloji avadanlıq həyata keçirilir müxtəlif növlər elektrik boşalmalarının qəbulu . Əsas sxemlər arasında:

- elektrik qığılcımı;

- elektrik kontaktı;

- elektrik nəbzi;

- anodik-mexaniki.

Sxemlərdən birini praktikada tətbiq etməklə maşınlar hazırlanır. Elektrik eroziyası prinsipinə əsaslanaraq, müxtəlif modifikasiyalarda aşağıdakı maşınlar istehsal edilmişdir:

- kəsmə;

- tel;

- tikişli.

Dəqiq ölçüləri əldə etmək və prosesi avtomatlaşdırmaq üçün avadanlıq kompüter ədədi idarəetmə (CNC) ilə təchiz edilmişdir.

Elektrik qığılcım maşını bir qığılcım generatorundan istifadə edərək işləyir. Generator elektrik impulsunu təmin edən enerji saxlama cihazıdır. Daimi impulsların tədarükü üçün bir kondansatör bankı təşkil edilir.

Elektrik dövrəsini təşkil etmək üçün katod aktuatora, anod isə iş parçasına birləşdirilir. Elektrod və iş parçası arasında sabit məsafə prosesin vahidliyinə zəmanət verir. Elektrod hissəyə şaquli olaraq endirildikdə, metal deşilir və forması elektrodun forması ilə müəyyən edilmiş bir çuxur meydana gəlir. EDM pirsinq maşını belə işləyir.

Bir tel EDM maşını sərt ərintili və çətin emal olunan hissələrdən hissələri istehsal etmək üçün istifadə olunur. İncə bir tel elektrod rolunu oynayır. Metal buxarlandıqda, iş parçasının səthində oksidlər əmələ gəlir yüksək temperaturərimə. Onlardan qorunmaq üçün proses maye mühitdə və ya yağda aparılır. Qığılcım zamanı maye yanmağa başlayır, iş yerindən oksigen və digər qazları alır.

Bu tip maşınlar bəzən konstruktiv elementin istehsalının yeganə mümkün yoludur. Lakin nadir görülən işlər üçün EDM avadanlığının alınması israfçı bir cəhddir. Buna görə də, ehtiyac yaranarsa, öz əlinizlə elektrik eroziya maşını edə bilərsiniz.

Evdə hazırlanmış bir cihazın xüsusiyyətləri

Evdə hazırlanmış bir EDM maşını düzəltməyə başlamazdan əvvəl onun quruluşunu başa düşməlisiniz. Əsas struktur elementlərinə aşağıdakılar daxildir:

Qığılcım generatorunun istehsalı

Qığılcım generatoru hazırlamaq üçün hissələri hər yerdə tapmaq olar (köhnə televizorlarda, enerji təchizatı monitorlarında və s.). Onun fəaliyyət prinsipi aşağıdakı kimidir:

İş zamanı təhlükəsizlik tədbirləri

Öz əlinizlə mütəşəkkil elektrik aşınması zədələnmə ehtimalı ilə əlaqəli olduğundan elektrik şoku, təhlükəsizlik tədbirlərinə tam məsuliyyətlə yanaşılmalıdır. İş parçası torpaqlanmamalıdır. Əks təqdirdə, fövqəladə vəziyyət yaranacaq - təchizat şəbəkəsində qısa qapanma. 400 V gücündə olan kondansatörlər yalnız 1000 µF tutumla ölümcül ola bilər.

Öz əlinizlə mütəşəkkil elektrik aşınması zədələnmə ehtimalı ilə əlaqəli olduğundan elektrik şoku, təhlükəsizlik tədbirlərinə tam məsuliyyətlə yanaşılmalıdır. İş parçası torpaqlanmamalıdır. Əks təqdirdə, fövqəladə vəziyyət yaranacaq - təchizat şəbəkəsində qısa qapanma. 400 V gücündə olan kondansatörlər yalnız 1000 µF tutumla ölümcül ola bilər.

Qurğuların birləşdirilməsi korpusla təması aradan qaldırır. Kondansatörü sizə lazım olan elektroda qoşmaq üçün mis məftil en kəsiyi 6−10 kv. mm. Oksidin əmələ gəlməsinin qarşısını almaq üçün istifadə edilən böyük həcmdə yağ alovlana və yanğına səbəb ola bilər.

1. Elektrik boşalmalarının emalının mahiyyəti və məqsədi

Elektroeroziya- Bu, elektrik boşalmasının təsiri altında məhsulun səthinin məhv edilməsidir. Texnologiyanın yaradıcıları sovet alimi-texnoloqları B.R. Lazarenko və N.I. Lazarenko.

Elektrik boşalmasının emalı (EDM) ölçü modifikasiyası üçün geniş istifadə olunur metal məmulatları- müxtəlif formalı deşiklər, formalı boşluqlar, profil yivləri və yivlər hazırlamaq üçün sərt ərintilər, bərkidici alətlər üçün, elektrik çapı, üyüdülməsi, kəsilməsi və s.

düyü. 1.9.

1 - elektrod aləti, 2 - iş parçası, 3 - boşalmanın yarandığı mühit, 4 - kondansatör, 5 - reostat, 6 - enerji mənbəyi, 1p - elektrik qığılcımının işlənməsi rejimi, 2p - elektrik impulsunun işləmə rejimi

Materialların elektrik boşalmasının emalı diaqramı Şəkildə göstərilmişdir. 1.9. Dövrə elektrik qığılcım rejiminə (1p) və elektrik impuls rejiminə (2p) uyğun gələn müxtəlif polaritenin impuls gərginliyi ilə təchiz edilmişdir. Təchizat gərginliyi kondansatörü (4) doldurur, buna paralel olaraq aşağı dielektrik sabiti olan bir mayeyə yerləşdirilən elektrod aləti (1) və iş parçası (2) arasında boşalma boşluğu bağlanır. Kondansatördəki gərginlik boşalma alovlanma potensialını aşdıqda, mayenin parçalanması baş verir. Maye qaynama nöqtəsinə qədər qızdırılır və maye buxarından qaz qabarcığı əmələ gəlir. Bundan sonra, elektrik boşalması qazlı bir mühitdə inkişaf edir ki, bu da hissənin intensiv yerli istiləşməsinə gətirib çıxarır, materialın səthə yaxın təbəqələri əriyir və toplar şəklində ərimə məhsulları axan mayedə bərkiyir və emaldan çıxarılır. zona.

2. Elektrik boşalmasının emalının mərhələləri Elektrik qığılcımlı emal rejimi

İş parçası bir anoddur (+), yəni bu halda iş parçası elektron axını ilə işlənir, yəni anod hissəsinin həcmini bir deşik şəklində əridən elektron axını işləyir. İon axınının elektrod alətini məhv etməməsini təmin etmək üçün 10 -3 s-dən çox olmayan gərginlik impulsları istifadə olunur. Elektrik qığılcım rejimi bitirmə, dəqiq emal üçün istifadə olunur, çünki bu halda metalın çıxarılması kiçikdir.

Elektrik nəbzinin işlənməsi rejimi

3. Elektrik boşalmalarının emal fizikası

Elektrodlararası boşluqda baş verən hadisələr çox mürəkkəbdir və xüsusi tədqiqat obyektidir. Burada elektrik eroziyasının köməyi ilə metalın emal sahəsindən çıxarılmasının ən sadə sxemini nəzərdən keçirəcəyik.

Şəkildə göstərildiyi kimi. 1.10, elektrodlara 1 gərginlik tətbiq edilir, bu da elektrodlararası boşluqda elektrik sahəsi yaradır. Elektrodlar kritik məsafəyə yaxınlaşdıqda, keçirici kanal şəklində elektrik boşalması baş verir. Boşalmanın intensivliyini artırmaq üçün elektrodlar dielektrik mayeyə 2 (kerosin, mineral yağ və s.) batırılır. Elektrodların səthində müxtəlif ölçülü mikropürüzlər var. Elektrik sahəsinin gücü elektrodların səthində bir-birinə ən yaxın olan iki çıxıntı arasında ən böyük olacaqdır, buna görə də mayenin çirkli hissəciklərindən keçirici körpülər yaranır. Körpülərdən keçən cərəyan mayeni buxarlanana qədər qızdırır və içərisində güclü bir qığılcım və ya qövs boşalması əmələ gələn qaz qabarcığı (4) əmələ gəlir. şok dalğası. Elektrodları bombalayan elektron və ion axınları (müsbət və mənfi axınlar) yaranır. Plazma boşalma kanalı əmələ gəlir. Boşaltma zonasında enerjinin yüksək konsentrasiyası səbəbindən temperatur minlərlə və on minlərlə dərəcəyə çatır. Elektrodların səthində olan metal əriyir və buxarlanır. İş yerində maye axınının hərəkəti nəticəsində ərimiş metal damcıları elektrodlardan kənara atılır və kiçik sferik hissəciklər şəklində elektrodları əhatə edən mayedə bərkiyir (5).

Mayenin 100-400 0C temperatura qədər qızdırılan elektrodların bölmələri ilə qarşılıqlı təsirindən plazma boşalma kanalının sərhədlərində dielektrik mayenin pirolizi baş verir. Nəticədə mayedə qazlar və asfalt-qatranlı maddələr əmələ gəlir. From qaz mühiti karbon buraxılır və elektrodların qızdırılan səthlərində kristal qrafitdən ibarət nazik bir film şəklində yerləşdirilir. Cari impulsun təsir yerində elektrodların səthlərində kiçik çökəkliklər qalır - boşalma ilə müəyyən miqdarda metalın çıxarılması nəticəsində yaranan deşiklər.

Cədvəldə Şəkil 1.2-də polad elektrodun eroziya miqdarının tək bir impulsun enerjisindən və müddətindən asılılığı göstərilir.

Cədvəl 1.2

Polad elektrodun (anodun) aşınma miqdarının tək bir impulsun enerjisindən və müddətindən asılılığı

düyü. 1.10. 1 - elektrodlar, 2 - maye, 3 - deşiklər, 4 - qaz qabarcığı, 5 - eroziya məhsulları

Boşalmadan sonra kanal sütunu bir müddət soyuyur və plazma maddəsi elektrodlararası boşluqda deionlaşır. Elektrodlararası boşluğun elektrik gücü bərpa olunur. Maye dielektrikin deionlaşma müddəti 10 6 -10 -2 s-dir. Növbəti boşalma adətən yeni yerdə, yaxınlıqdakı digər iki elektrod nöqtəsi arasında baş verir.

İmpulslar arasındakı fasilələrin müddəti axıdma zonasından eroziya məhsullarını, həmçinin növbəti atqının baş verməsi üçün əsas maneə olan qaz qabarcığını çıxarmaq üçün kifayət olmalıdır. Bu baxımdan, enerjinin artması ilə boşalmaların tezliyi azalır.

Bu, boşalmalar elektrodların səthindən tətbiq olunan gərginliyin böyüklüyündə parçalanma məsafəsində olan metalın bütün sahələrini çıxarana qədər baş verir. Elektrodlar arasındakı məsafə qırılma məsafəsini aşdıqda, boşalmaları bərpa etmək üçün elektrodları bir-birinə yaxınlaşdırmaq lazımdır. Tipik olaraq, elektrodlar bütün müalicə müddətində bir-birinə yaxınlaşdırılır ki, elektrik boşalmaları dayanmasın.

İşləyən nəbz parametrləri bayquşlar Elektrodlararası boşluğa verilən elektrik impulslarının əsas parametrləri onların təkrar tezliyi, müddəti, amplitudası və iş dövrü, həmçinin maksimum güc və enerjini təyin edən formasıdır. İmpulsların forması və parametrləri elektrod-alətin aşınmasına, işlənmiş səthin məhsuldarlığına və pürüzlülüyünə əhəmiyyətli dərəcədə təsir göstərir.

İmpulsların təkrarlanma sürətini, yəni saniyədə sayını f ilə işarə edək. Onda T = 1/f dövr olacaq. O, növbəti impulsun təqib etdiyi vaxt müddətini müəyyənləşdirir.

Nəbz gərginliyin və cari Um və Im-in amplituda dəyəri (və ya amplitudası) ilə xarakterizə olunur. Bunlar nəbz zamanı gərginlik və cərəyanın əldə etdiyi maksimum dəyərlərdir. Elektrik boşalmasının işlənməsi zamanı gərginliyin amplitudası bir neçə voltdan bir neçə yüz volta, cərəyan amplitudası isə amperin bir hissəsindən on minlərlə amperə qədər dəyişir. Elektrik boşalmasının işlənməsi zamanı impuls iş dövrlərinin diapazonu 1-dən 30-a qədərdir.

Qütb effekti və nəbz polaritesi. Boşaltma kanalında yüksək temperatur və davam edən dinamik proseslər hər iki elektrodun aşınmasına səbəb olur. Bir elektrodun digər elektroda nisbətən artan aşınmasına qütb effekti deyilir. Qütb effekti elektrodların materialı, impulsların enerjisi və müddəti, elektroda tətbiq olunan potensialın işarəsi ilə müəyyən edilir.

Gərginlik və cərəyanın dəyişməsi prosesləri onların sıfır dəyərinə nisbətən salınım xarakteri daşıyır. Elektrik boşalmasının emalında, ümumiyyətlə qəbul edilir ki, nəbzin işçi və ya birbaşa polaritesi emal olunan iş parçasının eroziyasının ən böyük təsirinə səbəb olan hissəsidir və əks polarite nəbzin artan eroziyaya səbəb olan hissəsidir. elektrod alətinin. Emal edilən iş parçası verilmiş şəraitdə eroziya təsiri daha çox olan dirəyə bərkidilir. Bir elektrod-alət əks qütbə qoşulur. Məsələn, elektrik qığılcımı ilə işləmənin qısa impulsları ilə enerji əsasən anoda verilir, bunun üçün iş parçası burada istifadə edilməlidir (düz polarite). Nəbz müddəti artdıqca, elektrodlarda istilik axınının yenidən paylanması baş verir. Bu ona gətirib çıxarır ki, müəyyən elektrik impulsları ilə müalicə rejimləri altında anod eroziyası katod eroziyasından daha az olur. Bu halda, iş parçasını katod kimi istifadə edərək tərs polarite tətbiq edilməlidir.

Elektroeroziv emal qabiliyyəti. Eyni parametrlərə malik elektrik impulsları ilə yaranan müxtəlif metalların və ərintilərin eroziya təsiri fərqlidir. Eroziya intensivliyinin metalların xassələrindən asılılığına elektrik eroziyasının emal qabiliyyəti deyilir.

Pulse atqılarının metallara və ərintilərə müxtəlif təsiri onların termofiziki sabitlərindən asılıdır: - ərimə və qaynama temperaturu, istilik keçiriciliyi, istilik tutumu. Poladın elektrik boşalma emal qabiliyyətini bir kimi götürsək, digər metalların elektrik boşalma emal qabiliyyətini (eyni şəraitdə) aşağıdakı nisbi vahidlərlə təqdim etmək olar: volfram - 0,3; sərt ərinti - 0,5; titan - 0,6; nikel - 0,8; mis - 1,1; mis - 1,6; alüminium - 4; maqnezium - 6 (verilmiş məlumatlar yalnız xüsusi şəraitdə etibarlıdır: nəbz enerjisi 0,125 J, müddəti 1,4-10 -5 s, tezlik 1200 1/s, cərəyan amplitudası 250 A).

İş mühiti. Elektrik boşalmasının işlənməsi zamanı əksər əməliyyatlar mayedə aparılır. O, elektrodlararası boşluqdan eroziya məhsullarının çıxarılması üçün lazım olan şəraiti təmin edir, prosesi stabilləşdirir və elektrodlararası boşluğun elektrik gücünə təsir göstərir. Elektrik qığılcımlarının emalı üçün uyğun olan mayelər müvafiq özlülük, elektrik izolyasiya xüsusiyyətləri və boşalmalara qarşı kimyəvi müqavimətə malik olmalıdır.

Nəbz tezliyi artdıqca və əməliyyat cərəyanı azaldıqca əməliyyat prosesinin sabitliyi pisləşir. Bu, impulsların iş dövrünün artırılmasını zəruri edir. Düzbucaqlı impulsların istifadəsi məhsuldarlığı əhəmiyyətli dərəcədə artırır.

Elektrodlararası boşluqdan eroziya məhsullarının məcburi çıxarılmasından istifadə edilərsə, emal məhsuldarlığı artırıla bilər. Bunun üçün təzyiq altında elektrodlararası boşluğa maye vurulur (şəkil 1.11).

düyü. 1.11.

Yaxşı nəticələr elektrod-alətə vibrasiyaların tətbiqini, həmçinin bir və ya hər iki elektrodun fırlanmasını verir. Maye təzyiqi çuxurun dərinliyindən və elektrodlararası boşluğun ölçüsündən asılıdır. Vibrasiya xüsusilə dərin, kiçik diametrli deşiklərin və dar yuvaların elektrik qığılcımı ilə işlənməsi zamanı lazımdır. EDM maşınlarının əksəriyyəti xüsusi vibrasiya başlığı ilə təchiz edilmişdir.

Səth keyfiyyəti və emal dəqiqliyi. Elektrodların metalı yerli, qısamüddətli, lakin çox güclü elektrotermik təsirə məruz qalır. Ən yüksək temperatur emal olunan səthdə mövcuddur və səthdən müəyyən bir məsafədə sürətlə azalır. Ən çoxərimiş metal və onun buxarları boşalma zonasından çıxarılır, lakin bir hissəsi çuxurda qalır (şək. 1.12). Metal sərtləşdikdə, çuxurun səthində əsas metaldan xüsusiyyətləri ilə fərqlənən bir film meydana gəlir.

düyü. 1.12. 1 - metal əridildikdən sonra qalan boşluq; 2 - ağ təbəqə; 3 - çuxur ətrafında rulon; 4 - emal olunan iş parçası; BL, NL - çuxurun diametri və dərinliyi

Ərinmiş vəziyyətdə olan səth təbəqəsi yüksək temperatur zonasında əmələ gələn işçi mayesinin buxarları və parçalanma məhsulları ilə aktiv şəkildə kimyəvi qarşılıqlı təsirə girir. Bu qarşılıqlı təsirin nəticəsi metalın maye mühitdə olan komponentlərlə, eləcə də elektrod alətinin tərkibinə daxil olan maddələrlə intensiv doyurulmasıdır. Belə ki, maye karbohidrogenlərdən (kerosin, yağ) ibarət mühitdə polad iş parçalarının elektrik boşalması ilə emal edilməsi zamanı səth təbəqəsi karbon, yəni dəmir karbidləri ilə doymuş olur. formalaşırlar. Nəticə etibarilə, elektrik boşalmasının emal edilməsi zamanı hissənin səthi sərtləşir.

Soyuq metalın və işçi mayenin bitişik kütlələri vasitəsilə axıdma zonasından intensiv istiliyin çıxarılması ultra yüksək sürətli sərtləşmə üçün şərait yaradır ki, bu da karburizasiya ilə eyni vaxtda çox sərt təbəqənin yaranmasına səbəb olur. Poladın bərkimiş səth təbəqəsi istiliklə işlənməmiş poladdan daha yüksək aşınma müqavimətinə və daha aşağı sürtünmə əmsalına malikdir. Səth təbəqəsinin strukturu əsas metalın strukturundan əhəmiyyətli dərəcədə fərqlidir və bəzi çuqunların səthində görünən ağardılmış təbəqənin quruluşuna bənzəyir. Buna görə də bu təbəqə “ağ təbəqə” adlanır. Ağ təbəqənin dərinliyi impulsların enerjisindən, onların müddətindən və emal olunan materialın termofiziki xüsusiyyətlərindən asılıdır. Uzunmüddətli yüksək enerjili cərəyan impulsları ilə ağ təbəqənin dərinliyi millimetrin onda birinə, qısa impulslarla isə millimetrin yüzdə biri və mikrona bərabərdir.

Metalların səth qatının gücləndirilməsi (elektroeroziv ərintisi). Materialların emalının elektrik qığılcım metodunun üstünlüklərindən biri ondan ibarətdir ki, müəyyən şərtlər altında iş parçasının səthinin möhkəmlik xüsusiyyətləri kəskin şəkildə artır: sərtlik, aşınma müqaviməti, istilik müqaviməti və eroziyaya davamlılıq. Bu xüsusiyyət kəsici alətlərin, kalıpların, qəliblərin və maşın hissələrinin aşınma müqavimətini artırmaq, elektrik qığılcım üsulu ilə metal səthləri gücləndirmək üçün istifadə olunur.

Elektrik qığılcımlı ərintilərdə tərs polarite istifadə olunur (iş parçası katoddur, alət anoddur, emal adətən hava mühitində və bir qayda olaraq, elektrodun titrəməsi ilə aparılır); Sərtləşmə prosesini həyata keçirmək üçün istifadə olunan avadanlıq kiçik ölçülüdür və istifadəsi çox asandır. Elektrik qığılcımlı örtük üsulunun əsas üstünlükləri aşağıdakılardır: örtüklər əsas materiala daha çox yapışma gücünə malikdir; örtüləcək səthlər ilkin hazırlıq tələb etmir; Yalnız metalları və onların ərintilərini deyil, həm də onların tərkiblərini tətbiq etmək mümkündür. Elektrik qığılcımlarının bərkidilməsi zamanı baş verən proseslər mürəkkəbdir və diqqətli tədqiqat obyektidir. Sərtləşmənin mahiyyəti ondan ibarətdir ki, hava mühitində elektrik qığılcımı boşalması zamanı elektrod materialının iş parçasına qütb ötürülməsi baş verir. Köçürülmüş elektrod materialı iş parçasının metalını əridir və kimyəvi cəhətdən havanın, karbonun və iş parçasının materialının parçalanmış atom azotu ilə birləşərək diffuziya aşınmasına davamlı bərkimiş təbəqə əmələ gətirir. Bu zaman təbəqədə mürəkkəb kimyəvi birləşmələr, yüksək davamlı nitridlər və karbonitridlər, eləcə də sərtləşdirici strukturlar meydana çıxır. Mütəxəssislərin fikrincə, məsələn, poladın səth qatında elektrik qığılcımının sərtləşməsi zamanı Cədvəl 1-də sadalanan proseslər baş verir. 1.3.

Cədvəl 1.3

Elektrik qığılcımının sərtləşməsi zamanı ağ təbəqənin mikrosərtliyi olur karbon çelikləri 230 MPa-a qədər artırıla bilər, işlənmiş səthin mikro pürüzlülüyünün hündürlüyü 2,5 mikrona qədərdir. Bəzi qurğularda əldə edilən örtük təbəqəsinin qalınlığı 0,003-0,2 mm-dir.

4. Metalların elektrik boşalması ilə emalının əsas texnologiyaları

Metal hissələrin ölçülü emalı texnologiyaları.

Elektroeroziv üsulla hissələrin formalaşdırılması aşağıdakı sxemlərə əsasən həyata keçirilə bilər.

1. Elektrodun formasının və ya onun en kəsiyinin surətinin çıxarılması. Bu halda, işlənən iş parçası elementinin forması alətin işçi səthinin tərs əksidir. Bu əməliyyat tikiş adlanır. Birbaşa və tərs kopyalama üsulları var. Birbaşa surət çıxararkən alət iş parçasının üstündə, arxaya köçürərkən isə onun altında yerləşir. Dikiş üsulu asan yerinə yetirilir və sənayedə geniş istifadə olunur. Şəkildə. Şəkil 1.13-də elektrod-alət formasının surətini çıxarmaq üsulundan istifadə etməklə elektrik boşalmasının emal diaqramı göstərilir. Elektrik boşalmasının işlənməsi zamanı elektrod (1) hissəyə daxil edilir və elektrodun surətinin çıxarılmasını təmin edir.

2. İş parçasının və elektrod-alətin qarşılıqlı hərəkəti. Bu sxemlə mürəkkəb profilli hissələrin kəsilməsi və iş parçalarının elektrodlarla kəsilməsi, elektrik boşalmasının üyüdülməsi və qazma hissələrinin kəsilməsi əməliyyatları mümkündür.

düyü. 1.13. : 1 - elektrod aləti, 2 - iş parçası, 3 - maye, 4 - qab

Pəncərələrin, çatların və deşiklərin tikilməsi. Bu əməliyyat universal maşınlarda həyata keçirilir. Elektroeroziv üsuldan istifadə edərək, eni (2,5-10) mm və dərinliyi 100 mm-ə qədər olan yarıqlar tikilir. Eroziya məhsullarının elektrodlararası boşluqdan çıxarılmasını təmin etmək üçün elektrod aləti T şəklində hazırlanır və ya quyruq hissəsinin qalınlığı işçi hissəsi ilə müqayisədə millimetrin onda bir neçəsi azaldılır. Tikiş çatlarının sürəti (0,5-0,8) mm/dəq, işlənmiş səthin pürüzlülüyü 2,5 mikrona qədərdir.

Torlar və ələklər kimi hissələrin emalı. Bir neçə minə qədər deşik sayı olan mesh hissələrini emal etməyə imkan verən elektroeroziya maşınları yaradılmışdır. Maşınlar eyni vaxtda diametri (0,2-2) mm olan 800-dən çox deşiyi korroziyaya davamlı poladdan, pirinçdən və qalınlığı 2 mm-ə qədər olan digər materiallardan düzəldə bilər. Saatda 10.000 dəliyə qədər emal gücü.

Elektroeroziv daşlama. Bu, poladdan və sərt ərintilərdən hazırlanmış yüksək güclü iş parçalarının emalı üçün istifadə olunan elektrik boşalma emal növlərindən biridir. Bu halda, metalın çıxarılması aşındırıcı daşlama ilə olduğu kimi mexaniki təsir nəticəsində deyil, fırlanan bir elektrod aləti ilə emal olunan iş parçası arasında nəbz boşalmalarının təsiri altında baş verir.

Birbaşa və tərs surət çıxarma üsulları əhəmiyyətli bir çatışmazlığa malikdir, bu da mürəkkəb formalı elektrod alətlərindən istifadə ehtiyacıdır. Elektrodların aşınması hissələrin istehsalının düzgünlüyünə təsir göstərir, buna görə də bir elektrod aləti 5-10 hissədən çox istehsal edə bilməz.

Kompleks konturlu telin kəsilməsinin elektrik qığılcım üsulu surət çıxarma üsullarından müsbət şəkildə fərqlənir ki, burada alət bir neçə mikrondan 0,5 mm-ə qədər diametrli mis, mis və ya volframdan hazırlanmış nazik bir məftildir. elektrik diaqramı katod kimi (bax. Şəkil 1.14).

düyü. 1.14. : 1 - məftil, 2 - iş parçası, 3 - istiqamətləndirici rulonlar, 4 - naqil çəkmə sürətini tənzimləmək üçün cihaz

Telin aşınmasının emal dəqiqliyinə təsirini aradan qaldırmaq üçün tel bir çarxdan digərinə geri sarılır ki, bu da bütün yeni elementlərin işdə iştirakına imkan verir. Geri sararkən, yüngül bir gərginlik tətbiq olunur. İş parçasına nisbətən teli istiqamətləndirmək üçün iş parçasının yaxınlığında rulonlar quraşdırılır. Kompleks kontur tel kəsmə iş parçalarının dəqiq kəsilməsi, dəqiq yarıqların kəsilməsi, kəsmə üçün istifadə olunur. yarımkeçirici materiallar, silindrik, konusvari xarici və daxili səthlərin emalı.

Tel elektrod aləti ilə elektrik boşalmasının işlənməsinin əsas üstünlükləri arasında yüksək dəqiqlik və prosesin geniş avtomatlaşdırılması imkanı daxildir.

Elektrik kontaktının işlənməsi üsulu. Materialların elektrik təması ilə emalı elektrik boşalmasının bir növüdür. Onun fərqi ondan ibarətdir ki, elektrik enerjisinin impulsları elektrodların qarşılıqlı hərəkəti və ya təzyiq altında mayenin vurulması zamanı elektrik boşalmasının kəsilməsi nəticəsində yaranır. Elektrik kontaktının işlənməsi daimi və ilə həyata keçirilə bilər alternativ cərəyan, havada və ya mayedə (korroziyaya qarşı əlavələr olan su). Emal zamanı elektrod-alət və iş parçası tamamilə mayeyə batırılır və ya maye çiləmə üsulu ilə elektrodlararası boşluğa verilir. Emal əhəmiyyətli cərəyanlarda (5000 A-a qədər) və 18-40 V-lik enerji mənbəyinin açıq dövrəli gərginliklərində həyata keçirilir. Elektrik kontakt üsulu fırlanan gövdələrin yarımfabrikat çevrilməsini, bitirmə kəsilməsini, silindriklərin tikilməsini yerinə yetirmək üçün istifadə olunur. , formalı deşiklər və həcmli boşluqlar, frezeleme və üyütmə. Elektriklə təmas üsulu çətin kəsilən polad və ərintilərdən, eləcə də yüksək sərtliyə malik çuqunlardan, monokristallardan və yüksək termofiziki xassələrə malik materiallardan hazırlanmış iş parçalarını emal edərkən xüsusilə təsirlidir.

Elektrik kontaktının işlənməsi üçün quraşdırmanın sxematik diaqramı aşağıdakı kimidir. Fırlanma simmetriya oxuna malik olan və enerji mənbəyi ilə bir dövrəyə qoşulan iş parçası və elektrod aləti təmasdan sonra bir-birinə nisbətən fırlanma hərəkəti həyata keçirir.

Elektrik eroziya proseslərinin həyata keçirilməsi üçün lazım olan şərtlər yerinə yetirilirsə, metal iş parçasından çıxarılır.

Metalın səth qatının gücləndirilməsi (elektroeroziv ərintisi)

Metalların elektrik boşalması ilə emalının üstünlüklərindən biri, müəyyən şərtlər altında iş parçasının səthinin möhkəmlik xüsusiyyətlərinin kəskin şəkildə artmasıdır. Bu xüsusiyyət kəsici alətlərin, kalıpların, qəliblərin və s. aşınma müqavimətini artırmaq üçün istifadə olunur. Elektroeroziv ərintiləmə zamanı tərs polarite istifadə olunur (iş parçası katoddur, alət anoddur) emal adətən bir hava mühitində elektrik impuls rejimində alət-elektrodun atomları ilə aparılır (bax. Şəkil 1.15); və bir qayda olaraq, elektrodun vibrasiyası ilə.

düyü. 1.15 Elektrik boşalması ərintisi sxemi: 1 - ərinti elektrod aləti, 2 - ərintilənəcək hissə

Elektrik boşalması ərintisi əsas üstünlükləri aşağıdakılardır: örtüklər var daha böyük dərəcəəsas materiala yapışma; örtüləcək səthlər ilkin hazırlıq tələb etmir; Yalnız metallar və ərintiləri deyil, həm də onların tərkiblərini tətbiq etmək mümkündür.

Elektrik boşalmasının sərtləşməsi zamanı baş verən proseslər mürəkkəbdir və diqqətli tədqiqatın mövzusudur. Bununla belə, sərtləşmənin mahiyyəti ondan ibarətdir ki, hava mühitində elektrik qığılcımı boşalması zamanı elektrod materialı iş parçasına köçürülür (bax. Şəkil 1.15). Köçürülmüş elektrod materialı iş parçasının metalını əridir və kimyəvi cəhətdən hava azot ionları, karbon və iş parçasının materialı ilə birləşərək nitridlərdən, karbonitridlərdən və digər bərkidici strukturlardan ibarət aşınmaya davamlı bərkimiş təbəqə əmələ gətirir.

Elektrik qığılcımlı ərintisi ilə karbon çeliklərində ağ təbəqənin mikrosərtliyini 230 MPa-a qədər artırmaq olar. Bəzi qurğularda əldə edilən örtük təbəqəsinin qalınlığı 0,003-0,2 mm-dir. Maşın hissələrinin səthini sərtləşdirərkən (məsələn, IE-2M qurğusundan istifadə etməklə) 50-60 MPa mikrosərtliyi ilə 0,5-1,6 mm-ə qədər təbəqə dərinliyi əldə etmək mümkündür (ferroxrom ilə sərtləşdikdə).

Yüksək gərginliklərə və aşağı qısaqapanma cərəyanlarına (20 A-a qədər) uyğun gələn təmiz emal və 50-60 V aşağı gərginliklərdə kobud emal (qaba ərintisi) və 20 A-dan yuxarı qısaqapanma cərəyanları arasında fərq qoyulur.

Elektroeroziv maşınlarda işləmək. Elektroeroziv maşınların istismara hazırlanması iş parçasının və elektrod-alətin quraşdırılmasından və onların nisbi mövqelərinin yoxlanılmasından, hamamın və işçi mayenin nasos sisteminin işə hazırlanmasından, generator rejimlərinin seçilməsi və tənzimlənməsindən ibarətdir. İş parçası birbaşa dəzgah masasına və ya armatura quraşdırılır və bərkidilir. Elektrod aləti quyruğu ilə baş milinə quraşdırılmışdır. Hizalama zamanı alətin iş parçasına və meyl bucağına görə mövqeyini dəyişdirməyə imkan verən göstəricilər, optik alətlər və cihazlar istifadə olunur.

Elektrod alətinin vəziyyətini yoxladıqdan sonra hamamı işçi maye ilə doldurun, nasos sisteminin işini yoxlayın və lazımi nasos təzyiqini təyin edin. Müvafiq cədvəllərdən və nomoqramlardan istifadə edərək nəbz generatoru rejimini (qütblük, nəbz forması, iş dövrü, nəbzin təkrarlanma dərəcəsi, orta cərəyan) təyin edin. Pulse generatorunun gərginliyinin polaritesinin dəyişdirilməsi, cərəyanları fiş konnektorunda maşına dəyişdirməklə həyata keçirilir. Birbaşa polarite (elektrik qığılcım rejimi) ilə işləyərkən elektroda mənfi potensial, iş parçasına isə müsbət potensial tətbiq edilir. Əks polarite (elektrik impuls rejimi) ilə işləmək üçün tərs keçid həyata keçirilir. Elektrik parametrləri və iş rejimləri idarəetmə panelində yerləşən açarları istifadə edərək təyin olunur. Tövsiyə olunan tənzimləyici gərginliyini təyin edərək qidalanma tənzimləyicisini tənzimləyin.

Sıx bir quruluşa malik materialların əl ilə işlənməsi səmərəsizdir, çünki çox əmək tələb edir və yüksək dəqiqlik təmin etmir. Müəyyən dərəcədə və ya tamamilə (növ və modeldən asılı olaraq) prosesi avtomatlaşdırmağa imkan verən qurğular arasında elektrik boşaldıcı maşınlar daha az tanınır, baxmayaraq ki, onların unikal imkanları var ki, bu da onları "qardaşlarının" əksəriyyətindən fərqləndirir. maşın parkı.

Elektrik boşalma maşınlarının xüsusiyyətləri, iş prinsipi və xüsusi tətbiqi oxucuya təqdim olunan materialda müzakirə ediləcəkdir.

Ümumi məlumat

- Modeldən asılı olmayaraq, EDM maşınlarında hissələrin emalında məhdudiyyətlər var. Onlar müxtəlif əməliyyatları yerinə yetirmək üçün yalnız nümunə "keçirici" kateqoriyalı materiallardan (metallar, ərintilər) hazırlandıqda istifadə edilə bilər.

- Bir məhsula elektroeroziv təsirin bir neçə üsulu var, həm elektrik boşalmalarının verilməsi üsulu, həm də impulsların parametrləri ilə fərqlənir. Buna uyğun olaraq, bütün belə maşınlar gözlənilən nəticədən asılı olaraq hissələrin müxtəlif üsullarla istehsalına imkan verir.

- Elektroeroziv qurğuların şübhəsiz üstünlüyü nümunəni müxtəlif istiqamətlərdə eyni vaxtda emal etmək qabiliyyətidir.

Nəticədə nə baş verə bilər, diaqramlarda göstərilir (elektrik boşalma maşınlarından istifadə üçün ən ümumi variantlar).

İş parçalarının emalı üsulları

- elektrik / nəbz;

- elektrik/qığılcım;

- anod-mexaniki;

- e-poçt/əlaqə.

Texnoloji əməliyyatların növləri

- Strukturun gücləndirilməsi.

- Taşlama.

- İşarələmə.

- Kəsmə.

- Bitirmə.

- "Firmware".

- Seqment.

- Həcmi kopyalama.

- Emal:

- elektroeroziv aşındırıcı;

- anodik-mexaniki;

- elektrokimyəvi;

- birləşdirilmiş.

Elektrik boşalma avadanlığının imkanları

Elektrik aşındırıcı maşınların istifadə diapazonu həqiqətən çox böyükdür. Əsas texnoloji əməliyyatlara aşağıdakılar daxildir:

- zəruri hallarda iplərlə ən mürəkkəb konfiqurasiyanın deliklərinin (kor açılışlar, girintilər) əldə edilməsi;

- materialın nümunələrin daxili səthlərindən istənilən dərinliyə götürülməsi;

- digər növ dəzgahlarda (torna) yerinə yetirilməsi qeyri-mümkün və ya iqtisadi cəhətdən mümkün olmayan əməliyyatların yerinə yetirilməsi;

- ənənəvi alətlərlə işləmək çətin olan materiallardan hissələrin istehsalı (məsələn, titan və onun əsasında ərintilər).

Elektroeroziv tipli maşınların iş prinsipi

Avadanlıqların dizaynında və elektrik boşalmalarının emalında həyata keçirilən üsulların fərqliliyinə baxmayaraq, iş prinsipi eyni olaraq qalır.

Şərti olaraq, prosesi iki texnoloji mərhələyə bölmək olar.

Birinci. "Plazma kanalı ilə" (10) gələn nəbz boşalmalarının təsiri altında bu sahədə nümunənin (2) strukturu məhv edilir. Onlar dəzgahın işçi aləti olan elektrod (4) iş parçasına yaxınlaşdıqda müəyyən bir anda meydana çıxır. Elektrik enerjisi istiliyə çevrilir və nəticədə metal (aşınma) spesifikasiyaların tələb etdiyi sahədə əriyir.

İkinci. Həm hissə, həm də elektrod xüsusi tərkibli bir konteynerə (ən çox yağdır) batırıldığından metal yüksək temperaturdan qismən buxarlanır və qalan ərimə iş yerindən çıxarılır.

Həyata keçirilən emal üsulundan və maşının dizaynında mühəndis həllindən asılı olaraq, elektrik boşalma qurğularının müxtəlif modellərində impulsların parametrləri, onların yaradılması texnologiyası və bir sıra digər amillər fərqlənə bilər. Ancaq avadanlığın işləmə prinsipi eyni olaraq qalır.

Tətbiq olunan gərginlik elektrod və "boşluq" arasındakı boşluğu "kırır", nəticədə yüksək temperatur ilə xarakterizə olunan "plazma kanalı" meydana gəlir. Bu "sütun" əsasında iş yerindən çıxarılan bir metal əriməsi görünür.

Prinsipcə, elektrik boşalma maşını kimi belə bir "möcüzə maşını" müstəqil olaraq edilə bilər. Ancaq montajın görünən asanlığı aldadıcıdır. İşə başlamazdan əvvəl güclü tərəflərinizi qiymətləndirməlisiniz. "Ev ustasının" qarşılaşacağı əsas çətinlik qığılcım generatorunun quraşdırılması (və bundan əvvəl parametrlərin dəqiq hesablanması) olacaq. Bundan əlavə, bu maşının işləməsi xüsusi diqqət tələb edir, çünki yağ olan konteyner istənilən vaxt alovlana bilər. Müəllif oxucunu fikrindən daşındırmaq fikrində deyil öz-özünə hazırlanmış məişət elektroeroziv maşını, amma sadəcə olaraq bir sıra məqamlara diqqət yetirməliyəm.