Hüquq və qanun

1. Toyota istehsal sistemi - TPS

itkilərin tam aradan qaldırılmasına yönəlib və iki prinsipə əsaslanır:

İstehsal xəttində yığılmaq üçün lazım olan hissələrin “kanban” məlumat ötürmə alətlərindən istifadə etməklə, lazımi vaxtda və ciddi tələb olunan miqdarda göründüyü zaman “vaxtında” prinsipi;

muxtariyyət prinsipi (zəka elementi ilə avtomatlaşdırma).

Hazır məhsulların inventarını minimuma endirmək üçün Toyota-nın istehsal sistemi ilk növbədə sifariş əsasında istehsala diqqət yetirir. Buna görə lazımi məhsulları almaq üçün sonrakı proseslərin əvvəlkilərə çevrildiyi bir "çəkmə" sistemindən istifadə olunur.

Tələb olunan avtomobil modellərini, onların miqdarını və istehsal müddətini müəyyən edən istehsal planı son konveyerə göndərilir. Sonra materialın ötürülməsi üsulu tərsinə çevrilir. Son montaj üçün komponentləri əldə etmək üçün yekun montaj xətti komponentlərin ciddi tələb olunan adını və sayını və onların çatdırılma tarixlərini göstərməklə komponentlərin montaj xətti ilə əlaqə saxlayır. Bu tərs şəkildə istehsal prosesi hazır məhsul mərhələsindən xammal tədarükü şöbəsinə keçir. JIT proses zəncirindəki hər bir əlaqə digərləri ilə əlaqələndirilir və sinxronlaşdırılır.

Bu sistemi tətbiq etməklə, AvtoVAZ məhsuldarlığını və iqtisadi göstəricilərini əhəmiyyətli dərəcədə yaxşılaşdıracaqdır.

Arıq istehsalın mahiyyəti vaxt aparan, lakin dəyər yaratmayan fəaliyyətlərin aradan qaldırılması, eləcə də dəyər yaradan qalan fəaliyyətlərin (proseslərin) istehlakçı tərəfindən çıxarılan davamlı bir axın içində qurulması üçün şəraitin yaradılmasıdır.

Müasir "Qərb" idarəetmə üsulları tez-tez tənqid olunur, bu, əksər hallarda onların işləməsi üçün lazım olan şərtləri bilmədən metodları tətbiq etmək cəhdlərinin nəticəsidir ki, bu da həm düzgün seçim, həm də konkret şəraitə düzgün uyğunlaşma imkanı vermir. Bu, təkcə Rusiyada baş vermir.

Arıq istehsalın əsas xüsusiyyətləri.

.Şirkət böyük bir ailə kimidir. Siz Toyota-da Ononun ideyalarının həyata keçirilməsinin uğurunda əsas amil olan münasibətlər sistemini qurmaqdan başlamalısınız.

Bir misala baxaq:

Toyota işçilərinin dörddə birini işdən çıxarmalı idi, həmkarlar ittifaqları buna qəti şəkildə qarşı çıxdılar və sonra bir çox Yapon firmalarında işçi-işəgötürən münasibətlərinin əsasını təşkil edən və işçiləri bir çox cəhətdən şirkətin tamhüquqlu üzvlərinə çevirən bir razılaşma ortaya çıxdı, bu da mahiyyətcə çevrildi. böyük ailə:

Toyota işçilərinin dörddə birini ixtisar edir

Qalan işçilər bütün imtiyazlardan istifadə etmək hüququ ilə ömürlük işlə təminat alırlar: mənzil, istirahət evləri,...

Əməyə görə mükafat sabitləşir, iş stajı ilə artır və ona qazancdan bonuslar əlavə olunur.

Şirkət işçilərin əksəriyyətinin əməliyyatın bütün müddətində onunla qalacağına ümid edə bilər.

İşçilər şirkətin tələb etdiyi müxtəlif işləri yerinə yetirməyə razılaşır və təkmilləşdirmələrə başlamaqla şirkətin maraqlarına töhfə verirlər.

İşçinin maaşı sabit xərclərin bir hissəsinə çevrildi və zaman keçdikcə artır. Ona görə də onların imkanlarından maksimum istifadə etmək lazım idi. Yəni istehsalı elə təşkil etmək sərfəli idi ki, işçilərin artan təcrübəsindən maksimum yararlansınlar. Yeni bilik və bacarıqların şirkət daxilində qalması üçün təlimə sərmayə qoymağın da mənası var idi.

* Təbii ki, Rusiyada ömürlük məşğulluq sistemi tətbiq olunmur, lakin ümumi fikir AvtoVAZ tərəfindən əsas götürülməyə layiqdir, çünki çox konkret müsbət nəticələr əldə edilmişdir.

Nəticədə şirkət, şirkətin uğuru ilə kifayət qədər maraqlanan (yəni motivasiya məsələsi praktiki olaraq həll edildi) təhlükəsizlik hissi ilə, iş nəticələrini yaxşılaşdırmaq üçün fəal şəkildə imkanlar axtarmağa hazır olan işçiləri qəbul etdi.

İş prosesinin keyfiyyəti və məhsulların keyfiyyəti işin hər mərhələsində hər bir işçi üçün vacib olmuşdur.

Şirkət işçilərinin peşəkar bilik və bacarıqlarının dairəsini genişləndirməkdə maraqlı oldu.

İşçilərin təliminə pul yatırmaq şirkət üçün sərfəli oldu.

Məsuliyyətin (hüquq və öhdəliklərin) bir hissəsini aşağı səviyyələrə ötürmək imkanı yaranıb.

Əsas fərqlərdən biri: İlk şirkətlərdən fərqli olaraq, Toyota şirkətində iş nəticələrinə görə məsuliyyət (hüquq və öhdəliklər) iyerarxik şaqulidən çox aşağıya doğru uzanır. Bu isə bir tərəfdən işi daha da gərginləşdirir, digər tərəfdən isə həm işçinin inkişafına təkan verir, həm də ümumi işdə iştirak hissini artırır.

Komandaların formalaşması və onların funksiyalarının genişlənməsi nəticəsində meydana çıxan digər mühüm fərq aşağıdakı kimidir.

Dar sahədə müstəsna mütəxəssislər deyil, sıralarda irəliləyən ən yaxşı komanda oyunçularıdır.

Ümumilikdə Yalın İstehsal yolunu tutmuş şirkətlərin digər mühüm xüsusiyyəti. Belə bir şirkətdə karyeraya münasibət dəyişməlidir. Əsas səbəblər:

Əmək haqqı əsasən iş stajından asılıdır.

Komanda üzvü getdikcə daha çox funksiya yerinə yetirir, komanda üçün daha ixtisaslı və vacib olur.

İdarə heyətinin sayı azalır və mütəxəssislərin bəzi funksiyalarını aşağı səviyyəli işçilər öz üzərinə götürür.

Bir işçi demək olar ki, ömürlük şirkətlə bağlıdır.

Belə şəraitdə şaquli böyümədə deyil, komanda ilə birlikdə böyüməkdə, getdikcə daha mürəkkəb işləri yerinə yetirmək üçün bacarıqları təkmilləşdirməkdə maraqlı olan bir işçi lazımdır və mümkündür. Şirkət işçiyə öz potensialını reallaşdırmaq imkanı verməlidir.

Arıq İstehsalın tətbiqi ilə AvtoVAZ digər fabriklərdən aşağıdakı məqamlarda üstünlük əldə edəcək:

Qüsur düzəldilməzsə, məcburi xətt dayanmasının tətbiqi.

Ayrılmış mərhələ çərçivəsində işi komanda özü bölür.

İşçilər alətləri və avadanlıqları özləri hazırlayır və iş yerinin hazırlanmasına cavabdehdirlər (təmizlik, nizam-intizam, lazım olanın mövcudluğu və lazımsız şeylərin olmaması). Yəni köməkçi işçilərə və tənzimləyicilərə ehtiyac aradan qaldırılır.

Problemlər yaranarsa, komanda müstəqil olaraq problemin mənbəyini, səbəbini tapmağa və aradan qaldırmağa çalışmalıdır.

Kifayət qədər ixtisasa və təcrübəyə malik olan komanda, məsuliyyət sahəsini tərk edən məhsulların keyfiyyətinə tam cavabdeh olmalıdır.

Beləliklə, yerli işçilərin statusu və rolu xeyli yüksələcək. Həm məsuliyyət dairəsi, həm də hüquqların dairəsi genişləndirilib. Bunlar. Səlahiyyətlərin ötürülməsi problemi həll olunub.

Bununla əlaqədar olaraq, birbaşa 2-ci prinsipə keçə bilərik: davamlı axın şəklində proses problemləri müəyyən etməyə kömək edir.

2. Prinsip 2: Davamlı axın prosesi problemləri müəyyən etməyə kömək edir

Aşağıdakı postulatlara əsaslanır:

Effektiv şəkildə dəyər əlavə edən davamlı axın yaratmaq üçün prosesinizi yenidən dizayn edin. Yarımçıq işlərin boş vəziyyətdə qalma müddətini minimuma endir.

Məhsul və ya məlumat axını yaradın və proseslər və insanlar arasında əlaqə qurun ki, hər hansı bir problem dərhal aşkar edilsin.

Bu axın hər kəs üçün başa düşülən təşkilat mədəniyyətinin bir hissəsinə çevrilməlidir. Bu, insanların davamlı təkmilləşməsinin və inkişafının açarıdır.

Arıq İstehsalın yuxarıdakı üstünlüklərinə əsaslanaraq demək olar ki, işçilər təkmilləşdikcə və onların işi təşkil olunduqca davamlı istehsal prosesi yaxşılaşacaq.

Qeyd etmək lazımdır ki, əvvəlcə kütləvi istehsalda avtomobilin inkişafı, dizaynı və istehsal texnologiyası adətən bir-biri ilə az əlaqəsi olan və müxtəlif şirkətlərdə işləyən yüksək ixtisaslaşmış mütəxəssislər arasında bölüşdürülürdü. Nəticədə, konfiqurasiyada, hissələrin qarşılıqlı koordinasiyasında, texnologiyalarda, son tarixlərdə və keyfiyyətdə problemlər yarandı. Bu, tək bir proses deyil, bir-biri ilə az koordinasiya olunmuş və hətta rəqabət aparan çoxlu ayrı-ayrı əsərlər idi ki, bu da daha yaxşı həllərin yayılmasına maneələr yaradırdı və sadəcə olaraq problemlərin daha yaxşı başa düşülməsi üçün maneələr yaradırdı.

Əlaqələndirmə prosesi tədarükçülərin vahid mexanizmdə birləşdirilməsi ilə başladı ki, bu da ideyaya yeni məhsulların inkişafı və dizaynını və texnologiya dizaynını dizayndan başlayaraq hazır məhsulun istehsal texnologiyasına qədər vahid prosesdə birləşdirməyə imkan verdi. . Bununla da əvvəldən həm imkanları, həm də mövcud məhdudiyyətləri nəzərə almaq mümkün oldu. Prosesin özü isə marketinq, yəni son alıcının ehtiyacları ilə başlayır.

Toyota bu mürəkkəb işi yerinə yetirmək üçün lazım olan bütün mütəxəssislərdən ibarət komandalar yaratmağa başladı. Onların təlim və təcrübə səviyyəsi yüksək olmalı idi, çünki səhvin dəyəri əhəmiyyətli dərəcədə artdı, psixoloji yük artdı, lakin onlar həm də əvvəldən tapşırıqların mahiyyətini və ilkin uyğunluq imkanlarını aydın şəkildə başa düşmək imkanı əldə etdilər. komandanın qalan üzvlərinin işi. Daxili rəqabətin olmaması sərbəst müzakirələrə və ən yaxşı həllərin mübadiləsinə imkan verirdi. Komanda üzvləri zəncirdəki müxtəlif təchizatçılardan gələ bilər, lakin onların hamısı birlikdə sıx işləyirdilər.

Hazırda bu ideya, məncə, özünün pik mərhələsinə çatıb. Başqa sözlə, mən hesab edirəm ki, davamlı istehsalın gələcək inkişafı heç bir qlobal dəyişikliyə səbəb olmayacaq, lakin AvtoVAZ Toyota-nın səhvlərindən dərs almalı, darboğazları aradan qaldırmaq üçün istehsalın həm müsbət, həm də mənfi tərəflərini öyrənməlidir və təmir üçün tədbirlər görməlidir. onları təkmilləşdirmək və ya tamamilə başqaları ilə əvəz etmək. Bu, xüsusilə istehsal prosesində istifadə olunan texnologiya və avadanlıqlara aiddir, çünki bildiyiniz kimi, məhsuldarlığı artıra, həm vaxt, həm də enerji xərclərini minimuma endirə biləcəyiniz yeni texnologiyalar yaranır.

Bu baxımdan başqa bir prinsipi nəzərdən keçirməyə keçə bilərik.

toyota ehtiyatsız istehsal

3. Prinsip 8: Yalnız etibarlı, sübut edilmiş texnologiyadan istifadə edin

Texnologiya insanlara kömək etmək üçün nəzərdə tutulmuşdur, onları əvəz etmir. Çox vaxt əlavə avadanlıq təqdim etməzdən əvvəl prosesi əl ilə etməyə dəyər.

Yeni texnologiyalar tez-tez etibarsızdır və standartlaşdırmaq çətin olur, axını təhlükə altına alır. Test edilməmiş texnologiyadan istifadə etmək əvəzinə, məlum, sübut edilmiş bir prosesdən istifadə etmək daha yaxşıdır.

Yeni texnologiya və avadanlıqları tətbiq etməzdən əvvəl sınaq real həyat şəraitində aparılmalıdır.

Mədəniyyətinizlə ziddiyyət təşkil edən və sabitliyə, etibarlılığa və ya proqnozlaşdırıla bilənliyə xələl gətirə bilən texnologiyanı rədd edin və ya dəyişdirin.

Yenə də, yeni yollar tapmaq zamanı insanları yeni texnologiyalara diqqət yetirməyə təşviq edin. Cərəyanı yaxşılaşdırmaq üçün sınaqdan keçirilmiş sübut edilmiş texnologiyaları sürətlə tətbiq edin.

İşçilərinizi və tərəfdaşlarınızı inkişaf etdirməklə təşkilata dəyər əlavə edin AvtoVAZ öz istehsalını yeni texnologiyalar və avadanlıqların tətbiqinə yönəltməlidir. İnanıram ki, Toyota-nın istifadə etdiyi texnologiya çox bacarıqlı və düşünülmüşdür və bizim yerli avtomobil istehsalımız Toyota ilə eyni üsullardan istifadə etməlidir, o da aşağıdakılardan istifadə etməlidir: 1) istehsalın həcminə görə hamarlanması metodu. “Kanban” işçilərin vaxt itkisini və avadanlıqların dayanma müddətini minimuma endirmək üçün ən vacib şərtdir.

İstehsalın bütün mərhələlərində tələb olunan hissələrin, eləcə də xarici tədarükçülərdən alınan hissələrin miqdarında böyük dəyişikliklərin qarşısını almaq üçün son montaj xəttində məhsulun dəyişməsini minimuma endirmək lazımdır. Buna görə də, parça istehsalı və çatdırılması idealını həyata keçirərək, hər bir avtomobil modelinin minimum miqdarı konveyerdən çıxmalıdır. Yəni hər növün gündəlik istehsal həcminə uyğun olaraq müxtəlif növ avtomobillər bir-birinin ardınca yığılacaq. Konveyer həmçinin əvvəlki bölmələrdən kiçik partiyalarda lazımi hissələri alacaq.

Düzgün istehsalın təmin edilməsində ən çətin problem istehsal vaxtını azaltmaq üçün avadanlıqların qurulması və yenidən işlənməsidir.

) Tam vaxtında sistemin problemsiz işləməsi üçün 100% qüsursuz məhsul sonrakı istehsal sahələrinə çatdırılmalı və bu axın davamlı olmalıdır. Avtomatik keyfiyyətə nəzarət tətbiq edilməlidir.

Ümumiyyətlə, arıq istehsal prinsiplərinin və alətlərinin tətbiqi AvtoVAZ-a müəssisənin əsas fəaliyyətinin səmərəliliyinin əhəmiyyətli dərəcədə artmasına nail olmağa imkan verəcək: dizayn, istehsal və yeni məhsulların bazara çatdırılması üçün vaxtın azaldılması; əmək məhsuldarlığının artması, resurs dövriyyəsinin artması, bitməmiş istehsalın və inventarın səviyyəsinin azalması, istehsal sahəsinin və daşınma/anbar xərclərinin azalması; əhəmiyyətli kapital qoyuluşları olmadan məhsulların keyfiyyətinin yaxşılaşdırılması və rəqabət qabiliyyətinin artırılması. Yuxarıda göstərilən üstünlüklərə əlavə olaraq, texnoloji prosesin matris-modul təşkili TPS strukturunda hissələrin və robotik komplekslərin qrup emalı üçün qapalı hüceyrələr olan funksional (və ya mövzu baxımından) məntiqi və struktur cəhətdən tam iş mərkəzlərinin ayrılmasını nəzərdə tutur. (sistem mühəndisliyi terminologiyasında - aktuatorlar / idarəetmə blokları), öz idarəetmə proqramları ilə Avtonom modullar kimi fəaliyyət göstərir və hissələri bir quraşdırmada tamamilə emal etmək imkanı verir.

Avadanlıqların sürətli dəyişdirilməsi TPS prinsipidir ki, bu da kalıp dəyişdirmə saatlarını cəmi bir neçə dəqiqəyə qədər azaldır.

) SMED sistemi istehlakçı tələbatındakı dəyişikliklərə tez reaksiya verməyə, kiçik istehsal partiyalarına keçməklə istehsal dövrünün vaxtlarını azaltmağa və həddindən artıq istehsalı aradan qaldırmağa imkan verəcək.

Bu funksiyaların hər biri üçün keçid vaxtını azaltmaq üçün istifadə edilən 8 əsas SMED sistem metodu müzakirə olunur:

Metod 1 - daxili və xarici tənzimləmə əməliyyatlarının ayrılması. Maşın dayandırılarkən hansı quraşdırma əməliyyatlarının yerinə yetirilməli olduğunu (daxili quraşdırma və ya IED) və maşın işləyərkən (xarici quraşdırma və ya OED) həyata keçirilə biləcəyini aydın şəkildə müəyyən etmək lazımdır.

Metod 2 - daxili hərəkətləri xarici olanlara çevirmək.

Metod 3 - forma deyil, funksiyanı standartlaşdırın. Kalıp formalarının və ölçülərinin standartlaşdırılması quraşdırma vaxtını əhəmiyyətli dərəcədə azalda bilər. Bununla belə, formanın standartlaşdırılması əhəmiyyətli xərc tələb edir. Digər tərəfdən, funksiyanın standartlaşdırılması yalnız quraşdırma əməliyyatları üçün tələb olunan hissələrin vahidliyini tələb edir.

Metod 4 - funksional sıxacların istifadəsi və ya bərkidicilərin tam çıxarılması.

Metod 5 - əlavə cihazların istifadəsi. Daxili tənzimləmələrlə bağlı bəzi gecikmələr standart qurğulardan istifadə etməklə aradan qaldırıla bilər. Bir qurğuda bərkidilmiş iş parçası emal edildikdə, növbəti iş parçası ikinci qurğuya quraşdırılır. Birinci iş parçasının emalı başa çatdıqda, ikinci armatur asanlıqla emal üçün maşına yerləşdirilir.

Metod 6 - paralel əməliyyatların istifadəsi.

Metod 7 - düzəlişlərin aradan qaldırılması. Tipik olaraq, tənzimləmələr və sınaq işləri daxili quraşdırma vaxtının 50-70%-ni tutur. Onların aradan qaldırılması inanılmaz vaxta qənaət edir.

Metod 8 - mexanikləşdirmə. Kiçik kəsicilərin, qurğuların, kalıpların və armaturların dəyişdirilməsi problem olmasa da, böyük kalıplardan, tökmə qəliblərindən və qəliblərdən səmərəli istifadə etmək üçün mexanikləşdirmə çox vaxt vacibdir. Yuxarıda göstərilən üsullarla keçid prosesini yaxşılaşdırmaq üçün bütün səylər göstərildikdə mexanikləşdirmə nəzərə alınmalıdır.

İllər ərzində, bir neçə yüz SMED təkmilləşdirməsindən AvtoVAZ üçün ən təsirlisi:

daxili və xarici tənzimləmənin aydın şəkildə ayrılması;

daxili tənzimləməni tamamilə xarici tənzimləməyə çevirmək imkanı;

düzəlişlərin aradan qaldırılması;

vintlər olmadan bərkitmə.

Bu üsullar quraşdırma vaxtını ilkin vaxtdan təxminən 20 dəfə azalda bilər.

) Avtonomlaşdırma - Avtonomlaşdırma - Ön avtomatlaşdırma - İntellekt elementi ilə və ya insan faktorunu nəzərə alan avtomatlaşdırma

qüsurlu məhsulların və ya həddindən artıq istehsalın qarşısını almaq üçün qeyri-normal istehsal prosesinin avtomatik dayandırılması (məsələn, istehsal xəttinin və ya maşının dayandırılması) avadanlıqların kütləvi istehsalının və ya sıradan çıxmasının qarşısını ala biləcək cihazların xəttə quraşdırılması deməkdir.

“Avtonomizasiya” (“jidoka”) sözü emal prosesinin pozulmasının təşkili və avtonom nəzarəti kimi başa düşülməlidir. Toyota zavodlarında demək olar ki, bütün maşınlar avtomatik dayanacaqlarla təchiz edilmişdir ki, bu da kütləvi istehsalda qüsurların qarşısını almağa və nasazlıq halında avadanlıqları söndürməyə imkan verir. "Ehtiyatsız və ya bacarıqsız rəftardan qorunma" adlanan cihaz, işdəki qüsurların qarşısını alan belə cihazlardan biridir. Xəttdə normadan hər hansı kənarlaşma olarsa, işçi düyməni basaraq bütün xətti dayandırır. Toyota sistemindəki ekspress tablo vizual nəzarətdə mühüm rol oynayır. İşdə gecikməni aradan qaldırmaq üçün işçinin köməyə ehtiyacı varsa, o, ekranda sarı işığı yandırır. Problemi həll etmək üçün xətti dayandırmaq lazımdırsa, qırmızı işığı yandırır. Beləliklə, bir operator bir neçə maşını idarə edə bilər. Maşınlar rəhbərlərə məlumat vermədən təmir olunarsa, heç vaxt təkmilləşdirmə əldə olunmayacaq və xərclər azalmayacaq. Problem yarandıqda maşını dayandırmaq hər kəsin problemdən xəbərdar olmasını təmin edir. Təkmilləşdirmələr yalnız problemin aydın başa düşülməsi olduqda edilə bilər. Hər hansı bir maşın üçün normal və anormal əməliyyat arasındakı fərq aydın olmalıdır və təkrar uğursuzluqların qarşısını almaq üçün tədbirlər qeyd-şərtsiz olmalıdır. Avtonom sistemdə “vizual bələdçilik” və ya “siqnal rəhbərliyi” istehsalatdakı çatışmazlıqları müəyyən etməyə kömək edir.

Ümumiyyətlə, avtomatlaşdırma AvtoVAZ zavoduna istehsal prosesində sapmaları avtonom şəkildə aşkar etməyə imkan verəcək mexanizmdir.

Bu, Toyota İstehsal Sisteminin əsas prinsiplərindən biridir - TPS. Konseptin mənbəyi Toyota Sakiti özüyeriyən dəzgahı idi. Onun ixtirası ip qopan və ya bitən kimi maşını avtomatik dayandıran cihazla təchiz edilib. Başqa sözlə, maşın fövqəladə vəziyyətlərə cavab verə bildi.

) Andon istehsal sahəsinin vizual monitorinqi üçün nəzərdə tutulmuş cihazdır, işıq, səs və buna bənzər siqnallardan istifadə etməklə işçiləri qüsurlar, avadanlıqların nasazlığı və ya digər problemlər barədə xəbərdar edəcək. TPS sistemi AvtoVAZ istehsal sistemində mühüm alətə çevriləcək.

Bu, xəttin hündürlüyündə yerləşdirilmiş və vizual nəzarət alətini təmin edən istehsal xəttinin məhsuldarlığının göstəricisidir. Xəbərdarlıq işıqları aşağıdakı kimi işləyir. Normal işləmə zamanı yaşıl işıq yanır. İşçi xətdə nəyisə tənzimləmək və köməyə çağırmaq lazım olanda sarı işığı yandırır. Arızanı aradan qaldırmaq üçün xəttin dayandırılması tələb olunarsa, qırmızı siqnal açılır. İşçilər prosesi tam şəkildə normal vəziyyətə gətirmək üçün istehsal xəttini dayandırmaqdan qorxmamalıdırlar.

Baka-boyunduruğu - Baka-boyunduruğu - Axmaq müqaviməti - Axmaqlardan qorunma.

Qüsurları tam aradan qaldırmaq üçün alət və avadanlıqlar baka-ekə - qüsurların qarşısının alınması vasitələri ilə təchiz edilməklə modernləşdirilməlidir. Bu da AvtoVAZ istehsal sisteminin mühüm alətinə çevriləcək.

Onlardan bəzi nümunələri təqdim edirik:

İş prosesində bir səhv olarsa, hissə alətə uyğun gəlməyəcək.

Bir hissədə qüsur aşkar edilərsə, maşın açılmır.

İş prosesində bir səhv olarsa, maşın hissəni emal etməyə başlamayacaq.

Əgər iş prosesində xətalar baş verərsə və ya əməliyyatlardan biri buraxılarsa, avtomatik olaraq düzəlişlər edilir və emal davam etdirilir.

Əvvəlki mərhələlərdə pozuntuların olması qüsurların qarşısını almaq üçün sonrakı mərhələlərdə yoxlanılır.

Bir əməliyyatı atlasanız, növbəti mərhələ başlamayacaq.

) Vizual nəzarət - Siqnallarla idarəetmə - Vizual nəzarət - Görmə ilə idarəetmə

Söhbət vizuallaşdırmadan, idarəetmə üsullarının müvafiq lövhələr, ekranlar, kartlar, xətlərdəki siqnallar, maşın və avadanlıqlar vasitəsilə görünməsindən gedir.

Nəticə

Avtomobil sənayesi milli iqtisadiyyatın ən böyük sahələrindən biridir və buna görə də avtomobil istehsalının səviyyəsinin ümumi təsvirini verərək qeyd etmək olar ki, əsas parametrlər baxımından (avtomatlaşdırma dərəcəsi, istehsal gücündən istifadə dərəcələri və avadanlıqların yerdəyişməsi və s.) .) maşınqayırmanın digər sahələri arasında lider mövqe tutur. Baxmayaraq ki, xarici avtomobil sənayesi ilə müqayisədə biz bir çox cəhətdən çox geridəyik.

Yapon avtomobilləri həmişə inanılmaz keyfiyyətli hissələri, yığılması, zəngin avadanlıqları və texniki xüsusiyyətləri ilə məşhur olmuşdur. Əbəs yerə deyil ki, “günəşin doğan ölkəsi” avtomobil istehsalçıları öz zavodlarını avtomobil istehsalçıları tərəfindən bir-birindən ayırmayan Avropa və Amerikada yerləşdirirlər – hətta bu bölgələrdə Toyota və bir çox digər Yapon avtomobil markalarına sabit tələbat var.

Rusiya avtomobil sənayesi Yaponiya təcrübəsindən çox şey öyrənməlidir, yəni uzunmüddətli istiqamətləndirmə, dar ixtisasdan imtina, işçinin universal inkişafı və belə inkişafla əlaqəli sabit məşğulluq, şirkət daxilində kadrların rotasiyası, iş yerində öyrənmə. , qarşıya qoyulan məqsədə doğru irəliləmək, istehsal texnologiyasında sübut edilmiş təcrübədən istifadə etmək, yeni imkanları tətbiq etmək və ümumilikdə bütün istehsal sistemini yeniləmək və s. Bütün bunlar təkcə uğur qazanmaq deyil, heç olmasa mövcud olmaq istəyən hər bir şirkət üçün lazımdır.

İstinadlar

1)Jeffrey K. Liker. “DAO Toyota 14 dünyanın aparıcı şirkətinin idarəetmə prinsipləri”. kitab 5.

2)#"əsaslandırmaq">3) #"əsaslandırmaq">) http://www.cfin.ru/management/manufact/manufacturing_sys-02.shtml

Repetitorluq

Mövzunu öyrənmək üçün kömək lazımdır?

Mütəxəssislərimiz sizi maraqlandıran mövzularda məsləhətlər verəcək və ya repetitorluq xidmətləri göstərəcək.

Ərizənizi təqdim edin konsultasiya əldə etmək imkanını öyrənmək üçün mövzunu indi göstərərək.

Təşkilatın uğurunun meyarlarından biri uyğun idarəetmə konsepsiyasından istifadə etməkdir. Bu gün Rusiya idarəetmə modeli son dərəcə səmərəsizdir, bunun səbəbləri bunlardır: səmərəsiz idarəetmə, irrasional planlaşdırma, məhsulun keyfiyyətinə zəif nəzarət, istehsalda konkret fəlsəfənin olmaması.

Sual yaranır: Rusiyada effektiv idarəetmə konsepsiyası necə olmalıdır? Klassik idarəetmə nəzəriyyələri praktikada səmərəsiz olur, üstəlik, onlar rus zehniyyəti və əmək prosesinin təşkili ideyası ilə ziddiyyət təşkil edir; İstehsalın idarə edilməsinə tamamilə yeni yanaşma tələb olunur. Müəllif əmindir ki, zəruri idarəetmə modelinin komponentlərini Yaponiyada axtarmaq lazımdır.

Müəyyən bir mövzuda tədqiqatın aktuallığını qiymətləndirmək çətindir, çünki bu, bir sıra səbəblərlə, o cümlədən Rusiya şirkətlərinin idarəetmə sisteminə yeni idarəetmə konsepsiyalarının tətbiq edilməsi zərurəti, yerli istehsalın modernləşdirilməsinə və rasionallaşdırılmasına artan ehtiyacla müəyyən edilir. kadrların idarə edilməsi modelində dəyişikliklər və məhsulun keyfiyyətinə nəzarət sahəsində innovativ yanaşmalardan istifadə haqqında.

Tədqiqatın elmi yeniliyi Toyota-nın idarəetmə konsepsiyalarının təhlilinin unikallığındadır, bunun nəticəsində yeni Rusiya idarəetmə modelinin yaradılması üçün mərhələlər müəyyən edilmişdir.

Tədqiqatın problemi ondan ibarətdir ki, bir çox klassik idarəetmə nəzəriyyələri ilə Rusiyada idarəetmə modellərinin effektivliyi ilə bağlı qaldırılan məsələlərin həllinə kömək edəcək bir konsepsiya hələ müəyyən edilməmişdir.

Bu tədqiqatın obyekti Yapon şirkətlərində idarəetmə anlayışıdır. Tədqiqatın mövzusu Yaponiya avtomobil istehsalçısı Toyota Motor Corporation-ın istehsalın idarə edilməsi yanaşmalarıdır. Tədqiqatın metodoloji əsasını istehsalın idarə edilməsi və TPS sisteminin keyfiyyətinə nəzarət anlayışları təşkil edir: “Kaizen”, “Kanban”, “Çaku-çaku”, “Tam vaxtında”, “Genchi Genbutsu”; və Geert Hofstede-nin sosiologiya sahəsində araşdırmaları.

Tədqiqatın əsas məqsədi Toyota idarəetmə modelini öyrənmək, həmçinin Rusiya şirkətlərinin idarəetmə strukturunda istifadə olunan anlayışların tətbiqi yollarını tapmaqdır. Tədqiqatın əsas məqsədi Toyota İstehsalat Sistemi idarəetmə sisteminə əsaslanan Rusiya biznes mühiti üçün işçi idarəetmə konsepsiyasını formalaşdırmaqdır.

Tədqiqat zamanı müəyyən edilmiş mövzunun təhlili əsasında yoxlanılmasını tələb edən aşağıdakı fərziyyələr müəyyən edilmişdir: Rusiyada cəmiyyətin mədəni xüsusiyyətlərinin diferensiallaşması səbəbindən yapon idarəetmə konsepsiyalarını tətbiq etmək mümkün deyil; yeni yerli idarəetmə modelinin əsası kimi arıq istehsal sisteminin ayrı-ayrı elementlərindən istifadə etmək mümkündür.

Tədqiqatın nəticəsi Rusiyada istifadə üçün formalaşmış idarəetmə konsepsiyası, eləcə də istehsal prosesində həyata keçirilməsi ardıcıllığıdır. Tədqiqatın nəticəsi Rusiyada TPS elementlərinin tətbiqi və istismarının mümkünlüyünün təsdiqidir.

Arıq istehsal nəzəriyyəsinin əsas prinsipləri

Toyota istehsal sistemindən danışarkən onun əsaslandığını qeyd etmək lazımdır arıq istehsal konsepsiyası(arıq istehsal). Taiichi Ohno tərəfindən hazırlanmış arıq sistem hər cür tullantıları aradan qaldıraraq istehsalı optimallaşdırmaq və məhsulun keyfiyyətini yaxşılaşdırmaq üçün nəzərdə tutulmuşdur. Bəs “zərər” (yapon. muda) sözü ilə nə nəzərdə tutulur? Toyota nəzəriyyəçiləri tullantıların yeddi növünü müəyyən edirlər: həddindən artıq istehsal, vaxt itkisi, lazımsız nəqliyyat, həddindən artıq emal, artıq xammal, lazımsız hərəkətlər və qüsurlar.

Ceffri Liker qeyd etdi ki, istehsal prosesini optimallaşdırmaq kifayət deyil, yaratmaq lazımdır müəyyən bir fəlsəfə müəssisədə, bu, işçilər üçün istiqamətverici vektora çevriləcək və iş bacarıqlarının davamlı təkmilləşdirilməsini təşviq edəcəkdir. Toyota İstehsal Sistemində oxşar fəlsəfə işçilər arasında istehsala dəyər əsaslı baxış yaratmaqla ümumi istehsal axınının bərabərləşdirilməsi əsasında qurulmuşdur. Bu yanaşma qiymətli vaxta qənaət etdi: hər bir işçiyə məsuliyyət və “vicdanla” işləmək zərurəti barədə fərdi izahatlara dərindən girməyə ehtiyac yox idi. İstehsal dövrü haqqında vahid bir fikir formalaşdı.

İstehsalatda fəlsəfənin uğurla həyata keçirilməsi arıq istehsal sisteminin ən mühüm komponentlərindən birinin - davamlı təkmilləşmə istəyinin həyata keçirilməsinə kömək edəcəkdir. Ostindəki Texas Universitetinin mexanika mühəndisliyi üzrə elmlər magistri Kevalkumar Vyas öz məruzəsində qeyd etdi ki, uğur istehsalda müəyyən bir metodologiyanın nə dərəcədə uğurla tətbiq oluna bilməsindən asılıdır, bu da addım-addım yanaşma konsepsiyasına imkan verəcəkdir. təqib olunsun. Problemsiz istehsal axını yaratmaqda ilk addım müştəri ehtiyaclarını qarşılamağa yönəlmiş ardıcıl proses yaratmaqdır. Toyota-da istehsalın davamlı təkmilləşdirilməsinin tam dövrü diaqram şəklində təqdim edilə bilər (Şəkil 1).

Şəkil 1 Toyota-nın davamlı təkmilləşdirmə dövrü

Müəssisədə arıq istehsal konsepsiyasını həyata keçirməyə imkan verən aşağıdakı fundamental prinsiplər müəyyən edilmişdir: “vaxtında” sistemi, “kanban” sistemi və “Genchi Genbutsu” prinsipi. Biz Toyota istehsal sisteminin bu əsaslarının Rusiyanın biznes mühiti üçün gələcək idarəetmə konsepsiyası üçün əsas kimi uğurla istifadə oluna biləcəyinə inanmağa meylliyik.

Tam vaxtında sistemin istifadəsi, Taiichi Ohno-nun fikrincə, lazımi istehsal elementlərini birbaşa istifadə nöqtəsinə çatdırmaq üçün sistemi dəqiq bir şəkildə kalibrləməklə yeddi tullantıdan ən vacibi olan həddindən artıq istehsalı aradan qaldırır.

“Kənban” sistemindən istifadə “vaxtında” konsepsiyasının uğurla həyata keçirilməsinə, yəni real vaxt rejimində istehsalda istehsalın kəmiyyətini izləmək və tənzimləmək üçün vahid informasiya sistemi yaratmağa imkan verir.

“Genchi Genbutsu” prinsipində göstərilir ki, istehsalatda problemi həll etmək üçün birincisi, istehsal prosesində bilavasitə iştirak etmək, ikincisi, problemin “mənşəyindən” çıxış edib nəticə çıxarmaq lazımdır. fərziyyə və ya fikirlər üzərində deyil, faktlar.

Söhbət istehsalın ayrı-ayrı elementlərinin tənzimlənməsinə yönəlmiş prinsiplər və konsepsiyalar məcmuəsi kimi arıq istehsal sistemindən getmir. Əsas prinsiplər istehsalı optimallaşdıracaq, lakin hər bir işçinin istehsal prosesinə verdiyi töhfənin əhəmiyyətini dərk etməsi vacibdir. Tələb olunur müəyyən bir fəlsəfə istehsal. Onun həyata keçirilməsi korporativ liderlər üçün prioritet məsələdir. Bunun üçün biz, fikrimizcə, yerli istehsalın idarəetmə sistemində çatışmayan sadalanan elementləri götürməli olacağıq.

Şirkətin rəsmi saytına görə, Toyota Motor Corporation 2012-ci ilin dekabr ayının sonunda 52 xarici istehsalat törəmə müəssisəsində fəaliyyət göstərib. 27 ölkədə. Çox vaxt biz özümüz başımızda maneələr yaradırıq, menecmenti bir elm kimi öyrənən xarici nəzəriyyəçilərin bizə təqdim etdikləri idarəetmənin ən mühüm prinsiplərini rədd edirik. "Məhviyyət girişdə deyil, şüurlardadır" və bu, yeni prinsiplərin uzunmüddətli təsirini nəzərə alaraq dəyişdirilməli olan Rusiya şirkətlərinin sərt strukturuna yeni idarəetmə konsepsiyalarının daxil edilməsinə yanaşmadır. kadrlar üzrə. Biz bütün zəruri, fikrimizcə, arıq istehsalın prinsiplərini sadələşdirməyə və rus xalqının mentalitetinin xüsusiyyətlərini nəzərə alaraq müəssisənin idarə edilməsi modelini yaratmağa çalışacağıq.

Nəzərə alınmalı şeylər

Biz rus mentalitetinin xüsusiyyətlərini nəzərə alaraq effektiv işləyən idarəetmə konsepsiyasını yaratmağa yönəlmişik. Yeni idarəetmə modelinin ən mühüm komponentinin konkret istehsal fəlsəfəsinin mövcudluğu olacağı müəyyən edilmişdir. Bəs Rusiyada tarixi amillərə görə əmək fəaliyyətinin ən mühüm aspektlərinə dair konkret fikirlər formalaşıbsa, fəlsəfəni necə yaratmaq və onu istehsalda uğurla həyata keçirmək olar? Rusiya tarixindən rus xalqının mentalitetinin formalaşmasına təsir edən ayrı-ayrı hadisələri təhlil etmək lazımdır.

Rusların işə xüsusi münasibəti var. Serfdom fəhlənin kimin üçün işlədiyini qavraması konsepsiyasına əhəmiyyətli dərəcədə təsir etdi: özü və ya torpaq sahibi. Kəndlinin həyatını iki hissəyə bölmək olardı: torpaq sahibi üçün işləmək və özü üçün işləmək. Kəndli yaxşı bilirdi ki, bütün qüvvəsini torpaq sahibinə işləməyə cəmləsə, özü üçün yaxşı işləyə bilməyəcək. Bu səbəbdən rusların şüurunda “özünüz üçün işləmək” və “başqası üçün işləmək” anlayışlarının ayrılması kök salmışdır. Yuxarıdakı arqumentlər müasir bir şirkət işçilərinin iş keyfiyyəti ilə bağlı bir nəticə çıxarmağa imkan verir: işin keyfiyyəti tamamilə işçinin işini necə qəbul etməsindən asılı olacaq. Əmək prosesinin dəyərlərinin diferensiallaşdırılmış qavrayış sistemini yaratmaq lazımdır. Başqa sözlə, hər bir işçinin iş prosesinin əhəmiyyətini özünəməxsus şəkildə şərh etməsi, məhz özü üçün vacib hesab etdiyi şeylərə diqqət yetirməsi son dərəcə vacibdir. Dəyərlərin qavranılmasına çevik yanaşmalar sistemi lazımdır, lakin eyni zamanda, dəyərlərin strukturu mümkün qədər müəyyən edilməli və sabitlənməlidir.

Ruslar normaları, qaydaları və qanunları özünəməxsus şəkildə qəbul edir, müxtəlif növ göstərişləri öz tərzləri ilə şərh edirlər: hər şey təyin olunana əməl edilməməlidir.

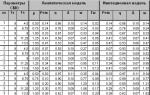

Qeyd etmək lazımdır ki, Rusiya holland sosioloqu Geert Hofstedenin modelinə görə “gücdən uzaqlaşma”nın ən yüksək göstəricilərindən birinə malikdir. (Şəkil 2) Bir sıra tarixi səbəblərə görə Rusiyada cəmiyyətin güclü differensiasiya konsepsiyası formalaşmışdır. Rusiyada güc məsafəsi göstəriciləri Yaponiya ilə müqayisədə xeyli yüksəkdir (1,7 dəfə). Yerli şirkətlər daxilində hakimiyyətin qeyri-bərabər paylanması faktının qavranılma dərəcəsi yüksəkdir və işçinin təşəbbüs göstərməsi adət deyil. Belə bir anlayışdan uzaqlaşmağa dəyər. İstehsal prosesinin aspektləri ilə bağlı lazımi məlumatları əldə etmək üçün şirkətin iyerarxiyası ideyasını işçinin xeyrinə dəyişdirmək lazımdır. Ceffri Liker kitabında, onun fikrincə, istehsalda itkilərin xüsusilə əhəmiyyətli kateqoriyasını vurğuladı: işçilərin həyata keçirilməmiş yaradıcı potensialı; bu tip itkilərə kifayət qədər diqqət yetirilmədikdə, rəhbərlərin dinləməyə vaxtı olmayan işçilərə diqqətsizlik səbəbindən vaxt, ideya, bacarıq, təkmilləşmə və təcrübə qazanma imkanları itkisi olacaq. İşçiləri narahat edən mövzularda danışmaq hüququ ilə həftəlik görüşlərin rəsmiləşdirilməsi vacibdir. Hamısı işçilər

hansı problemlərin olduğuna inandıqlarına işarə etməlidir. Şirkətin strateji üstünlüyü və sabit istehsalı məlumatdan asılıdır. İşçilərin bunu başa düşməsi vacibdir.

Müəssisədə fərdiyyətçilik və işçilərin qeyri-müəyyənlikdən yayınma göstəricilərinə gəldikdə, onların dəyərlərinin təxminən eyni səviyyədə olduğunu qeyd etmək olar. Nəticə etibarilə, Rusiya üçün yeni idarəetmə modelinin qeyd olunan iki meyar nöqteyi-nəzərindən aspektləri arıq istehsal müddəalarından istifadə etməklə nəzərə alınacaq, çünki Rusiya və Yaponiyada bu meyarların xüsusiyyətləri çox da fərqlənmir.

Şəkil 2 Rusiya və Yaponiyanın mədəni xüsusiyyətlərinin müqayisəsi

İdarəetmə konsepsiyalarının fəaliyyətinə təsir edən amillərin nəzərdən keçirilməsini yekunlaşdıraraq, “Gələcəyə istiqamətləndirmə” bölməsinə müraciət etmək istərdik. (Şəkil 2) Təəssüf ki, Geert Hofstede Mərkəzi diaqramın bu hissəsi ilə bağlı Rusiya üçün məlumat vermədi. Təbii ki, biz yapon həmkarlarımızın qısamüddətli maliyyə planlarına mənfi təsir göstərsə belə, istehsalı uzunmüddətli istiqamətə yönəltmək istəyini görməməyə bilməz. Ruslar tarix boyu həddindən artıq hərbi səfərbərliyə görə uzunmüddətli planlaşdırmanın faydalarının tam dərinliyini dərk edə bilməyiblər. Əminik ki, şirkətdə uzunmüddətli perspektivlərin sistematik şəkildə prioritetləşdirilməsi işçilərin belə qeyri-adi düşüncə konsepsiyasına uyğunlaşmasına kömək edəcək.

İş konsepsiyasının formalaşdırılması

Fikrimizcə, rus mentalitetinin xüsusiyyətləri nəzərə alınmaqla Rusiyada işləyə biləcək yeni idarəetmə konsepsiyasının əsas müddəalarını formalaşdırmaq üçün kifayət qədər məlumat toplanmışdır. Konsepsiyanın əsas müddəaları diaqram şəklində təqdim olunur. (Şəkil 3)

düyü. 3 İdarəetmə konsepsiyalarının əsas müddəalarının iyerarxiyası

Yeni idarəetmə konsepsiyası aşağıdakıları ehtiva etməlidir:

- Müəyyən bir fəlsəfəİstehsal prosesi, işçilərin bu xüsusi istehsal fəaliyyəti ilə niyə məşğul olduqları və müəssisənin qlobal fəaliyyət prosesində əhəmiyyətinin nə olduğu barədə özlərinə hesabat verə biləcəkləri istehsal prosesi. Düzgün fəlsəfə həm də işçilərin istehsala son dərəcə diqqət yetirmələrini və Just-in-Time konsepsiyasının prinsiplərinə riayət etmələrini təmin etməyə kömək edəcəkdir.

- Zərərlərin aradan qaldırılması sistemi istehsalda. Bu, müəssisədə effektiv texnologiyalardan istifadəni, prosesin avtonomlaşdırılmasını, işin ardıcıllığına riayət edilməsini, işçilər arasında vəzifələrin bərabər bölüşdürülməsini, keyfiyyətə davamlı nəzarət sisteminin həyata keçirilməsini və istehsal prosesinin ilkin mərhələlərində çatışmazlıqların aşkar edilməsini tələb edir. (Dzioka), istifadə olunan resursların həcmini izləmək və həddindən artıq istehsalın qarşısını almaq üçün cəlb edilmiş imkanlara nəzarət etmək. Fərdi istehsal proseslərinin vəziyyətini real vaxt rejimində əks etdirən vahid informasiya sisteminin yaradılması tələb olunur (Kanban).

- İşçilər arasında şəxsiyyətlərarası münasibətlərin strukturu. Menecer komandanın formalaşdırılması məsələsinə xüsusi məsuliyyətlə yanaşmalıdır, çünki istehsalda vahid kollektivin olması işçilərin səmərəli işləməsi üçün əlverişli mühit yaradacaqdır. İdarəetmənin yuxarı eşelonlarını işçilərə yaxınlaşdırmağa yönəlmiş fəaliyyətlər məcburidir. Biz inanmağa meyilliyik ki, bu cür tədbirlər işçilərin menecerlərə qarşı açıq olmasına gətirib çıxaracaq ki, bu da istehsalın icra və idarəetmə elementləri arasında məlumat mübadiləsi sisteminə müsbət təsir göstərəcək.

- Davamlı təkmilləşdirmə konsepsiyası.İşçilərin bacarıqlarının artırılmasına yönəlmiş təcrübə və kurslar xüsusi əhəmiyyət kəsb edir. İşəgötürən əlavə peşə təhsilinin müxtəlif proqramlarına sərmayə qoymaqla onun istehsalına investisiya qoyur və uzunmüddətli perspektivdən çıxış edir. Bundan əlavə, işçilərin istehsal prosesinin (Kaizen) incəliklərini mənimsəyərək istehsal zamanı öyrənmək imkanı olması lazımdır. Biz hesab edirik ki, iş yerində təlim şirkət işçilərinə yeni iş bacarıqları vermək üçün ən təsirli və səmərəli üsuldur.

Nəticə

Bu araşdırma zamanı biz Toyota-nın arıq istehsalın idarə edilməsi yanaşmalarını təhlil etdik və onların əsasında rus mentalitetinin xüsusiyyətlərini nəzərə alaraq idarəetmə modelini formalaşdırdıq. Rusiya cəmiyyətinin mədəni xüsusiyyətlərinə görə Rusiyada yapon idarəetmə konsepsiyalarından istifadənin qeyri-mümkün olduğunu bildirən fərziyyələrdən birini təkzib edə bildik. Biz mentalitetin zəruri cəhətlərini nəzərə aldıq və istehsalatda yeni idarəetmə sisteminin uğurla tətbiqi üçün tövsiyələr formalaşdırdıq. Üstəlik, irəli sürdüyümüz ikinci fərziyyə də təsdiqləndi: Yaponiyanın “yalın istehsal” sisteminin fərdi idarəetmə elementləri uğurla Rusiya mühiti üçün yeni idarəetmə sisteminin əsasını təşkil etdi. Toyota-nın istehsala yanaşmalarının universallığı üzə çıxdı. Sistemin struktur elementlərinin sırasına riayət etməklə, formalaşmış idarəetmə konsepsiyalarını tədricən istehsal dövrünə daxil etməyi tövsiyə edirik. Yerli müəssisələrdə arıq istehsal sisteminin uğurlu tətbiqi üçün təxmin edilən müddət 10 ildir. Bu tədqiqatın nəticəsi Rusiyada arıq istehsal konsepsiyalarının tətbiqinin mümkünlüyünün təsdiqidir. Tədqiqat nəticələrinin praktiki əhəmiyyəti idarəetmənin səmərəliliyini artırmaq üçün tərtib edilmiş konsepsiyaların istehsalatda istifadəsinin mümkünlüyü ilə bağlıdır. Mövzu üzrə əlavə tədqiqatlar planlaşdırılır: Toyota idarəetmə modellərinin dünya təcrübəsinə inteqrasiyası dövrünün təhlili.

Spear S., Bowen H. K. Toyota istehsal sisteminin DNT-nin dekodlanması // Harvard Business Review. – 1999. – T. 77. – S. 96-108.

İstehsal - məhsul istehsalı və ya istehlakçılara xidmət göstərilməsi prosesi. Bu, ideyalar, yaradıcılıq, tədqiqat, bilik, müdriklik və s. kimi qeyri-maddi resurslardan istifadə edən bir prosesdir. Tipik olaraq, xammal, yarımfabrikat və ya komponentlər kimi daxilolma material ehtiyatlarını çevirən əl, mexaniki və ya kimyəvi prosesdir. istehlakçı üçün dəyəri olan hazır məhsullar və ya mallar.

İstehsal prosesində binalar, istehsal avadanlıqları və alətləri, insan əməyi, müxtəlif resurslar - su, elektrik enerjisi, istehlak materialları istifadə olunur. İstehsal prosesi sifarişlərin emalı, xammalın alınması, anbar, nəqliyyat logistikası və s. prosesləri əhatə edir. Bütün bu proseslər istehsal və ya emal altsistemində birləşdirilə bilər.

İstehsal prosesi yalnız müəssisənin özü üçün dəyərli olan nəzarət və köməkçi (təsisçi) proseslər olmadan mövcud ola bilməz. Köməkçi proseslər, məsələn, avadanlıqların və ya müəssisənin İT strukturunun saxlanması, kadrların idarə edilməsi.

Beləliklə, istehsal sistemi kimi müəyyən edilə bilər:

“Çıxışda hazır məhsula/xidmətlərə girişdə məlumat və xammalın emalı üçün lazım olan bütün funksiyaları özündə cəmləşdirən metodlar, prosedurlar və planlar toplusu.”

Planlar yerinə yetirilmirsə, nəzərdə tutulan məqsədlərə nail olunmursa, istehsal sistemi işləmir.

Toyota İstehsal Sistemi

“Bütün tullantıların tamamilə aradan qaldırılması” fəlsəfəsinə qərq olmuş Toyota İstehsal Sistemi (TPS) maksimum səmərəliliyə nail olmaq üçün istehsalın bütün aspektlərini əhatə edir. Tullantılara istehlakçıya dəyər qatmayan hər şey daxildir: gözləmə, lazımsız daşıma, artıq inventar, lazımsız emal addımları, həddindən artıq istehsal və qüsurlar səbəbindən itkilər. Bütün bu itkilər bir-birinə qarışaraq daha çox itkilər yaradır ki, bu da son nəticədə korporasiyanın özünün idarəçiliyinə mənfi təsir göstərir.

Toyota İstehsal Sistemi öz köklərini Jidoka sisteminin fundamental konsepsiyalarından birinin - yüksək keyfiyyətli məhsulların istehsalının müəllifi olan Sakichi Toyoda-nın (1867-1930) avtomatik dəzgahına gedib çıxır.

TPS sınaq və səhv vasitəsilə illər ərzində işlənib hazırlanmış və genişləndirilmişdir. Əsas prinsiplərdən ikincisi Toyota Motor Korporasiyasının təsisçisi (və ikinci prezidenti) Kiichiro Toyoda (1894-1952) tərəfindən hazırlanmış Just-In-Time və ya JIT konsepsiyasıdır.

Jidoka və Andon

Sakichi Toyoda tərəfindən ixtira edilmiş inqilabi avtomatik dəzgah əvvəllər əl ilə görülən işləri avtomatlaşdırmağa imkan vermədi, həm də qüsurlu məhsulların istehsalının qarşısını almaq üçün bir nasazlıq aşkar etdikdə dəzgah özünü dayandırdı. Avadanlıq öz-özünə dayanarsa, operatorun diqqətini bu vəziyyətə cəlb etmək lazım gəlir. Buna görə də, istehsal prosesinin mühüm hissəsi "Andon" oldu - məlumatı bir baxışda oxumağa imkan verən siqnalizasiya sistemi (işıq ekranı). Bu, yalnız bir operatorun çoxlu sayda maşının işinə nəzarət etməyə imkan verdi. Nəticədə Sakiçi məhsuldarlıq və əməliyyat səmərəliliyində qeyri-adi artımlara nail ola bildi.

Jidoka sisteminin inkişafı "insan avtomatlaşdırılması" idi. Andon siqnal sisteminin bir hissəsi hər bir işçinin çəkərək konveyeri dayandıra biləcəyi xüsusi bir şnurdur. Hər bir işçi konveyerdə avtomatik maşın dayandırıcı rolunu oynayır. Əgər qozu sıxmağa vaxtınız yoxdursa, şnurunu çəkin. Əsas odur ki, heç kim bu işçini danlamaz, cəzalandırmaz. Əksinə, qüsuru konveyerdən daha da aşağı keçirmədiyiniz üçün sizi tərifləyəcəklər. Səbəbini müəyyənləşdirməyə çalışacaqlar və buna "Hansei" - daimi təhlil deyilir.

Tam vaxtında

Bu fəlsəfəni miras qoyan Kiiçiro Toyoda “bir şey yaratmaq üçün ideal şərait maşınlar, avadanlıqlar və insanlar heç bir tullantı yaratmadan əlavə dəyər əldə etmək üçün birlikdə işlədikdə yaranır” inamını həyata keçirmişdir. O, əməliyyatlar və proseslər arasında tullantıları aradan qaldırmaq üçün texnika və texnologiyalar icad etdi. Nəticədə JIT metodu yarandı.

Tam vaxtında “lazım olanı, lazım olanda və lazım olan miqdarda” yaratmaq deməkdir. Məsələn, 30.000 hissədən ibarət ola biləcək çoxlu sayda avtomobili səmərəli şəkildə istehsal etmək üçün ehtiyat hissələrinin alınmasını əhatə edən ətraflı istehsal planı yaratmaq lazımdır. Üstəlik, 30 min hissənin hər biri "lazım olan anda və lazımi miqdarda" montaj xəttində müəyyən bir iş yerinə gəlməlidir. Nəticədə, məhsuldarlığın artmasına səbəb olan israfçılıq və qeyri-ciddi tələblər aradan qaldırılır.

Kanban

Toyota İstehsal Sistemində mühüm rol oynayan Kanban adlı unikal istehsalın idarə edilməsi metodu var. Kanban sistemi həm də “Supermarket Metodu” adlanır, çünki nəzarət kartlarından istifadə ideyası Amerika supermarketlərindən götürülüb. Məhsula nəzarət kartlarında məhsulun adı, məhsul kodu və saxlama yeri kimi məlumatlar var. Toyota-da bir proses hissələri əldə etmək üçün yuxarı axını çağırdıqda, hansı hissələrin istifadə edildiyini bildirmək üçün kanbandan istifadə edir.

Kanban bir prosesə (müştəriyə) lazım olduqda və lazımi miqdarda lazımi hissələri əldə etmək üçün əvvəlki prosesə (supermarketə) müraciət etməyə imkan verir. Əvvəlki mərhələlərdə lazımsız hissələri düzəltmək və növbəti mərhələyə çatdırmamaq üçün. Şəkildə Kanban sisteminin iki növ kanban ilə işləmə prinsipinin təsviri göstərilir: istehsal sifariş kartları (yaşıl) və komponent seçim kartları (qəhvəyi).

İnsanlar

Bununla belə, orijinal üsullar və proseslər Toyota istehsal sisteminin yalnız bir tərəfidir. Toyota Qrupunun keçmiş vitse-prezidenti Yasuhito Yamauçi TPS istehsal sistemi haqqında nə deyir: “TPS-in mahiyyəti proseslərin standartlaşdırılması və davamlı təkmilləşdirmə sistemidir (kaizen və ya kaizen). Və bu anlayışların hər ikisi insanların motivasiya məsələləri ilə ayrılmaz şəkildə bağlıdır. Yeri gəlmişkən, Toyota-da kadrlar haqqında deyil, insanlar haqqında danışmaq adətdir. Bu, şirkətdə işləyənlərə hörmətimizi əks etdirir. Bundan əlavə, istehsal sisteminin effektivliyinin əsas amilləri bunlardır: adi işçilərin əlində təşəbbüs, səlahiyyətlərin verilməsi, tapşırıqların verilməsi, işçilərə ağlabatan məhdudiyyətlər daxilində qərar qəbul etmək azadlığının verilməsi və kaizen. Bu beş amil arasında işçilərin motivasiyası və cəlb edilməsindən ayrı olaraq nəzərdən keçirilə bilən heç bir faktor yoxdur. İstehsal sisteminin qurulması üçün bütün beş əsas amil birbaşa insanların necə işləmək istəməsindən və şirkətdə baş verənləri ürəklərinə nə qədər yaxın qəbul etmələrindən asılıdır”. Müsahibənin tam mətni burada.

Dao Toyota

Amerikalı professor Ceffri Likerin “Toyota Tao: Dünyanın aparıcı şirkəti üçün 14 idarəetmə prinsipi” kitabı geniş yayılmışdır. Müəllif 20 ilini Toyota-nın təcrübəsini öyrənməyə həsr edib və öz nəticələrini bu kitabda formalaşdırıb.

Bu yaxınlarda "Toyota əşyaların istehsalının ruhu" "Toyota Tao" adlanır. Tao bir yoldur, lakin "yol" mənasında deyil, daha geniş fəlsəfi mənada - həyat məsələsidir. O, təkcə Yapon şirkəti və avtomobil sənayesi daxilində deyil, həm də bütün dünyada istehsal fəaliyyətlərində qəbul edilib və bütün dünyada inkişaf etdirilməkdə davam edir.

Məqalədə www.toyota-global.com saytından məlumat istifadə olunur

KANBAN

Toyota istehsalı idarəetmə sistemi

Tam vaxtında konsepsiyasını praktiki olaraq həyata keçirmək üçün ilk cəhdlərdən biri Toyota Motors Corporation tərəfindən hazırlanmış KANBAN (yapon dilində “kart” deməkdir) mikrologistika sistemi olmuşdur.

Kanban sistemi, Just-In-Time prinsipini həyata keçirməyə imkan verən istehsalın və tədarükün təşkili üçün çəkmə sistemidir.

Dünyada ilk dəfə olaraq Toyota tərəfindən hazırlanmış və tətbiq edilmişdir. 1959-cu ildə bu şirkət Kanban sistemi ilə təcrübə aparmağa başladı və 1962-ci ildə bütün istehsalın Kanban prinsiplərinə çevrilməsi prosesinə başladı. Kanban F. Taylorun (1856-1915) nəzəri konstruksiyalarına əsaslanır; Q.Ford (1863-1947), həmçinin Zen Buddizmi və Konfutsiçilik fəlsəfəsinin bəzi müddəaları.

Sistemin işinin əsas prinsipləri məhsulların müştəriyə vaxtında çatdırılması, istehsalın bütün mərhələlərində məhsulun keyfiyyətinə nəzarətin gücləndirilməsi, qüsurlu məhsulları istisna etmək üçün avadanlığın diqqətlə tənzimlənməsi, komponentlərin tədarükçülərinin sayının azaldılması və aidiyyəti müəssisələrin xidmətə cəlb edilməsidir. əsas, adətən montaj zavodunun yerləşdiyi yerə mümkün qədər yaxın.

Kanban sistemi yüksək keyfiyyətli komponentlərin vaxtında çatdırılmasına zəmanət vermək qabiliyyətinə görə seçilmiş dar bir sıra təchizatçılarla işləməyə əsaslanan təchizatçıların seçilməsi və qiymətləndirilməsi üçün xüsusi yanaşmanı əhatə edir. Eyni zamanda tədarükçülərin sayı iki və ya daha çox dəfə azaldılır, qalan təchizatçılarla uzunmüddətli iqtisadi əlaqələr qurulur.

Əsas şirkət tədarükçülərə ilk növbədə onların təqdim etdikləri məhsulların keyfiyyətinin yaxşılaşdırılmasına yönəlmiş müxtəlif yardımlar göstərir. Kanban sisteminin tətbiqi həmçinin hərtərəfli keyfiyyət idarəetmə sistemi, avtonom məhsul keyfiyyətinə nəzarət, yüksək keyfiyyətli avadanlığın işini təmin etmək üçün inteqrasiya olunmuş sistem və keyfiyyət dairələrinin paylanmasından istifadəni nəzərdə tutur.

Kanban sisteminin praktiki tətbiqi Yapon mühəndislik şirkətlərinə əhəmiyyətli effekt verir.

Bir çox rus və qərb ekspertləri hesab edirlər ki, Yaponiya sənaye məhsullarının yüksək rəqabət qabiliyyəti ilk növbədə Kanban sisteminin ideya və metodlarından istifadə ilə bağlıdır.

Sistemdən General Motors (ABŞ), Renault (Fransa) və bir çox başqa şirkətlər tərəfindən istifadə olunur, nəzarət sistemini tətbiq etmiş bir sıra Qərbi Avropa şirkətlərinin təcrübəsinin təhlili bunu mümkün edir dövriyyə vəsaitlərinin dövriyyəsinin əhəmiyyətli dərəcədə sürətlənməsi və məhsulun keyfiyyətinin yüksəldilməsi ilə istehsal ehtiyatlarını 50%, əmtəə ehtiyatlarını 8% azaltmaq.

Bununla belə, Kanban-ın Yaponiyadan kənarda tətbiqi aşağı tədarük intizamından tutmuş təchizatçıların və istehlakçıların ərazi parçalanmasına qədər ciddi çətinliklərlə üzləşir. (Əgər Yaponiyada avtomobil yığma zavodundan onun əsas təchizatçılarına qədər orta məsafə onlarla kilometrdirsə, Qərbi Avropa və ABŞ-da yüzlərlə kilometrdir). Bu səbəblərə görə, yapon olmayan firmaların əksəriyyəti nəzarət sisteminin fərdi elementlərindən, çox vaxt Qərbdə yayılmış digər sistemlərlə birlikdə istifadə edirlər.

Toyota İstehsal Sistemi (bundan sonra TPS) ilə tanışlığım “Toyota Tao” kitabı ilə başladı. Məni ilk təəccübləndirən Toyota-nın strateji planlaşdırma vaxtı oldu - 500 il. Bundan əlavə, oxuduqca şirkətin məqsədlərinə çatmaqda əzmkarlığına getdikcə daha çox heyran oldum. Axı, TPS ideoloqu Taiichi Ono 50-60-cı illərdə çətin anlar yaşadı - görünən səmərəsiz texnika və Toyota fabriklərinin aşağı məhsuldarlığı səbəbindən sistem "iyrənc Ono sistemi" adlandırıldı. Davamlılığı ilə Toyota dünyaya sübut etdi ki, TPS (həmçinin Just-In-Time və ya Arıq və ya Arıq İstehsalat kimi də tanınır) ardıcıl olaraq tətbiq edildikdə fenomenal nəticələr əldə edə bilər!

Beləliklə, şirkətimizə yeni direktor gəldi, o, daim Məhdudiyyətlər Nəzəriyyəsindən (TOC) bəhs etdi və bizə Qoldrattın "Məqsəd" və "Məqsəd-2" kitablarını oxumağı tövsiyə etdi. Müəllif, Nəzəriyyənin TPS-in təklif etdiyindən daha sürətli və əla nəticələr əldə etməyə necə imkan verdiyini göstərdi. Ancaq TOC-nin TPS ilə nə qədər uyğun olduğu mənə aydın deyildi? Yoxsa, əksinə, istehsalın idarə edilməsində bu iki bir-birini istisna edən yoldur? Axı, hətta Yaponiyada belə, Toyota-nın rəqibləri ilə biliklərini bölüşmək istəyinə baxmayaraq, TPS-dən müəssisələrin yalnız 20%-i istifadə edir. Sonda cavabı TOC yaradıcısı verdi - TPS və TOC eyni konsepsiya üzərində qurulub, lakin müxtəlif istehsal mühitlərində tam işləyə bilər. Üstəlik, bu yanaşmaların uğurlu birləşməsi mümkündür.

Məqalə ilə kim maraqlanacaq

Layihə menecerləri, biznes analitikləri və istehsal işinin təşkili ilə maraqlanan hər kəs üçün.

Effektiv istehsalın idarə edilməsinə dair nümunələr (çox qısaca)

| Effektiv İstehsal Konsepsiyaları | |

| Axın təkmilləşdirilməsi | |

| Həddindən artıq istehsaldan qorunma mexanizmi | |

| Yerli Performans Göstəricilərini ləğv edin | |

| Effektiv axın balanslaşdırma mexanizmi | |

| Tətbiq həlləri üçün otaqlar | |

| TPS | TOC |

| İstehsal mühitinin sabitliyi | Qeyri-sabitlik istehsal mühit |

| Məhdud diapazon üçün sabit tələb | Dəyişən tələbatlı çeşid |

| Sifarişlərlə avadanlıqların stabil yüklənməsi | Emal istehsala sərf olunan vaxtın 10%-ni təşkil edir |

Səmərəli istehsalın təşkili konsepsiyası işlənib hazırlanmışdır Henri Ford 20-ci əsrin əvvəllərində. Konsepsiyanın mahiyyəti davamlı istehsal axını təşkil etmək və bütün montaj yolu boyunca avtomobilin yaradılması vaxtına mənfi təsir göstərəcək məhdudiyyətləri aradan qaldırmaq idi. Ford axın balanslaşdırma mexanizmini təqdim etdi - davam edən işlərin saxlanması üçün sahələr arasında sahələri məhdudlaşdıran. Bu addım müşahidəyə hissələrin həddindən artıq istehsalını və axın zamanı yaranan problemləri tez müəyyən etməyə imkan verdi. Maşını montajın əvvəlindən fabrikdən çıxana qədər daşımaq üçün istifadə etdilər konveyer kəməri (məlum olub ki, Ford tərəfindən icad edilməmişdir - kəsimxanalarda konveyerdən istifadə ideyası övladlığa götürməyi təklif etdi Ford istehsal direktoru). Ən maraqlısı odur ki, əvvəlcə konveyer mexaniki idi və işçilər maşınları əllə bölmədən bölməyə köçürürdülər. Vaxt keçdikcə konveyer mexanikləşdirilmiş və bütün bölmələri birləşdirdi. Yığma mərhələlərini 84 əməliyyata bölməklə 5 min hissədən ibarət avtomobilin yığılma müddətini 14 saatdan 1,5 saata endirmək mümkün olub. Axına nəzarət mexanizmi fantastik (avtomobillərin kütləvi istehsalında hələ də üstün olmayan) sürət əldə etməyə imkan verdi - filiz hasil edildikdən 81 saat sonra avtomobil alıcıya göndərilməyə hazır idi. Effektiv axın nəzarəti və aşağı əməliyyat xərcləri nəticəsində Ford T-nin qiyməti üç il ərzində 950 dollardan 360 dollara düşüb.

Toyota 20-ci əsrin ortalarında avtomobillər istehsal etməyə başladı. Taiichi Ono Henri Fordun uğurlu təcrübəsini diqqətlə öyrəndi. Ono Amerikada supermarketlərin fəaliyyət göstərməsi ideyasını eşidəndən sonra Toyota-da avtomobil istehsalının necə təşkil edilməsi barədə qərar qəbul edildi. Fordun istehsal mühiti ilə Toyota arasındakı fərq Fordun bir avtomobil modelini kütləvi istehsal etməsi, Toyotanın isə eyni vaxtda kiçik miqdarda bir neçə modeli istehsal etməsi idi.Axını idarə etmək üçün Fordun bölmələr arasındakı boşluğu məhdudlaşdırmaq fikrindən imtina etməli və bölmələr arasındakı hissələrin sayını məhdudlaşdırmaq fikrinə keçməli idi. Nəticədə iki istehsal sahəsi arasında hər bir avtomobil modeli üçün hissələri olan konteynerlər yerləşdirildi. İstehsalın miqdarını məhdudlaşdırmaq üçün praktiki mexanizm Kanban idi (Yapon dilində Kanban kimi tərcümə olunur Kart). Konteynerdəki hissələr bitdikdə, boş qabı olan kanban əvvəlki bölməyə köçürüldü, bu da hissələrin başqa partiyasını istehsal etmək zərurəti demək idi. Və eynilə Ford kimi, Taiichi Ohno o günlərdə kiçik partiyalı istehsal üçün sadəcə ağlasığmaz olan bir montaj xətti təqdim etdi. 50 ildən artıq fəaliyyət göstərən TPS, Toyota üçün fantastik rəqabət üstünlüyünə çevrildi. Avtomobillərin aşağı qiyməti, Toyota-nın yüksək gəlirliliyi, əla keyfiyyətlə birləşərək, digər avtomobil istehsalçılarına 30 ildir ki, sülh şəraitində yaşamağa imkan vermir.

Məhdudiyyətlər nəzəriyyəsi (T Heory Of Constraints - TOC və ya daha 1 ad BBK - Drum-Buffer-Rope) işlənib hazırlanmışdır Eliyahu Qoldratt cari istehsal dövrünün vaxtı ilə müqayisədə emal müddəti cüzi (10%-dən az) olan istehsallar üçün. TOC həmçinin istehsal olunan istənilən sayda məhsulla istehsalda əla işləyir. Niyə bir çox istehsalçı Toyota İstehsal Sistemini tətbiq edə bilmədi? Yaxşı başa düşmək lazımdır ki, Taiichi Ohno, Fordun səmərəli istehsal konsepsiyalarına əsaslanaraq, xüsusi olaraq Toyota üçün istehsalın təşkili üçün praktiki mexanizm işləyib hazırlamışdır. Toyota kiçik bir avtomobil çeşidinin istehsalı ilə xarakterizə olunur, model çeşidi ildə bir dəfədən çox olmayaraq dəyişir və müştərilərdən sifarişlərin qəbulu onların icrası üçün müəyyən edilmiş müddətləri qaçırmamaq üçün balanslaşdırılmışdır. Bununla belə, əksər müəssisələr fərqli istehsal mühitində fəaliyyət göstərir: ildə bir dəfədən çox dəyişən və müştərilərdən qeyri-sabit sifariş təchizatı ilə müşayiət olunan geniş çeşid. Nəticədə, həddindən artıq istehsalı məhdudlaşdırmaq üçün Toyota Kanban mexanizminin istifadəsi qeyri-mümkün olur. Axı, geniş çeşiddə məhsulların istehsalını nəzərə alsaq, hər bir məhsul növü üçün hissələri olan qabları iki sahə arasında saxlamaq mümkün olmayacaq. İstehsal mühitinin göstərilən təbiətinə əsaslanaraq, Goldratt, Ford kimi ərazidə və Toyota kimi kəmiyyət baxımından həddindən artıq istehsalı məhdudlaşdırmaqdan uzaqlaşmağı və istehsala başlama vaxtını məhdudlaşdırmaq üçün mexanizmdən istifadə etməyi təklif edir. Axının idarə edilməsi prioritet olaraq təşkil edilməlidir, məsələn, istehsalda 30%-dən az olan hissələri yaşıl rəngdə, 70%-dən çoxunu sarı rəngdə, qalanlarını isə qırmızı rəngdə vurğulamaq. Və hissələrin emal qaydasını ciddi şəkildə qırmızı-sarı-yaşıl rənglərə uyğun təşkil edin.

Nəticə

Əslində, hamısı budur. Məqsəd belə bir gözlənilməz kəşfi təqdim etmək idi. Səmərəli istehsal anlayışları eyni olsa da, praktik həllər konkret istehsal mühitinin şərtlərinə əsaslanır. Buna görə də, istehsalınızda praktiki yanaşmaları tətbiq etməyə başlamazdan əvvəl, hansı istehsal mühiti üçün xüsusi bir həllin işlənib hazırlandığını dəqiq başa düşməlisiniz.

Bu mövzu ilə bağlı bütün təfərrüatları məqalənin sonunda sadalanan məlumat mənbələrində tapa bilərsiniz.