История ковки.

Издревле на Руси кузнецы были в почете. Их наделяли сверхъестественной силой, дающей возможности недоступные обыкновенным людям. К ним часто обращались за помощью и советами, да и во время какой хвори простой человек часто шел к кузнецу, а не к лекарю. Доверия к ним всегда было много. Кузнецы в старину даже скрепляли союзы людей. Бытовало поверье, что такие браки даже крепче церковных будут. Да и само железо на Руси издавна считалось оберегом, а подковы и по сей день украшают многие входы в дом. Их вешают для защиты от непрошеных гостей и нечистой силы, считается, что под подковой злой дух пройти не сможет. В старину верили в силу подковы, прикрепленной над кроватью. Считалось, что она оградит сон человека от кошмарных видений.

Со времен Киевской Руси не было замены кузнецам. Из их кузниц выходили сельскохозяйственные орудия и ремесленнические инструменты, кормившие семьи, предметы для быта, оружие и доспехи для воинов, сбруя для лошадей. Ни одна из этих вещей не может быть сделана с низким качеством, от умений кузнеца зачастую зависела жизнь человека того времени, поэтому люди шедшие в эту профессию славились своей трудолюбием и внимательностью.

Художественная ковка набрала свои обороты на территории России позднее, в XVII-XVIII веке. Во многом это произошло благодаря достаточному развитию металлургии. Большое количество металла дало кузнецам возможность применить на практике скопленный за века опыт не только для создания заурядных вещей, но и на завораживающие красотой элементы декора. Примерно в это время увеличился и вес продукции кузнеца. Это стало возможным благодаря техническому прогрессу того времени. Кузницы получили «самоковы» или проще механические молоты, приводимые в движение водой.

Что такое ковка металла? Виды ковки.

Определение понятию ковка дается в различных нормативных документах страны как обработка металла давлением путем местного приложения нагрузки. Это строгое понятие во многом доступно поясняет всплывающие в голове образы молота и наковальни.

Кузнечное ремесло может быть разделено по ряду позиций. По способу производства выделяют ручную и механическую ковку. И если первая зависит напрямую от умений мастера, то залог успеха второй наличие и слаженная работа всевозможных приспособлений и станков. По типу выпускаемых изделий – на обычную и художественную. Степень нагрева обрабатываемого металла дает разделение еще на два вида: холодную и горячую ковки. Вот на них мы и остановимся подробнее.

Практически все изделия из стали можно выковать как в горячем, так и в холодном состоянии. Но есть ли в этом смысл? При холодной ковке больших изделий на это будет затрачено слишком много усилий и времени, а при горячей ковке небольших изделий впустую растратится значительная часть материала из-за образования окалин.

Холодная ковка.

Холодная ковка зачастую используется взамен штамповки или литья, которые в значительно меньшей степени пригодны для создания достаточно прочных деталей. Это обеспечивается одновременной гибкой и прессовкой прутка в процессе обработки. Однако есть у ковки и минусы: при ошибке исправить оплошность на готовой детали, практически не подверженной деформации, на практике удается далеко не всегда и весьма трудозатратно. Так исправление дефекта одного элемента влечет за собой нагрев всего изделия, непосредственное изменение проблемного участка, а затем доведение до первоначальной формы других, деформировавшихся при разогревании, участков конструкции.

Область применения изделий холодной ковки очень велика:

-решетки на окна и двери (изделия могут выполняться по стандарту, а могут представлять собой созданные рукой мастера неповторимые произведения искусства)

-художественные элементы фасада (фонарики, корзинки для цветов, фигурные перила лестниц, балконов и многое другое)

-художественные и просто функциональные ограды, калитки и ворота

-декоративная мебель и ее элементы (ножки столов и стульев, скамейки и прочее)

Автоматизация процесса холодной ковки и возможность «вырезания» изделий по заданному трафарету позволяет выпускать решетки, лестницы, ограды и прочие популярные продукты достаточно крупными партиями. Металл при такой технологии не нагревают, за исключением частичного нагрева соединительных узлов изделия. Художественную составляющую такова вида обработки металла выделяет ценовой вопрос: эксклюзивная работа мастера дороже стоит в разы.

Оборудование и инструмент для холодной ковки металла.

Остановимся на них подробнее.

Это небольшой набор инструментов призван облегчить кузнечное дело, он дополняется в зависимости от целей и возможностей мастера, но для старта собственного дела его вполне достаточно. Многие из этих приспособлений опытные мастера кузницы изготавливают самостоятельно, причина тому низкая функциональность промышленных образцов.

По мере развития можно будет присмотреться и к более серьезному оборудованию с ЧПУ, для автоматизации производства кованых изделий.

Помимо вышеперечисленного оборудования для успешного бизнеса на ковке металла необходимо еще запастись и штампами.

Горячая ковка металла.

Ковка металла с предварительным нагревом используется в тех случаях, когда для придания формы достаточно крупных изделий необходимо произвести деформацию без разрушения материала. В разогретом состоянии металл становится более пластичным и позволяет производить с ним различные манипуляции, не опасаясь сколов, трещин и прочих неприятностей.

Ручной труд мастера горячей ковки ценится очень высоко. Этот трудоемкий процесс позволяет создать настоящие произведения искусства. Металлические розы и лилии, поражающие точностью повторения линий и размеров натуральных цветов. Каждое изделие, вышедшее из рук такого мастера, уникально. Повторить задуманное дважды на горячем материале не получится: в любом случае будут отличия.

Есть у горячей ковки и свои непопулярные особенности. Во-первых экономическая сторона вопроса: затраты на топливо для кузнечных (камерных) печей никто не отменял и это увеличивает себестоимость конечного продукта. Во-вторых, сложности с расчетами, ведь из-за температурного расширения металла выпущенная деталь в горячем состоянии больше чем в холодном. Следовательно, для соответствия изделия чертежам необходимо делать запас на сжатие металла при охлаждении, а для неопытных мастеров это значительная трудность. При выпуске изделий имеющих значительную массу необходима также установка дополнительного оборудования для транспортировки, обычно это механические или электрические тали.

Основной инструмент для горячей ковки металла включает в себя клещи, кувалду, набор различных по форме и весу молотков, всевозможные пробивки, обжимки и гладилки, зубила и ручники. Все то, что может помочь придать пластичному металлу нужную форму.

Бизнес на ковке металла, как и многие другие бизнесы, начинается с простого хобби. После того как вы надарили своим друзьям и знакомым образцы своих изделий начинает работать «сарафанное радио» и появляются первые клиенты. К этому моменту у вас уже есть опыт и некая уверенность в своей «новой» работе. Уверенность помогает общаться с незнакомыми людьми. Но не стоит забывать, что требуется постоянно повышать свою квалификацию и экспериментировать.

Первые ваши изделия будут простыми и в каком-то смысле даже примитивными, но со временем если вы поймете, что ковка металла по настоящему ваш бизнес, вы научитесь делать, то что многим другим будет не под силу. Так же стоит добавить, что у каждого мастера ковки есть свои особенности и свой стиль в работе, которой вырабатывается не один год и именно благодаря которому к нему тянуться новые клиенты.

Начинать свой бизнес следует с минимальными вложениями. Если разложить поэтапно начало бизнеса на ковке металлов, то наверное получиться следующая картина:

- Обучение

- Написание бизнес плана

- Поиск помещения

- Приобретение оборудования для ковки

- Работа как самореклама

- Первые клиенты – первые заказы

- Основная работа

- Развитие – расширение

Немаловажный момент в самом начале бизнеса – это изучение своего региона, своих будущих конкурентов и рынков сбыта.

Вы знаете:

- Сколько фирм и ип занимаются ковкой металла в вашем регионе?

- Какой спрос на продукцию кованных изделий?

- Где закупают материал ваши конкуренты и по каким ценам?

- Основные рынки сбыта продукции?

- Сезонность данного производства?

- Какая реклама работает лучше всего в вашем регионе?

- Какая сумма среднего чека?

- Каково среднее количество клиентов за разные периоды?

- Какие кованные изделия пользуются максимальным спросом?

В общем, чем качественнее будет ваше исследование, тем правдивей будет ваш бизнес-план, который и будет ключевым документом в вашем бизнесе.

В бизнес–плане нужно так же отразить свою особенность в работе, что называется указать свою индивидуальность.

Если у вас нет денег на приобретение оборудования, но после составления бизнес-плана у вас появилась уверенность в своем бизнесе, попробуйте обратиться в центр занятости населения для получения субсидии. Многим малым предпринимателям удается безвозмездно получить стартовый капитал.

Начиная бизнес на ковке металла следует понимать, что понятия холодная ковка и горячая, это абсолютно совместимые вещи. Так как и то и другое не могут существовать друг без друга. Невозможно сделать штамп на детали предварительно не разогрев её. Так же есть детали, которым нужно и можно придать форму не разогревая их, что называется на холодную.

Помещение. Мастерская ковки.

По сравнению с древнерусской кузницей современная мастерская ковки очень изменилась. В старину кузнец изготавливал небольшие изделия. Рутинной работой были подковы или обода для колес телег, всевозможная домашняя утварь. Верхом творчества кузнецов того времени были мечи и сабли. Некоторые образцы деятельности древних оружейных мастеров и сегодня радуют глаз в музеях. При производстве все это не требуется больших помещений, поэтому кузница того времени не отличалась большим размером. Однако представление о рабочем месте кузнеца сформировалось именно в тот период. Если разговор заходит о нем, воображение рисует нам печь, наковальню, молот да емкость наполненную водой для охлаждения металла.

Сегодня мастерская ковки это технологичное и во многом автоматизированное производство. Удары кувалды заменили механические молоты. Ручную работу отдали программируемым станкам. Небольшое помещение расширилось до громадных территорий, поделенных между цехами сборки, покраски, создания элементов. Многообразие помещений меняется в зависимости от вида производства. Не всегда стал нужен и разогрев металла до температуры деформации: горячую рубку заменили резьбой при помощи промышленных ножниц.

Большое производство немыслимо без значительных прогрессивных изменений. Однако при увеличении объема выпускаемой продукции ее индивидуальность где-то затерялась. Однотипные перила и лестницы, решетки и ограды заполонили все вокруг. И именно благодаря этому начал возрождаться ремесленнический труд кузнеца. Эксклюзивные вещи всегда были в цене, и теперь, когда все кругом одинаковое, выделяющийся на фоне однообразных изгородей, выкованный вручную забор возвышает статус его владельца над остальными. Уникальные кованые изделия пользуются спросом как никогда ранее. Так формируется благоприятная почва для развития малого бизнеса по направлению художественная ковка металла.

Для начала своего бизнеса на ковке металлов достаточно будет помещения в виде гаража размером 6х4 метра, что равняется 24 кв.м.

В помещении необходимо расположить следующие зоны:

Стапель – приблизительный размер 200х200 см

Рабочий стол – 200х80 см

Заготовительная зона – 350х40 см

Стеллаж для металла – 250х50 см

Зона вентиляции – 150х100 см

Процесс и технология производства кованых изделий.

Алгоритм создания кованого изделия в большинстве случаев очень похож. В нем можно выделить определенные этапы.

Этап первый или что собственно будем делать. Это период поиска чертежей, рисунков или просто прототипов для будущего творения. Сложностей с этим нет – благо интернет и печатные издания немало посвятили этому вопросу, а городские улицы зачастую пестрят коваными украшениями. Особенно талантливые личности могут самостоятельно разработать дизайн своего изделия.

Этап второй – закупка металла. Стандартный металлический профиль имеет длину 6 метров. Следует таким образом планировать количество материала, чтобы потом не было необходимости в повторном визите к поставщику или на склад. Лучше делать некоторый резерв. Случаев его применения на практике бывает не так уж и мало. От простой ошибки при расчете материала, до испорченных случайно элементов в процессе производства.

После поставки металлического сырья зачастую напрашивается этап под номером три: предварительная обработка сырья или попросту очистка от ржавчины и грязи. Испачкать материал могли во время транспортировки, а коррозии его поверхность покрывается из-за того, что большинство металлобаз не утруждают себя строительством крытого склада или хотя бы навеса над металлопрокатной продукцией.

Четвертый этап уже выполняется на основном рабочем месте кузнеца и подразумевает под собой изготовление рамки. Для некоторых изделий она может и не понадобиться, но все же стоит указать на особенности ее производства. Рамка должна иметь совершенно ровные углы и соответствовать размерам. В художественной ковке рамочный размер измеряется по внешним сторонам.

Этап пятый. Рисунок. Изображение изделия в масштабе один к одному на подручной поверхности для последующих замеров и нарезки металлического сырья. Измерение длины по причине фигурной формы элементов легче всего производит веревкой: выкладываем ее поверх нарисованной линии, затем в развернутом виде прикладываем к прутку. После этого необходимая часть металла отрезается. О соблюдении точности при всех вышеописанных манипуляциях понимают все.

При сборе изделий всегда требуется изготовление мелких элементов. Шестым этапом и станет их создание. Ровным заготовкам путем деформации при помощи описанных выше приспособлений придается задуманная мастером форма. Если при сборе окончательного продукта требуется множество однотипных деталей, необходимо сделать их максимально идентичными.

По всем правилам седьмой этап должен подразумевать под собой сбор всех элементов в единое творение. Тут практически никогда не обходится без подгонки деталей друг к другу. Там подрезать, здесь подправить, главное не увлечься и не исказить изначально задуманный товар. Для этого каждый раз необходимо сверяться с чертежом. Когда вы уверены в правильном сборе всех деталей – прихватите их на своих местах легкой сваркой.

Этап восьмой. Окончательная сварка всех элементов между собой. Если это решетка или ограда, то проварив все элементы с одной стороны необходимо ее перевернуть и повторить процедуру на другой стороне. Следует помнить, что после окончательной проварки элементов вид изделия изменить будет невозможно. Перед тем как приступить к сварке следует еще раз все внимательно проверить.

После того как изделие приобрело свой практически окончательный вид с него необходимо убрать все лишнее. В этом и заключается этап девятый. Окалины от сварки ничуть не украшают продукцию для декорирования интерьера или фасада, равно как и грубые сварные швы. От первых необходимо избавиться, а вторые зачистить до образования нужной гладкой формы.

Десятый этап зачастую связан с изделиями художественного оформления. Это время украшения товара. В продаже имеется большой выбор элементов под приварку для изделий из кованого железа. При выборе следует отдавать предпочтение только схожим по стилю вариантам. Разная стилистика украшающих элементов может в итоге загубить все старания мастера.

Одиннадцатый этап необходим из-за подверженности металла коррозии. Готовое изделие следует загрунтовать и покрасить. Грунтовку для этих целей следует выбирать инверсного цвета как по отношению к металлу, так и по отношению к краске. Так будет проще увидеть недочеты в нанесении. Этот тип покрытия изделия обязателен для уличных элементов, если же кованый элемент будет находиться в помещении для экономии средств можно ограничиться только слоем краски.

Этап двенадцатый или как увеличить стоимость готового изделия. Заключается он в выполнении дополнительных мероприятий по украшению продукта. Примерами может стать придание эффекта старения или позолота отдельных элементов. Все зависит от вкуса мастера или требований заказчика, главное тут не переусердствовать. Как говориться: лучшее – враг хорошего.

Сбыт продукции.

Для организации собственного хорошего рынка продукции нужно определиться с контингентом, для которого этот товар собственно подходит и сделать так, чтобы этот потенциальный клиент захотел купить его именно здесь. Так для стандартных изделий, произведенных по средствам холодной ковки, таким как лестницы, перила, решетки, выбор покупателей очень и очень широк. Однако бизнес, ограниченный лишь выпуском таких изделий, не всегда сможет преодолеть конкуренцию крупных заводов и промобъединений, посвятивших этому вопросу многие десятилетия.

|

|

Покупателей художественной ковки найти сложнее, но и конкуренция по данному предмету вполне приемлема. Декоративные изделия из металла часто нужны людям с хорошим или средним достатком, желающим украсить свое жилье, а так же богатым конторам для оформления фасадов офиса. Положительным станет и опыт сотрудничества со строительными бригадами, занятыми постройкой индивидуальных домов, коттеджей, усадеб или административных зданий. Они возьмут на себя согласование эскизов изделий с клиентами, Вам же останется лишь вовремя и качественно выполнять свою работу.

Хорошо если работы выполняется на заказ, однако и это тоже нужно заслужить. Человек обычно доверяет либо тому, что кто-то уже попробовал и дал личные положительные рекомендации, либо широко известному бренду, который не подведет для сохранения собственной репутации. Сделать свою торговую марку популярной посредством рекламы может любая, даже самая маленькая, компания. Главное при этом не промахнуться при выборе средств.

Для художественной ковки подойдут следующие пиар ходы:

-личный контакт с потребителем. Разговор с глазу на глаз всегда дает больший результат, нежели пустой треп по телефону. Покупатель чаще будет в вас заинтересован, если лично увидит ваши работы и убедиться в профессионализме.

-реклама в СМИ. Самый дешевый и самый дорогой тип рекламы одновременно. Все зависит от выбора места размещения. Наиболее приемлемый по цене вариант – бесплатный. Это объявление в сети интернет на популярных площадках, имеющих подходящий контингент посетителей. Самый дорогой – телевиденье. Ролик в наиболее подходящее время сильно ударит по карману.

-наружные виды рекламы в «подходящих» местах, например, рекламный щит недалеко от места въезда в новый коттеджный поселок, застройка которого находится в полном разгаре.

В любом случае можно найти кучу вариантов как для хорошо зарабатывающего бизнеса, так и для новичков, реклама для которых мероприятие необходимое, но из-за малого товарооборота низко бюджетное. Для производств, еще не набравших полную силу подойдет реклама в сети интернет или простая подача объявления в газету. На начальном этапе не стоит раскошеливаться на дорогие телевизионные или радио ролики, эффект от них не всегда виден сразу, а стоимость подъемна не всегда. Помните, Ваши деньги не должны быть потрачены впустую.

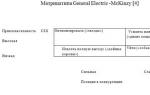

Финансовый план.Затраты и прибыль на одну единицу продукции:

|

В данном расчете видно, что потратив на производство 9 905 рублей, а реализовав за 29 700руб, получается довольно хорошая прибыль.

Вложения в бизнес на ковке металла.

Оборудование:

Необходимые элементы для производства кованых изделий – 200 000 руб.

Шлифовальная машина – 2 000 руб.

Сварочный аппарат – 10 000 руб.

Компрессор – 15 000 руб.

Стол сварщика – 20 000 руб.

Стеллаж – 10 000 руб.

Стапель – 15 000 руб.

Станок отрезной – абразивный – 15 000 руб.

Вентиляция – 15 000 руб.

Итого по оборудованию: 302 000 руб.

Помещение:

Аренда помещения – 30 000 руб. в месяц

Общий итог: 412 000 руб.

При правильной реализации бизнес-плана срок окупаемости бизнеса не должен превышать 6 месяцев.

Варианты изготовления кованых изделий.

|

Хороший кузнец всегда найдет работу! Именно такое выражение, как нельзя лучше, подходит бизнесу в сфере производства кованых изделий. Очень многое в этом деле зависит от мастера. По этой причине крупных предприятий в данной сфере не найти. Художественная или холодная ковка – это, прежде всего, малый бизнес, где все крутится вокруг таланта организатора дела, который в один прекрасный момент решил превратить свое хобби в прибыльное дело…

Холодной ковкой называют работу с металлом в условиях комнатной температуры. В отличие от горячей ковки, металл здесь не нагревают. Основные операции при холодной ковки — это вырезка заготовок и их изгиб на специальных станках. Большинство элементов холодной (художественной) ковки являются шаблонными и изготавливаются в серийных вариантах. У холодной ковки есть свои преимущества:

- не требуется нагрев железа,

- минимальное загрязнение производства,

- высокий контроль размера изделий,

- металл приобретает хорошие качества,

- покрытие получается прочным и долговечным,

- обучение мастеров проходит быстрее, чем при горячей ковке.

Большое достоинство такого дела – ассортимент, который можно производить в условиях мини — производства: кованые ворота и решетки, мангалы, садовые решетки и цветочницы, каминные принадлежности, арки и балконы, кованая мебель и скамейки, козырьки и качели, кованые заборы и ограждения, светильники и памятники, кованые двери, кованые панно и так далее. Цены на изделия, по сути, ограничены только сложностью работы. Мангал можно реализовать за 3-5 тыс. рублей, а кованые ворота за 40 – 60 тыс. рублей.

Производство выгодно размещать вблизи крупных городов и мегаполисов. Заказчиками могут быть частные лица, желающие украсить придворовые территории, а также предприятия, магазины, базы отдыха, ритуальные агентства и так далее. Некоторые предприниматели открывают подобное дело фактически в домашних условиях. А если ваш дом находится на федеральной трассе, то вам очень легко реализовывать вашу продукцию: выставляете изделия прямо на трассе – и живая реклама приносит нескончаемый поток клиентов. В качестве примера, сообщение от пользователя «Старый сварщик» с форума chipmaker.ru:

Образование – наше всё!

В организации данного дела есть два пути:

первый путь: вы организатор дела, располагаете капиталом на открытие бизнеса и желаете собрать команду хороших мастеров, то есть, вы не производите сами, а только контролируете процесс;

второй путь: вы начинающий мастер, без первоначального капитала, желаете научиться искусству холодной ковки и производить изделия собственными силами. А затем, когда дело пойдет, уже расширить производство и привлечь помощников.

Первый вариант – это и есть бизнес. Но здесь есть большая сложность – найти хороших мастеров. Чаще всего, они работают на себя, заказов у них хватает и никакой хозяин им не нужен. Поэтому второй вариант, когда инициатор проекта лично встает за станок, может оказаться даже более простым путем.

Если вы решили открыть подобное дело с нуля, то первое, с чего нужно начинать, – это с изучения искусства ковки. Вариантов получить образование здесь великое множество.

Самый быстрый способ – найти хорошего наставника. Для этого можно устроиться помощником к опытному мастеру, который за несколько месяцев сделает из вас прекрасного работника. Параллельно можно изучать литературу по ковке. Благодаря интернету, найти литературу по холодной ковке не составляет большого труда. Много полезного материала есть в книгах американских и немецких мастеров: Дона Мейлах, Диана Стюарт, Петер Паркинсон, Альберт Пэли и другие. Из интернета всегда можно почерпнуть эскизы и готовые идеи для ковки. Много полезного можно найти в каталоге «Художественная ковка» с сайта www.store.ostmetal.info .

Помещение и персонал

В качестве помещения для ковки изделий некоторые умельцы используют даже гараж. Но это, скорее, похоже на хобби, так как наладить хоть какой-то объем производства на такой площади не получится. Для организации предприятия потребуется площадь в 100 кв.м. Обязательные участки: кузнечный, слесарно-сборочный и покрасочный цеха. На кузнечном участке размещается станок для обработки металла, на слесарно-сборочном участке – сварочный аппарат и сварочный стол, на участке покраски – компрессор с пульверизатором.

На производство необходимо нанять, как минимум, 3 человека – одного на производство, второго – на сборку изделий (сварщик) и третьего на покраску готовой продукции. Также, в зависимости от объема, может потребоваться менеджер по продажам, хотя на первых этапах с этой функцией может справиться и сам организатор проекта.

Оборудование и материалы

Среди всего многообразия станков для художественной ковки сложно подобрать нужную комплектацию. Для организации даже небольшого производства потребуется станок для холодной обработки металла и сварочный аппарат. Основа художественной ковки – станок для гибки металла. Цена на станок может резко отличаться, в зависимости от его функций или количества изделий, которое он может производить. В конечном итоге, все сводится к наличию средств на открытие бизнеса.

При ограниченном стартовом капитале можно взять бюджетный станок «UMT-04K». На нем можно изготавливать большинство изделий, которые предлагаются на рынке. Много места не занимает и отлично подходит для работы в условиях небольшой мастерской. Может обслуживаться всего одним человеком.

Более дорогой вариант – Гибочно-вальцовочный станок «Декор-Универсал». Его цена начинается от 450 тыс. рублей. Такой аппарат более функционален и может изготавливать основные элементы художественной ковки: малые и большие кольца, элемент «корзинка», завитки, квадрат «торсион», оттяжка декоративных лапок, гибка трубы до 70 мм, обминание проката.

Для сварки и формовки раскованных изделий потребуется приобрести сварочный аппарат. Профессиональная сварка стоит недешево. Например, многие советуют приобретать немецкие сварочные аппараты «Merkle». Их стоимость начинается от 150 тыс. рублей. Можно и сэкономить, купив бывшую в употреблении сварку, но построить хороший бизнес на таком оборудовании будет сложно.

Для покраски готовых изделий необходимо приобрести компрессор с пульверизатором. В качестве покрасочного материала специалисты советуют использовать только специальную краску, предназначенную для кованых изделий. Например, многие хвалят краску «WS Plast». Если использовать другую краску, то изделие может потерять свой первоначальный вид уже через 2-3 года, что заставит клиента усомниться в вашей репутации.

Кроме оборудования и материалов, желательно закупить и немного готовых кованых элементов: корзинки, поковки, пики – так можно разнообразить ассортимент производимой продукции.

Когда начинать?

Как и в любом бизнесе, здесь также есть фактор сезонности. Спрос на кованые изделия падает в зимнее время и начинает активно расти с началом весны и остается высоким вплоть до середины осени. Загрузка заказами может быть неравномерной от месяца к месяцу. Чтобы производство не простаивало, в зимнее время можно увеличить рекламу, а также производить изделия, которые традиционно пользуются спросом и раскупаются в любой сезон: мангалы, цветочницы, качели и так далее.

Художественная ковка – краткий бизнес план

Технико-экономическое обоснование открытия мини-предприятия по производству кованых изделий по технологии художественной (холодной) ковки.

Стартовые вложения:

- покупка оборудования (станок, сварочный аппарат, компрессор и т. д.) – 500 тыс. руб.;

- покупка материалов для производства (заготовки) – 100 тыс. руб.;

- затраты на обучение и подготовку – 50 тыс. руб.;

- реклама – 20 тыс. руб.;

- прочие расходы – 50 тыс. руб.

Итого: 720 тыс. рублей.

Постоянные ежемесячные расходы:

- аренда помещения (100 кв.м.) – 40 тыс. руб.;

- заработная плата (2 мастера) – 60 тыс. руб.;

- коммунальные платежи (электроэнергия, отопление) – 25 тыс. руб.;

- прочие расходы – 30 тыс. руб.

Итого расходы в месяц: 155 тыс. рублей.

При должной раскрутке бизнеса, ежедневно можно отгружать (реализовывать), в среднем, 4 простых изделия стоимостью 3 тыс. рублей или одно сложное изделие стоимостью от 12 тыс. рублей. С учетом того, что в себестоимости изделия 20% — цена материала, наш доход составит около 9,6 тыс. рублей в день или 288 тыс. рублей в месяц. Вычитаем из данной суммы постоянные расходы (155 тыс. рублей) и мы получаем прибыль 133 тыс. рублей. Из данной суммы уплачиваем налог УСН 15%, и получаем чистую прибыль 113, 5 рублей в месяц. При таких показателях затраченные средства на старт бизнеса окупаются за 7 месяцев работы.

Художественная ковка — изготовление декоративных и предметов быта из металла методами ковки. После такой обработки изделия получают конечный вид, обладающий не только практичностью, но и художественной ценностью, функциональным украшением. Художественные изделия из металла ценились всегда. В XXI веке производство кованных изделий высоко рентабельный бизнес с недорогой стоимостью входа в бизнес. Рассмотрим подробности открытия бизнеса и кузнечного цеха.

Современное кузнечное производство обычно изготавливает — калитки, заборы, архитектурные элементы зданий, садовую мебель и элементы декора, кованные лестницы и перила, предметы мебели и интерьера. И список не полный. Современные технологии позволяют воплотить в металле практически любую фантазию.

В бытовой классификации ковку делят на два вида — горячая и холодная ковка.

Горячая ковка — классический вид кузнечной обработки металлов путем разогрева изделий до высоких температур и придания им готовой формы при помощи механического воздействия — под прессом, молотком, молотом и другим инструментом. Применяется для изготовления штучных, неповторимых, сложных и очень индивидуальных изделий.

Холодная ковка — основные процессы такого подхода является гибка готового металлопроката и его формовка. Современный вид обработки металла, где при помощи механического воздействия различного типа — металл как бы штампуется, гнется, приобретает конечную форму. Изготавливаются, так называемые, кованные элементы, которые затем собираются в конечное изделие. Применяется для массового изготовления типовых изделий из металла. Подходит для изделий к которым не применяются повышенные требования надежности и индивидуальности.

Так как мы хотим открыть высоко рентабельный кузнечный бизнес с низкой стоимостью открытия — то кузнечный цех производства холодным методом будет наиболее предпочтительным. Рассмотрим моменты такого кузнечного дела.

Открываем кузнечный цех художественной ковки. Бизнес-план

Ковка «холодным» способом накладывает ряд ограничений. Производство кованных элементов происходит из стандартизированного металлопроката — трубы круглого и квадратных сечений определенных поперечных размеров, листовой металл, металлические прутки и полосы, поэтому, применяемое оборудование для холодной ковки может работать только с указанным сортаментом металлопроката на стандартных шаблонах. Следовательно, набор получаемых изделий ограничен возможностями оборудования. Но, не стоит переживать, стандартные сложные и простые формы ковки вы можете сочетать между собой как захотите, а значит вы легко сможете создать вполне оригинальное изделие.

Преимущества такой ковки также очевидны — доступность и дешевизна сортамента готового металлопроката, оборудование различных производителей взаимозаменяемо по готовой продукции и останавливать цех на переоснащение не требуется. Широкий выбор готового оборудования по цене и принципу действия позволяет «собирать» цех постепенно, исходя из финансовых возможностей.

Так, например, оснащение цеха ручными механическими станками (оснастками) обойдется вам в сумму 100-200 тысяч, такой цех, в силу физических ограничений, не сможет производить изделия массово, но бизнес уже будет работать — вы можете обслужить 5-10 заказов за месяц.

А оснащение цеха подобными, но полуавтоматическими электромеханическими или гидравлическими станками, позволят вам производить кованные изделия массово, до 500 штук за смену, что расширит число обслуживаемых заказов до 50-100 в месяц. Однако, сумма оснащения такого цеха обойдется вам в 1,5-3 миллиона рублей.

Для открытия производственного цеха вам понадобится производственное помещение около 80 м². Цех должен соответствовать противопожарным нормам, так как в нем придется работать со сваркой и раскаленным металлом.

Обязательным оборудованием для цеха являются:

- Стеллажи для металлопроката и готовых кованных изделий,

- Отрезной станок или ножницы . Позволяющий отрезать необходимую длину металлопроката и формировать угол отреза.

- Трубогибочный станок . Позволяющий выполнять радиусную гибку трубы различного профиля и диаметра.

- Гибочный станок . Необходим для производства основных гнутых кованных изделий.

- Прокатный станок . Позволяет наносить рельефный рисунок на металл и обрабатывать грани изделия.

- Станок для витой трубы . Позволяет изготавливать «витую» трубу или пруток.

- Прессы . Для изготовления мелких, однотипных кованных элементов оформления.

- Горн . Формовка некоторых элементов типа металлических балясин, пик и прочего требует предварительного нагрева металла.

- Сборочный стол с аппаратом для сварки . Сваривание готовых кованных элементов в единую конструкцию по эскизу заказа. Аппарат обычный для MMA или TIG сварки.

- Окрасочная камера . Где производится окраска и сушка готовых изделий.

Как правило, продавцы оборудования для кузнечного цеха бесплатно консультируют и предоставляют необходимое сопровождение (необходимые документы, бизнес-план) для открытия цеха холодной ковки.

Предлагаем ознакомится с видео, показывающим ручную оснастку для холодной ковки

Также, вы можете посмотреть видео, показывающее работу универсального станка для холодной ковки

Рентабельность кузнечного цеха легко достигает 300% от стоимости используемого металлопроката. Так как традиционно сложилось, что стоимость кованного изделия измеряется в квадратных метрах, и начинается от 2 000 рублей за квадратный метр. Так, кованная решетка на окно размером 2 квадратных метра обойдется заказчику в 4 тысячи рублей минимум, а набор металлопроката, необходимого для изготовления такой решетки потратится максимум на 400 рублей (погонный метр металлопроката от 30 рублей). Остальную стоимость берет себе «кузнец» за работу и расходники — краска, сварка, работа на станках.

Кованные металлические изделия стали в последнее время непременным атрибутом шикарных коттеджей и частных домов. Сделанные под старину ворота, вычурные заборы, витиеватые решетки становятся предметом восхищения для окружающих и гордости - для хозяев. Зажиточные люди хотят выделиться среди себе подобных чем-нибудь оригинальным и эксклюзивным. Они готовы заплатить хорошие деньги, лишь бы подчеркнуть свою принадлежность к классу «живущих красиво».

Такие предпосылки зародили новое направление предпринимательской деятельности - бизнеса на художественной ковке.

Художественная ковка: достоинства бизнеса

Когда-то художественная ковка была тонким искусством, подвластным только большим мастерам. Помимо таланта требовалась и недюжинная сила. Сейчас могучим молотам и ручным трубогибам пришли на смену современные компактные станки. Хороший кузнец нынче ассоциируется с художником, нежели с молотобойцем. Именно художественное образование сейчас актуально для бизнесменов, решивших заработать на художественной ковке. Основы кузнечного производства знать также не помешает, но этому можно научиться довольно быстро на специальных курсах или у признанных мастеров.

Для начала работы не обязательно специально оборудованное помещение. На первых порах подойдет даже обыкновенный гараж, лишь бы там было отопление (зимой работы тоже хватает) и водоснабжение.

Начальные вложения не пугают количеством знаков. Для закупки оборудования должно хватить 350 тысяч (российскими рублями). Многофункциональные станки в состоянии решить конкретные задачи и готовы работать ежедневно с большой нагрузкой. Производительность оборудования высокая, поэтому итоговый результат в большей мере зависит от квалификации персонала. Опытных мастеров за достойную зарплату найти можно.

Если заказы пойдут, затраченные средства вернутся за несколько месяцев. В случае расширения бизнеса проблем с передислокацией станков не будет - оборудование компактно и траспортабельно.

Неплохим местом для будущего цеха видится въезд в элитный загородный поселок или выезд из города.

Оборудование и сырье для ковки

Центровой агрегат - универсальный кузнечный станок (пойдет российское производство), приспособленный к операциям, как холодной ковки (спиральная завивка, продольная скрутка прутка металла), так и горячей (разогрев металла, концевая прокатка прутка).

Обязателен для работы сварочный аппарат, способный варить и наплавлять (постоянным током) малоуглеродистые, низколегированные, коррозийностойкие стали и чугун. Сварочный стол оснащается вытяжкой и хорошим освещением.

Для резки и обработки изделий понадобится болгарка и абразивно-отрезной станок. Для опрессовки труб и при окрасочных работах нужен поршневой компрессор. Не помешает верстак с тисками добротная наковальня и различные стеллажи.

Со временем уместно будет обзавестись токарным, сверлильным, фрезерным станками. Что понадобится из другого оборудования, также подскажет время.

Исходное сырье, коим являются стальные заготовки из низкоуглеродистой стали (Ст0, Ст1, Ст2), можно купить на любой металлобазе. Профиль металла - кругляк, квадрат, лист, уголок, труба.

Нужно создать запас расходных материалов: антикоррозийная краска, грунтовка, растворитель, электроды, отрезные и шлифовальные круги, кокс, патина и другие.

Немного рекламы

Рекламное сопровождение деятельности никому еще не повредило. Не только рассказать, но и продемонстрировать свои достижения можно в СМИ, Интернете, на рекламных баннерах и рядом с собственной мастерской. Размещенные на видном месте экспонаты будут лучшим приглашением к сотрудничеству. Ассортимент художественной ковки зависит от умения мастеров. Это могут быть кованые ограждения и ворота, садовые скамейки и калитки, оконные решетки и лестницы, железная мебель и каминные принадлежности, эксклюзивные светильники и рыцарские доспехи. Часто расширению ассортимента способствуют необычные заказы, которые со временем переходят в разряд постоянных.

Расходы и доходы

Упростим задачу условного расчета прибыли, предположив, что разместились вы в собственном гараже и первые заказы (например, кованая решетка) делаете без регистрации ИП.

Общая стоимость начального комплекта оборудования составит около 350 тыс. рублей, из которых до 250 тысяч «потянет» универсальный кузнечный агрегат.

На изготовление 1м2 средней по сложности решетки пойдут следующие материалы:

- металлопрокат на сумму - 450 рублей;

- антикоррозийная краска - 12 рублей;

- абразивные круги - 12 рублей;

- пропан - 5 рублей;

- электроды - 13 рублей;

- электроэнергия - 48 рублей;

- зарплата рабочим - 200 рублей.

- накладные расходы - 230 рублей.

Итого: себестоимость 1м2 решетки - 970 руб./м2.