Riža. 1. Olovka s električnom iskrom: 1 - radna elektroda; 2 - jezgra; 3 - obraz; 4 - cijev; 5 - izolacijska traka; 6 - namot elektromagneta; 7 - opruga; 8 - čep; 9 - spojna žica; 10 - stezaljka

ki. Blizu prednjih (prema slici) obraza na cijev zalemite kraj žice zavojnice (PELSHO 0,5-0,6) i namotajte zavoj žice da se okrene preko cijele površine cijevi u 7-8 slojeva. Drugi terminal zavojnice izrađen je višežilnom instalacijskom žicom (na primjer, marke MGShV) s presjekom od najmanje 1 mm", na čiji je kraj zalemljena krokodilska kopča. Zavojnica je zaštićena od slučajno oštećenje slojem lakirane tkanine, na čijem je vrhu namotan sloj izolacijska traka. Nakon toga se u cijev umetne opruga (15-20 okretaja), uvrne čep (M5 vijak), a elektroda - čelična igla promjera 1 mm - čvrsto se umetne u rascijepljeni kraj jezgra. Prilikom rada metalni dio, na koji je potrebno primijeniti crtež ili natpis, spojen je na jedan od priključaka silaznog (5-10V) namota transformatora, a drugi priključak namota spojen je na krokodilsku kopču na stezaljka zavojnice. Nakon što navlažite površinu dijela kerozinom, dodirnite ga vrhom igle. Ovo zatvara krug napajanja zavojnice, a rezultirajuće magnetsko polje povlači jezgru unutar cijevi. Strujni krug se otvara. Tada se jezgra, pod djelovanjem opruge, vraća u prvobitno stanje, a igla ponovno dodiruje metal. Između igle i površine obratka dolazi do iskre koja ostavlja jasan trag na metalu.

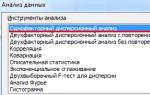

Instalacija s električnim svjećicama malih dimenzija

Jednostavna instalacija s električnim svjećicama olakšava i ubrzava obradu male detalje od elektrovodljivih materijala bilo koje tvrdoće. Uz njegovu pomoć možete napraviti rupe bilo kojeg oblika, ukloniti slomljeni alat s navojem, izrezati tanke utore, gravirati, izoštriti alate itd. Bit procesa obrade električnom iskrom je uništavanje materijala obratka pod utjecajem pulsno električno pražnjenje. Zahvaljujući maloj površini radna površina alat na mjestu pražnjenja je istaknut veliki broj toplina koja topi tvar izratka. Proces obrade najučinkovitije se odvija u tekućini (na primjer, kerozinu), koja ispire kontaktnu točku između vibrirajućeg alata i dijela i odnosi proizvode erozije. Alati su mjedene šipke (elektrode), ponavljajući oblik predviđene rupe. Dijagram električnog kruga instalacije prikazan je na sl. 3. Instalacija radi na sljedeći način. Kondenzator za pražnjenje Ci povezan je svojim pozitivnim naponom

Za proizvodnju elemenata složenog profila od metala koji se teško režu koristi se stroj s električnim pražnjenjem. Njegov rad se temelji na utjecaju pražnjenja električne struje, koji stvaraju visoku temperaturu u zoni obrade, uzrokujući isparavanje metala. Taj se učinak naziva električna erozija. Industrija već više od 50 godina koristi strojeve koji rade na ovom principu.

Vrste opreme i metode obrade

Rad stroja s električnim pražnjenjem može se opisati na sljedeći način:: uzmite nabijeni kondenzator i prinesite njegove elektrode na metalnu ploču. Tijekom kratkog spoja dolazi do pražnjenja kondenzatora. Svijetli bljesak prati oslobađanje energije (visoke temperature). Na mjestu zatvaranja nastaje udubljenje zbog isparavanja određene količine metala od visoke temperature.

Na tehnološka oprema implementiran razne vrste primanje električnih pražnjenja . Među glavnim shemama su:

- električna iskra;

- električni kontakt;

- električni puls;

- anodno-mehanički.

Primjenom jedne od shema u praksi izrađuju se strojevi. Na temelju principa električne erozije proizvedeni su sljedeći strojevi u različitim modifikacijama:

- izrez;

- žica;

- prošivena.

Za dobivanje preciznih dimenzija i automatizaciju procesa, oprema je opremljena računalnim numeričkim upravljanjem (CNC).

Električni stroj s iskrom radi pomoću generatora iskre. Generator je uređaj za pohranu energije koji daje električni impuls. Za stalnu opskrbu impulsima organizirana je kondenzatorska banka.

Da bi se organizirao električni krug, katoda je spojena na aktuator, a anoda je spojena na radni komad. Konstantna udaljenost između elektrode i obratka jamči ujednačenost procesa. Kada se elektroda okomito spusti na dio, metal se probuši i formira se rupa čiji je oblik određen oblikom elektrode. Ovako radi EDM stroj za bušenje.

Žičani EDM stroj koristi se za izradu dijelova od tvrdolegiranih i teško obradivih dijelova. Tanka žica djeluje kao elektroda. Kada metal isparava, na površini izratka nastaju oksidi koji imaju visoka temperatura topljenje. Za zaštitu od njih, postupak se provodi u tekućem mediju ili ulju. Tijekom iskrenja, tekućina počinje gorjeti, uzimajući kisik i druge plinove iz radnog područja.

Strojevi ove vrste ponekad su jedini mogući način proizvodnje konstrukcijskog elementa. Ali kupnja EDM opreme za rijetke poslove je rasipan pothvat. Stoga, ako se pojavi potreba, možete napraviti električni stroj za eroziju vlastitim rukama.

Značajke domaćeg uređaja

Prije nego počnete izrađivati domaći EDM stroj, morate razumjeti njegovu strukturu. Glavni strukturni elementi uključuju:

Izrada generatora iskre

Za izradu generatora iskre, dijelovi se mogu naći posvuda (u starim televizorima, monitorima napajanja itd.). Princip njegovog rada je sljedeći:

Sigurnosne mjere pri radu

Budući da je organizirana električna erozija vlastitim rukama povezana s mogućnošću oštećenja električni udar, sigurnosnim mjerama potrebno je pristupiti s punom odgovornošću. Radni komad ne smije biti uzemljen. U suprotnom će doći do hitnog slučaja - kratkog spoja u opskrbnoj mreži. Kondenzatori naznačeni na 400 V mogu biti smrtonosni sa samo 1000 µF kapaciteta.

Budući da je organizirana električna erozija vlastitim rukama povezana s mogućnošću oštećenja električni udar, sigurnosnim mjerama potrebno je pristupiti s punom odgovornošću. Radni komad ne smije biti uzemljen. U suprotnom će doći do hitnog slučaja - kratkog spoja u opskrbnoj mreži. Kondenzatori naznačeni na 400 V mogu biti smrtonosni sa samo 1000 µF kapaciteta.

Spajanje uređaja eliminira kontakt s kućištem. Za spajanje kondenzatora na elektrodu koja vam je potrebna bakrena žica presjek 6−10 sq. mm. Velike količine ulja koje se koristi za sprječavanje stvaranja oksida mogu se zapaliti i izazvati požar.

1. Bit i svrha elektroerozijske obrade

Elektroerozija- Ovo je uništavanje površine proizvoda pod utjecajem električnog pražnjenja. Utemeljitelji tehnologije su sovjetski znanstvenici-tehnolozi B.R. Lazarenko i N.I. Lazarenko.

Obrada električnim pražnjenjem (EDM) naširoko se koristi za modifikaciju dimenzija metalni proizvodi- za izradu rupa raznih oblika, oblikovanih šupljina, profilnih utora i utora u dijelovima od tvrde legure, za kaljenje alata, za električno tiskanje, brušenje, rezanje itd.

Riža. 1.9.

1 - elektroda-alat, 2 - obradak, 3 - medij u kojem se stvara pražnjenje, 4 - kondenzator, 5 - reostat, 6 - izvor energije, 1p - način obrade električne iskre, 2p - način obrade električnog impulsa

Dijagram obrade materijala električnim pražnjenjem prikazan je na sl. 1.9. Krug se napaja impulsnim naponom različitih polariteta, što odgovara modu električne iskre (1p) i modu električnog impulsa (2p). Napon napajanja puni kondenzator (4), paralelno s kojim postoji razmak između elektrode-alata (1) i obratka (2), koji se nalaze u tekućini niske dielektrične konstante. Kada napon na kondenzatoru premaši potencijal paljenja pražnjenja, dolazi do proboja tekućine. Tekućina se zagrijava do točke vrenja i iz pare tekućine nastaje plinski mjehurić. Zatim se razvija električno pražnjenje u plinovitom okruženju, što dovodi do intenzivnog lokalnog zagrijavanja dijela, pripovršinski slojevi taline materijala i proizvodi taline u obliku kuglica skrućuju se u tekućoj tekućini i uklanjaju iz obrade. zona.

2. Faze obrade elektroerozijom Način obrade električnom iskrom

Radni komad je anoda (+), odnosno u ovom slučaju dio se obrađuje strujom elektrona, odnosno radi elektronska struja koja topi volumen anode-dijela u obliku rupe. Kako bi se osiguralo da protok iona ne uništi alat elektrode, koriste se naponski impulsi u trajanju od najviše 10 -3 s. Način rada električne iskre koristi se za završnu, preciznu obradu, budući da je uklanjanje metala u ovom slučaju malo.

Način obrade električnih impulsa

3. Fizika elektroerozijske obrade

Pojave koje se događaju u međuelektrodnom rasporu vrlo su složene i predmet su posebnih istraživanja. Ovdje ćemo razmotriti najjednostavniju shemu za uklanjanje metala iz područja obrade pomoću električne erozije.

Kao što je prikazano na sl. 1.10, napon se primjenjuje na elektrode 1, što stvara električno polje u međuelektrodnom razmaku. Kada se elektrode približe kritičnoj udaljenosti, dolazi do električnog pražnjenja u obliku vodljivog kanala. Da bi se povećao intenzitet pražnjenja, elektrode su uronjene u dielektričnu tekućinu 2 (kerozin, mineralno ulje itd.) Na površini elektroda postoje mikroneravnine različitih veličina. Jakost električnog polja bit će najveća između dvije izbočine koje su jedna drugoj najbliže na površini elektroda, pa tu nastaju vodljivi mostovi od čestica nečistoće tekućine. Struja kroz mostove zagrijava tekućinu dok ne ispari i ne nastane plinski mjehurić (4) unutar kojeg se razvija snažna iskra ili lučno pražnjenje praćeno udarni val. Nastaju tokovi elektrona i iona (pozitivni i negativni streameri) koji bombardiraju elektrode. Formira se kanal za pražnjenje plazme. Zbog visoke koncentracije energije u zoni pražnjenja temperatura doseže tisuće i desetke tisuća stupnjeva. Metal na površini elektroda se topi i isparava. Kao rezultat kretanja toka tekućine u radnom području, kapljice rastaljenog metala izbacuju se izvan elektroda i skrućuju se u tekućini koja okružuje elektrode u obliku malih kuglastih čestica (5).

Od interakcije tekućine s dijelovima elektroda zagrijanih na temperaturu od 100-400 0C, na granicama kanala za pražnjenje plazme dolazi do pirolize dielektrične tekućine. Zbog toga se u tekućini stvaraju plinovi i asfaltno-smolaste tvari. Iz plinsko okruženje ugljik se oslobađa i taloži na zagrijanim površinama elektroda u obliku tankog filma kristalnog grafita. Na mjestu djelovanja strujnog impulsa ostaju mala udubljenja na površinama elektroda - rupe nastale kao posljedica uklanjanja određene količine metala pražnjenjem.

U tablici Na slici 1.2 prikazana je ovisnost količine erozije čelične elektrode o energiji i trajanju pojedinog impulsa.

Tablica 1.2

Ovisnost količine erozije čelične elektrode (anode) o energiji i trajanju jednog impulsa

Riža. 1.10. 1 - elektrode, 2 - tekućina, 3 - rupe, 4 - plinski mjehurić, 5 - produkti erozije

Nakon pražnjenja, stupac kanala se neko vrijeme hladi i supstanca plazme se deionizira u međuelektrodnom procjepu. Vraća se električna čvrstoća međuelektrodnog razmaka. Vrijeme deionizacije tekućeg dielektrika je 10 6 -10 -2 s. Sljedeće pražnjenje obično se događa na novom mjestu, između dvije druge obližnje elektrodne točke.

Trajanje intervala između impulsa mora biti dovoljno da se produkti erozije uklone iz zone pražnjenja, kao i plinski mjehurić koji je glavna prepreka za nastanak sljedećeg pražnjenja. U tom smislu, učestalost pražnjenja se smanjuje s povećanjem energije.

To se događa sve dok pražnjenja ne uklone s površine elektroda sva područja metala koja su unutar udaljenosti proboja pri veličini primijenjenog napona. Kada udaljenost između elektroda premaši udaljenost proboja, elektrode se moraju približiti kako bi se nastavilo pražnjenje. U pravilu se elektrode približavaju jedna drugoj tijekom cijelog vremena tretmana kako električna pražnjenja ne bi prestala.

Parametri radnog pulsa sove Glavni parametri električnih impulsa koji se dovode u međuelektrodni razmak su njihova frekvencija ponavljanja, trajanje, amplituda i radni ciklus, kao i njihov oblik, koji određuju maksimalnu snagu i energiju. Oblik i parametri impulsa imaju značajan utjecaj na trošenje elektrode-alata, proizvodnost i hrapavost obrađene površine.

Označimo s f brzinu ponavljanja impulsa, odnosno njihov broj u sekundi. Tada će T = 1/f biti period. Određuje vremenski period nakon kojeg slijedi sljedeći impuls.

Impuls karakterizira vrijednost amplitude (ili amplituda) napona i struje Um i Im. Ovo su maksimalne vrijednosti koje napon i struja poprimaju tijekom impulsa. Tijekom obrade električnim pražnjenjem amplituda napona varira od nekoliko volti do nekoliko stotina volti, a amplituda struje od djelića ampera do desetaka tisuća ampera. Raspon radnih ciklusa impulsa tijekom obrade električnim pražnjenjem je od 1 do 30.

Polarni efekt i polaritet impulsa. Visoka temperatura u kanalu pražnjenja i dinamički procesi u tijeku uzrokuju eroziju obje elektrode. Povećana erozija jedne elektrode u odnosu na drugu zove se polarni učinak. Polarni učinak određen je materijalom elektroda, energijom i trajanjem impulsa te predznakom potencijala primijenjenog na elektrodu.

Procesi promjena napona i struje su oscilatorni u odnosu na njihovu nultu vrijednost. Kod elektroerozijske obrade opće je prihvaćeno da je radni ili izravni polaritet impulsa onaj njegov dio koji uzrokuje najveći učinak erozije izratka koji se obrađuje, a obrnuti polaritet onaj dio impulsa koji uzrokuje povećanu eroziju. elektrode-alata. Izradak koji se obrađuje pričvršćen je za stup čiji je učinak erozije u danim uvjetima veći. Na suprotni pol spojena je elektroda-alat. Na primjer, s kratkim impulsima obrade električnom iskrom, energija se pretežno dovodi na anodu, za što bi se ovdje trebao koristiti obradak (ravni polaritet). Kako se trajanje impulsa povećava, dolazi do preraspodjele toplinskog toka na elektrodama. To dovodi do činjenice da pod određenim uvjetima obrade električnim impulsom, erozija anode postaje manja od erozije katode. U tom slučaju treba primijeniti obrnuti polaritet koristeći radni komad kao katodu.

Elektroerozivna obradivost. Učinak erozije različitih metala i legura, proizvedenih električnim impulsima s istim parametrima, je različit. Ovisnost intenziteta erozije o svojstvima metala naziva se obradivost električnom erozijom.

Različiti učinci impulsnih pražnjenja na metale i legure ovise o njihovim termofizičkim konstantama: - talištu i vrelištu, toplinskoj vodljivosti, toplinskom kapacitetu. Ako uzmemo električnu obradivost čelika kao jednu, tada se električna obradivost ostalih metala (pod istim uvjetima) može prikazati u sljedećim relativnim jedinicama: volfram - 0,3; tvrda legura - 0,5; titan - 0,6; nikal - 0,8; bakar - 1,1; mjed - 1,6; aluminij - 4; magnezij - 6 (dani podaci vrijede samo pod određenim uvjetima: energija pulsa 0,125 J, trajanje 1,4-10 -5 s, frekvencija 1200 1/s, amplituda struje 250 A).

Radna okolina. Većina EDM operacija izvodi se u tekućini. Osigurava uvjete potrebne za uklanjanje produkata erozije iz međuelektrodnog raspora, stabilizira proces i utječe na električnu čvrstoću međuelektrodnog raspora. Tekućine prikladne za obradu električnom iskrom moraju imati odgovarajuću viskoznost, električna izolacijska svojstva i kemijsku otpornost na pražnjenja.

Kako se frekvencija impulsa povećava, a radna struja smanjuje, stabilnost radnog procesa se pogoršava. Zbog toga je potrebno povećati radni ciklus impulsa. Korištenje pravokutnih impulsa značajno povećava produktivnost.

Produktivnost obrade može se povećati ako se koristi prisilno uklanjanje proizvoda erozije iz međuelektrodnog razmaka. Da bi se to postiglo, tekućina se pumpa u međuelektrodni razmak pod pritiskom (slika 1.11).

Riža. 1.11.

Dobri rezultati daje primjenu vibracija na elektrodu-alat, kao i rotaciju jedne ili obje elektrode. Tlak tekućine ovisi o dubini rupe i veličini međuelektrodnog razmaka. Vibracije su posebno potrebne tijekom obrade dubokih rupa malog promjera i uskih utora električnom iskrom. Većina EDM strojeva opremljena je posebnom vibrirajućom glavom.

Kvaliteta površine i preciznost obrade. Metal elektroda podvrgnut je, iako lokalnom, kratkotrajnom, ali vrlo intenzivnom elektrotermalnom učinku. Najviša temperatura postoji na površini koja se tretira i brzo se smanjuje na određenoj udaljenosti od površine. Većina rastaljeni metal i njegove pare uklanjaju se iz zone pražnjenja, ali dio ostaje u otvoru (slika 1.12). Kada se metal stvrdne, na površini otvora nastaje film koji se po svojstvima razlikuje od osnovnog metala.

Riža. 1.12. 1 - preostali prostor nakon taljenja metala; 2 - bijeli sloj; 3 - valjak oko rupe; 4 - obradak koji se obrađuje; BL, NL - promjer i dubina rupe

Površinski sloj u rastaljenom stanju aktivno ulazi u kemijsku interakciju s parama i produktima razgradnje radnog fluida koji nastaju u zoni visoke temperature. Rezultat ove interakcije je intenzivna zasićenost metala komponentama sadržanim u tekućem mediju, kao i tvarima uključenim u sastav elektrodnog alata. Tako se u površinski sloj može dodati titan, krom, volfram itd. Tijekom elektroerozijske obrade čeličnih izradaka u sredini koja se sastoji od tekućih ugljikovodika (kerozin, ulje), površinski sloj je zasićen ugljikom, tj. željeznim karbidima. formiraju se. Posljedično, tijekom obrade električnim pražnjenjem, površina dijela je otvrdnuta.

Intenzivno odvođenje topline iz zone pražnjenja kroz susjedne mase hladnog metala i radne tekućine stvara uvjete za ultra-brzo otvrdnjavanje, što istovremeno s karburizacijom dovodi do stvaranja vrlo tvrdog sloja. Očvrsli površinski sloj čelika ima povećanu otpornost na habanje i niži koeficijent trenja od toplinski neobrađenog čelika. Struktura površinskog sloja bitno se razlikuje od strukture osnovnog metala i slična je strukturi bijeljenog sloja koji se pojavljuje na površini nekih lijevanih željeza. Stoga se ovaj sloj naziva "bijeli sloj". Dubina bijelog sloja ovisi o energiji impulsa, njihovom trajanju i termofizičkim svojstvima materijala koji se obrađuje. S dugotrajnim visokoenergetskim strujnim impulsima, dubina bijelog sloja jednaka je desetinkama milimetra, a s kratkim impulsima - stotinkama milimetra i mikronima.

Ojačavanje površinskog sloja metala (elektroerozivno legiranje). Jedna od prednosti metode obrade materijala električnom iskrom je da se pod određenim uvjetima naglo povećavaju svojstva čvrstoće površine obratka: tvrdoća, otpornost na habanje, otpornost na toplinu i otpornost na eroziju. Ova se značajka koristi za povećanje otpornosti na habanje alata za rezanje, kalupa, kalupa i dijelova strojeva, ojačavajući metalne površine metodom električne iskre.

Kod legiranja električnom iskrom koristi se obrnuti polaritet (obradak je katoda, alat je anoda); obrada se obično provodi u zračnom okruženju i, u pravilu, uz vibraciju elektrode. Oprema koja se koristi za izvođenje procesa kaljenja je malena i vrlo jednostavna za korištenje. Glavne prednosti metode oblaganja električnom iskrom su sljedeće: premazi imaju veću snagu prianjanja na osnovni materijal; površine koje se premazuju ne zahtijevaju prethodnu pripremu; Moguće je primijeniti ne samo metale i njihove legure, već i njihove sastave. Procesi koji se odvijaju tijekom kaljenja električnom iskrom su složeni i predmet su pomnog istraživanja. Suština otvrdnjavanja je u tome što tijekom pražnjenja električne iskre u zračnom okruženju dolazi do polarnog prijenosa materijala elektrode na radni komad. Preneseni materijal elektrode legira metal izratka i, kemijski se spajajući s disociranim atomskim dušikom iz zraka, ugljikom i materijalom izratka, tvori očvrsnuti sloj otporan na difuziju. U tom slučaju u sloju se pojavljuju složeni kemijski spojevi, visokootporni nitridi i karbonitridi, kao i otvrdnjavajuće strukture. Prema mišljenju stručnjaka, tijekom kaljenja električnom iskrom u površinskom sloju npr. čelika dolazi do procesa navedenih u tablici 1. 1.3.

Tablica 1.3

Pri kaljenju električnom iskrom mikrotvrdoća bijelog sloja je ugljični čelici može se povećati do 230 MPa, visina mikrohrapavosti obrađene površine je do 2,5 mikrona. Debljina sloja premaza dobivenog u nekim instalacijama je 0,003-0,2 mm.

4. Osnovne tehnologije elektroerozijske obrade metala

Tehnologije dimenzijske obrade metalnih dijelova.

Oblikovanje dijelova elektroerozivnom metodom može se izvesti prema sljedećim shemama.

1. Kopiranje oblika elektrode ili njezinog presjeka. U ovom slučaju, oblik elementa obratka koji se obrađuje je inverzni odraz radne površine alata. Ova operacija zove se šivanje. Postoje metode izravnog i obrnutog kopiranja. Kod izravnog kopiranja alat se nalazi iznad obratka, a kod kopiranja unatrag ispod njega. Metoda šivanja je jednostavna za izvođenje i naširoko se koristi u industriji. Na sl. Na slici 1.13 prikazan je dijagram elektroerozijske obrade metodom kopiranja oblika elektrode-alata. Tijekom obrade elektroerozijom, elektroda (1) se umeće u dio, čime se osigurava kopiranje elektrode.

2. Međusobno kretanje izratka i elektrode-alata. S ovom shemom moguće su operacije izrezivanja dijelova složenog profila i rezanja izradaka s elektrodama, elektroerozijskog brušenja i bušenja dijelova.

Riža. 1.13. : 1 - elektroda-alat, 2 - obradak, 3 - tekućina, 4 - posuda

Šivanje prozora, pukotina i rupa. Ova operacija se provodi na univerzalnim strojevima. Elektroerozivnom metodom šivaju se prorezi širine (2,5-10) mm i dubine do 100 mm. Kako bi se osiguralo uklanjanje produkata erozije iz međuelektrodnog razmaka, elektroda-alat se izrađuje u obliku slova T ili se debljina repnog dijela smanjuje za nekoliko desetinki milimetra u usporedbi s radnim dijelom. Brzina ušivanja pukotina je (0,5-0,8) mm/min, hrapavost obrađene površine je do 2,5 mikrona.

Obrada dijelova kao što su mreže i sita. Stvoreni su elektroerozivni strojevi koji omogućuju obradu mrežastih dijelova s brojem rupa do nekoliko tisuća. Strojevi mogu istovremeno obraditi više od 800 rupa promjera (0,2-2) mm u pločama od čelika otpornog na koroziju, mesinga i drugih materijala debljine do 2 mm. Kapacitet obrade do 10.000 rupa na sat.

Elektroerozivno brušenje. Ovo je jedna od vrsta elektroerozijske obrade koja se koristi za obradu obradaka visoke čvrstoće od čelika i tvrdih legura. U ovom slučaju, uklanjanje metala događa se pod utjecajem impulsnih pražnjenja između rotirajuće elektrode-alata i obratka koji se obrađuje, a ne kao rezultat mehaničkog djelovanja, kao kod abrazivnog brušenja.

Metode izravnog i obrnutog kopiranja imaju značajan nedostatak, a to je potreba za korištenjem elektrodnih alata složenog oblika. Istrošenost elektroda utječe na točnost izrade dijelova, tako da jedna elektroda-alat može proizvesti najviše 5-10 dijelova.

Metoda rezanja žice složene konture električnom iskrom povoljno se razlikuje od metoda kopiranja po tome što je ovdje alat tanka žica od bakra, mesinga ili volframa promjera od nekoliko mikrona do 0,5 mm, uključena u električni dijagram poput katode (vidi sl. 1.14).

Riža. 1.14. : 1 - žica, 2 - obradak, 3 - vodeći valjci, 4 - uređaj za regulaciju brzine izvlačenja žice.

Kako bi se uklonio učinak trošenja žice na točnost obrade, žica se premotava s jednog koluta na drugi, što omogućuje svim novim elementima da sudjeluju u radu. Pri premotavanju se primjenjuje lagana napetost. Valjci su instalirani u blizini obratka kako bi se žica usmjerila u odnosu na radni komad. Složeno konturno rezanje žicom koristi se za precizno rezanje izradaka, rezanje preciznih proreza, rezanje poluvodički materijali, obrada cilindričnih, konusnih vanjskih i unutarnjih površina.

Glavne prednosti elektroerozijske obrade alatom sa žičanom elektrodom uključuju visoku točnost i mogućnost široke automatizacije procesa.

Metoda obrade električnih kontakata. Električna kontaktna obrada materijala je vrsta elektroerozijske obrade. Njegova razlika je u tome što se impulsi električne energije stvaraju kao rezultat međusobnog pomicanja elektroda ili prekida električnog pražnjenja pri pumpanju tekućine pod pritiskom. Obrada električnog kontakta može se provesti s konstantnim i izmjenična struja, u zraku ili tekućini (voda s antikorozivnim dodacima). Tijekom obrade elektroda-alat i obradak potpuno su uronjeni u tekućinu ili se tekućina raspršivanjem dovodi u međuelektrodni razmak. Obrada se provodi pri značajnim strujama (do 5000 A) i naponima otvorenog kruga izvora napajanja od 18-40 V. Metoda električnog kontakta koristi se za izvođenje poluzavršnog tokarenja rotirajućih tijela, završnog rezanja, šivanja cilindričnih , oblikovane rupe i volumetrijske šupljine, glodanje i brušenje. Metoda električnog kontakta posebno je učinkovita pri obradi izradaka od čelika i legura koji se teško režu, kao i lijevanog željeza visoke tvrdoće, monokristala i materijala s visokim termofizičkim svojstvima.

Shematski dijagram instalacije za obradu električnih kontakata je sljedeći. Izradak i elektroda-alat, koji imaju os rotacijske simetrije i spojeni su na strujni krug s izvorom energije, nakon kontakta, izvode rotacijsko kretanje jedan u odnosu na drugi.

Ako su zadovoljeni uvjeti potrebni za provedbu procesa elektroerozije, metal se uklanja iz obratka.

Ojačavanje površinskog sloja metala (elektroerozivno legiranje)

Jedna od prednosti obrade metala električnim pražnjenjem je da se pod određenim uvjetima svojstva čvrstoće površine izratka naglo povećavaju. Ova se značajka koristi za poboljšanje otpornosti na habanje alata za rezanje, matrica, kalupa itd. Kod elektroerozivnog legiranja koristi se obrnuti polaritet (radni komad je katoda, alat je anoda) obrada se obično provodi s atomima alatne elektrode u električnom impulsnom načinu (vidi sliku 1.15) u zračnom okruženju; i to u pravilu uz vibraciju elektrode.

Riža. 1.15 Shema legiranja električnim pražnjenjem: 1 - elektroda-alat za legiranje, 2 - dio koji se legira

Glavne prednosti legiranja električnim pražnjenjem su sljedeće: prevlake imaju veći stupanj prianjanje na osnovni materijal; površine koje se premazuju ne zahtijevaju prethodnu pripremu; Moguće je primijeniti ne samo metale i legure, već i njihove sastave.

Procesi koji se odvijaju tijekom otvrdnjavanja električnim pražnjenjem su složeni i predmet su pomnog istraživanja. Međutim, bit kaljenja je da se tijekom pražnjenja električne iskre u zračnom okruženju materijal elektrode prenosi na radni predmet (vidi sl. 1.15). Preneseni materijal elektrode legira metal izratka i, kemijski se spajajući s dušikovim ionima zraka, ugljikom i materijalom izratka, tvori kaljeni sloj otporan na habanje koji se sastoji od nitrida, karbonitrida i drugih otvrdnjavajućih struktura.

Legiranjem električnom iskrom mikrotvrdoća bijelog sloja u ugljičnim čelicima može se povećati na 230 MPa. Debljina sloja premaza dobivenog u nekim instalacijama je 0,003-0,2 mm. Pri otvrdnjavanju površine strojnih dijelova (na primjer, pomoću instalacije IE-2M) moguće je dobiti sloj dubine do 0,5-1,6 mm s mikrotvrdoćom od 50-60 MPa (pri otvrdnjavanju s ferokromom).

Razlikuju se čista obrada, koja odgovara visokim naponima i niskim strujama kratkog spoja (do 20 A), i gruba obrada (grubo legiranje) pri niskim naponima od 50-60 V i strujama kratkog spoja iznad 20 A.

Rad na elektroerozivnim strojevima. Priprema elektroerozivnih strojeva za rad sastoji se od postavljanja obratka i elektrode-alata i provjere njihovih međusobnih položaja, pripreme kupke za rad i sustava za pumpanje radne tekućine, odabira i podešavanja načina rada generatora. Izradak se postavlja i učvršćuje izravno na stolu stroja ili u učvršćenju. Elektroda-alat se ugrađuje repom u glavno vreteno. Prilikom poravnanja koriste se indikatori, optički instrumenti i uređaji koji vam omogućuju promjenu položaja alata u odnosu na obradak i kut nagiba.

Nakon što provjerite položaj elektrodnog alata, napunite kupku radnom tekućinom, provjerite rad crpnog sustava i postavite potrebni tlak crpljenja. Postavite način rada generatora impulsa (polaritet, oblik impulsa, radni ciklus, učestalost ponavljanja impulsa, prosječna struja), koristeći odgovarajuće tablice i nomograme. Promjena polariteta napona generatora impulsa vrši se prebacivanjem strujnih vodova na stroj na utičnom konektoru. Kod rada s izravnim polaritetom (način električne iskre), negativni potencijal se primjenjuje na elektrodu, a pozitivni potencijal se primjenjuje na radni predmet. Za rad s obrnutim polaritetom (način električnog impulsa), izvodi se obrnuto prebacivanje. Električni parametri i načini rada podešavaju se pomoću prekidača koji se nalaze na kontrolnoj ploči. Podesite regulator napajanja postavljanjem preporučenog napona regulatora.

Ručna obrada materijala s gustom strukturom je neučinkovita, jer zahtijeva puno rada i ne daje visoku točnost. Među instalacijama koje u određenoj mjeri ili u potpunosti (ovisno o tipu i modelu) omogućuju automatizaciju procesa, manje su poznati elektroelektrični strojevi, iako imaju jedinstvene mogućnosti, po čemu se razlikuju od većine njihove “braće” u industriji. strojni park.

O značajkama, principu rada i specifičnoj primjeni strojeva s električnim pražnjenjem raspravljat će se u materijalu koji se nudi čitatelju.

Opće informacije

- Bez obzira na model, EDM strojevi imaju ograničenja u obradi dijelova. Mogu se koristiti za izvođenje raznih operacija samo ako je uzorak izrađen od materijala "vodljive" kategorije (metali, legure).

- Postoji nekoliko metoda elektroerozijskog utjecaja na proizvod, koje se razlikuju kako u načinu opskrbe električnim pražnjenjima tako iu parametrima impulsa. Sukladno tome, svi takvi strojevi omogućuju izradu dijelova na različite načine, ovisno o očekivanom rezultatu.

- Nedvojbena prednost elektroerozivnih instalacija je mogućnost obrade uzorka istovremeno u različitim smjerovima.

Što se može dogoditi kao rezultat prikazano je na dijagramima (najčešće opcije za korištenje strojeva s električnim pražnjenjem).

Metode obrade izradaka

- električni/pulsni;

- električni/iskra;

- anodno-mehanički;

- email/kontakt.

Vrste tehnoloških operacija

- Jačanje strukture.

- Mljevenje.

- Označavanje.

- Rezanje.

- Završna obrada.

- "Firmware".

- Segment.

- Kopiranje volumena.

- Obrada:

- elektroerozijski abraziv;

- anodno-mehanički;

- elektrokemijski;

- kombinirani.

Mogućnosti opreme za električno pražnjenje

Raspon upotrebe električnih erozivnih strojeva je uistinu golem. Glavne tehnološke operacije uključuju:

- dobivanje rupa (slijepi otvori, udubljenja) najsloženije konfiguracije, ako je potrebno, s nitima;

- uzorkovanje materijala do bilo koje dubine s unutarnjih površina uzoraka;

- izvođenje operacija koje je nemoguće ili ekonomski nepraktično izvoditi na drugim vrstama strojeva (strugovi);

- proizvodnja dijelova od materijala koji se teško obrađuju tradicionalnim alatima (na primjer, titan i legure na njegovoj osnovi).

Princip rada elektroerozivnih strojeva

Unatoč razlici u dizajnu opreme i primijenjenim metodama elektroerozijske obrade, princip rada ostaje isti.

Uobičajeno se proces može podijeliti u dvije tehnološke faze.

Prvi. Pod utjecajem pulsnih pražnjenja koja stižu "kroz kanal plazme" (10), struktura uzorka (2) u ovom području je uništena. Javljaju se u određenom trenutku kada se elektroda (4), koja je radni alat stroja, približi izratku. Električna energija se pretvara u toplinu, a kao rezultat, metal (legura) se topi u području koje zahtijeva specifikacija.

Drugi. Budući da su i dio i elektroda uronjeni u posudu posebnog sastava (najčešće je to ulje), metal djelomično isparava od visoke temperature, a preostala talina uklanja se iz radnog područja.

Ovisno o implementiranoj metodi obrade i inženjerskom rješenju u dizajnu stroja, parametri impulsa, tehnologija za njihovo stvaranje i niz drugih čimbenika u različitim modelima električnih instalacija mogu se razlikovati. Ali princip rada opreme ostaje isti.

Primijenjeni napon "probija" razmak između elektrode i "prazne ploče", što rezultira stvaranjem takozvanog "plazma kanala" koji karakterizira visoka temperatura. U podnožju ovog "stupa" pojavljuje se talina metala, koja se uklanja iz radnog područja.

U principu, takav "čudesni stroj" kao stroj za električno pražnjenje može se napraviti samostalno. Ali prividna jednostavnost sastavljanja je varljiva. Prije nego što krenete na posao, trebali biste procijeniti svoje snage. Glavna poteškoća s kojom će se suočiti "kućni majstor" je instalacija (a prije toga točan izračun parametara) generatora iskre. Osim toga, rad ovog stroja zahtijeva posebnu pažnju, jer se spremnik s uljem može zapaliti u bilo kojem trenutku. Autor nema namjeru odvratiti čitatelja od vlastitim radom kućanski elektroerozivni stroj, ali jednostavno moram obratiti pozornost na nekoliko točaka.