Ako proizvodnja zahtijeva veliki broj metalni proizvodi ili praznine istog uzorka, preporučljivo je koristiti metodu žigosanja. Utiskivanje metala izvodi se iz pločastog materijala koji se pritiskom na poseban način deformira do željenog oblika. Žigosanje metalnih proizvoda koristi se od davnina: prije mnogo stoljeća naši su preci na ovaj način izrađivali nakit, oružje i predmete za kućanstvo. Tada se to radilo ručno i znatno manjom brzinom, no sada je proces automatiziran, a izrada jednog dijela traje puno kraće.

Povijest procesa

Mehanizacija procesa započela je 1850-ih. Tada su se strojevi počeli povezivati s procesom štancanja metala, što je znatno ubrzalo proces proizvodnje i poboljšalo kvalitetu proizvoda.

A u 19. stoljeću došlo je do novog uzleta u proizvodnji metalnih dijelova štancanjem, što je dovelo do ere automobilske proizvodnje. Pomoću ove metode počele su se stvarati karoserije automobila i neki mehanički dijelovi.

Auto dijelovi

Od 1930-ih štancanje limenih dijelova počelo se koristiti u tvornicama za proizvodnju zrakoplov i jedrenjaka. I nakon 20 godina uveden je u industriju raketne znanosti.

Metoda utiskivanja metala postala je popularna zbog više razloga:

- proizvodni proces je mehaniziran i automatiziran korištenjem rotacijskih transportnih linija, što omogućuje maksimalno ubrzanje proizvodnje;

- moguća je izrada dijelova bilo kojeg oblika i parametara, koji mogu biti obradak ili gotov proizvod;

- postoji visoka preciznost proizvedenih dijelova, što omogućuje njihovu zamjenu jedni s drugima bez modifikacije alatima ili opremom;

- Moguće je proizvesti lagane proizvode visoke čvrstoće.

Štancanje metalnih dijelova koristi se za masivne proizvode koji se koriste kao slijepi dijelovi u konstrukciji automobila, brodova, zrakoplova te za male lagane dijelove poput kazaljki na satu. Pečaćenje duguje svoju popularnost velika brzina proizvodnja takvih proizvoda i gotovo neograničene mogućnosti za proizvodnju neodvojivih dijelova bilo koje veličine, što je tako važno u gradnji brodova i vlakova.

Tehnologija bušenja

Za izradu dijelova utiskivanjem koristi se metalni lim, tanka čelična traka ili traka.

Najčešće se dijelovi izrađuju hladnim štancanjem lima. Ovom vrstom proizvodnje dijelova metal dobiva dodatnu čvrstoću, što povećava vijek trajanja proizvoda.

Vruće žigosanje koristi se kada oprema ne može proizvesti snagu potrebnu za deformiranje hladnog metala u željeni oblik. Ili pri izradi proizvoda od neplastičnog metala. Listovi za proizvodnju dijelova vrućom metodom uzimaju se debljine manje od 5 mm.

Daljnji izbor proizvodne tehnologije ovisi o tome kako treba utjecati na metal, odnosno razlikuje li se tehnologija promjene oblika proizvoda od one koja se koristi za odvajanje. Kao rezultat operacija odvajanja, dio se odvaja od dijela.

To se može učiniti u krivulji ili u ravnoj liniji ili duž konture. Metal se odvaja pomicanjem dijelova izratka u različitim smjerovima. Za odvajanje se koristi nekoliko operacija, u kojima se koristi preša s posebnim alatima.

Vrste operacija razdvajanja:

- Rezanje - dijelovi metalnog izratka podijeljeni su duž figurirane linije ili u ravnoj liniji. Preša za ovu vrstu rada naziva se škare. Pomoću ove operacije proizvode se dijelovi i obradaci spremni za uporabu, koji se zatim modificiraju na druge načine.

- Urezivanje je operacija djelomičnog odrezivanja dijela obratka pod pritiskom uz zadržavanje cjelovitosti dijela.

- Obrezivanje - uklonjeno mali detalj obratka, dok dio metala odlazi u otpad.

- Probijanje – u limu se formiraju rupe različitih oblika. Dio metalne baze smatrat će se otpadom i mora se ukloniti.

- Rezanje - oblikuje proizvod iz obratka, čija je kontura zatvorena.

- Čišćenje – omogućuje vam uklanjanje neravnih rubova i davanje urednog izgleda proizvodu poravnavanjem rubova.

- Piercing (perforacija) - udubljenje se pravi u proizvodu pomoću alata u obliku stošca.

Utiskivanje dijelova koji mijenjaju oblik također ima nekoliko vrsta. Operacije ove vrste koriste se za promjenu oblika i veličine izratka od lima bez uništavanja materijala.

Vrste operacija promjene oblika:

- Obrada rupa - oblikovanje rubova željenog oblika i veličine oko rupa izratka.

- Contour flanging – oblikovanje rubova željenog oblika i veličine duž konture proizvoda. Obično se ova metoda koristi za obradu krajeva cijevi za pričvršćivanje prirubnica.

- Crtanje je volumetrijsko žigosanje, zbog čega se trodimenzionalni proizvodi dobivaju iz ravnog metalnog lima, šupljeg iznutra. Na ovaj način izrađuju se dijelovi polukuglastog, kutijastog, stožastog, cilindričnog i drugih oblika. Napa može biti sekvencijalna, s ravnom stezaljkom u ravnoj matrici ili s kukom.

- Krimpovanje je sužavanje krajeva dijelova izrađenih od lima koji su iznutra šuplji pomoću konične matrice. Kraj dijela je umetnut velikom silom u lijevak matrice.

- Savijanje – metalni obradaci dobivaju savijanje koje zahtijeva dizajn. Postoji nekoliko vrsta savijanja, ovisno o konačnom obliku proizvoda: V-oblik ili jednokutni, U-oblik ili dvokutni, višekutni, cijevni i zakrivljeni.

- Kalupljenje – dok kontura proizvoda ostaje nepromijenjena, veličina i oblik njegovih dijelova se mijenjaju. Postoji nekoliko vrsta kalupljenja: može biti s prethodno postavljenim, ili se može izvesti cilindričnim probijačem s ravnim krajem.

Vruće utiskivanje, automatske linije

Značajke hladnog žigosanja

Hladno štancanje limova prikladno je ne samo za proizvode izrađene od legiranih i ugljičnih čelika, već i za aluminij i legure ovih metala. S ovom metodom, izbor žigosanih materijala može ići dalje od metala. Matrice za ovu vrstu mogu se koristiti za izradu dijelova od kartona, kože, polimernih legura i gume.

Proizvodi za izradu kojih je korišteno hladno metalno štancanje odlikuju se visokom čvrstoćom, točnošću parametara i oblika, kao i kvalitetom površine.

U nekim slučajevima čistoća površine odgovara klasi 8. Obično se čistoća površine dijela kreće od klase 2 do klase 6, što je prosjek. Ali ovdje morate uzeti u obzir brzinu proizvodnje, koja je na najvišoj razini.

Ali u isto vrijeme, pri obradi metala hladnim štancanjem, plastičnost materijala se smanjuje. Uslijed povećanja čvrstoće, metal postaje krt, što je jedan od nepobitnih nedostataka ove vrste obrade metala.

Kako bi se spriječili ovi negativni aspekti između operacija koje se izvode tijekom hladnog štancanja, obradak se podvrgava. To se zove rekristalizacijsko žarenje.

Gotovi proizvodi izrađeni ovom tehnologijom kombiniraju povećanu čvrstoću hladno otisnutog proizvoda i duktilnost koju je metal imao prije obrade.

Da biste odabrali prešu za korištenje i dizajnirali kalupe, morate poznavati i uzeti u obzir veliki broj svojstava sirovina od kojih će se proizvodi proizvoditi. U suprotnom, kvaliteta proizvoda ili same opreme može biti oštećena.

Za izvođenje operacija žigosanja izrađuje se pojedinačni pečat za svaku vrstu proizvoda prema traženim parametrima. To se radi u nekoliko koraka:

- Izrađuje se skica žiga potrebne konfiguracije.

- Uzorak rezanja materijala proučava se i provjerava u specijaliziranom programu na računalu.

- Ako program ili osoba identificira neslaganje između skice i stvarnih zahtjeva, skica se uređuje.

- Dizajn se provjerava na usklađenost veličine.

- Na skici su naznačene točne dimenzije i položaj rupa na radnoj strani pečata.

U pripremnoj fazi žigosanja uzima se u obzir sljedeće:

- Električna vodljivost i magnetska vodljivost upotrijebljenog materijala.

- Čvrstoća na mehanička naprezanja i tvrdoća metala.

- Udarna čvrstoća korištenog metala.

- Težina obratka.

- Otpornost metala na habanje i njegova otpornost na koroziju, što utječe na vijek trajanja žigosanog proizvoda.

- Otpornost na toplinu i toplinska vodljivost obrađenog metala.

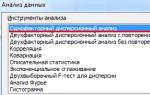

Oprema

Štancanje lima vrši se pomoću preše i žiga. Preša služi za stvaranje pritiska, odnosno sam proces štancanja, a štambilj daje proizvodu željeni oblik. Pečat je izrađen od alatni čelici a sastoji se od štanca i matrice.

Proces deformacije događa se uz pomoć udarca i matrice u trenutku njihovog približavanja. Pokretni dio je gornja polovica pečata, pričvršćena na prešu, odnosno na njen klizač.

Donja polovica ostaje nepomična i uključena radna površina oprema. Ako se ne utiskuje čelik, ali je materijal mekan, tada radni dijelovi pečata mogu biti izrađeni od polimernih legura ili drva.

Pri proizvodnji pojedinačnog, posebno velikog proizvoda štancanjem, obično se ne koristi preša, već posebna naprava izrađena od lijevanog željeza ili betonske matrice i posude s tekućinom (obično vodom). Na matricu se postavlja metalni list, a iznad njega tekući bušilica.

Učvršćenje betonske matrice

Da bi se stvorio pritisak u tekućini potreban da se metal deformira u željeni oblik, u spremniku se detonira punjenje na bazi baruta ili se u vodu pusti električno pražnjenje dovoljne snage.

Za rezanje lima koriste se škare, a ne preša. Dolaze u nekoliko vrsta:

- s paralelnim noževima;

- disk;

- giljotina;

- vibracija.

Najčešće se koriste vibrirajuće škare.

Za kvalitetnu izradu proizvoda potrebno je pažljivo odabrati prešu za svaku vrstu operacije i materijal koji se obrađuje. Postoji nekoliko vrsta preša:

- čekić ( maksimalna brzina do 20 m/s).

- Hidraulična preša (maksimalna brzina do 0,3 m/s);

- Crank machine (maksimalna brzina do 0,5 m/s);

- Stroj rotacijskog tipa (maksimalna brzina 8 m/s);

- Stroj za pulsno žigosanje (maksimalna brzina do 300 m/s).

Strojevi s radilicom prikladni su za većinu vrsta operacija. Mogu imati od jednog do četiri koljenasta mehanizma. Princip rada mehanizma radilice može se opisati prema sljedećem dijagramu:

- Pogonski elektromotor prenosi kretanje na koljenasto vratilo kroz kinematski lanac, koji se sastoji od tarne spojke i pogona klinastim remenom.

- Klipnjača podesive duljine pokreće klizač radilice.

- Nožna papučica preko kvačila pokreće radni hod preše.

Oprema za utiskivanje proizvoda složenih konfiguracija može imati nekoliko klizača.

Video: Štancanje listova

Zatražite povratni poziv:

Jedan od smjerova tvrtke Spetsstanmash Plant LLC je razvoj, dizajn i proizvodnja matrica za metalno utiskivanje.

Sa solidnim iskustvom iza sebe, naši kvalificirani stručnjaci mogu jamčiti visoke kvalitete proizvedena oprema, strogo poštivanje svih zahtjeva naručitelja, završetak radova u dogovorenom roku.

Matrice su potrebne za izradu sličnih dijelova (žigosanje) primjenom visokog pritiska na obradak, pri čemu se metal deformira prema unaprijed pripremljenom predlošku.

Pečati se izrađuju po narudžbi i poklanjaju se visoke zahtjeve u smislu pouzdanosti, točnosti i kvalitete, budući da takva oprema izravno ovisi izgled proizvedenih proizvoda. Uz pomoć pečata izrađuju se i najjednostavniji dijelovi i prilično složeni.

Minimalno vrijeme izrade je 10 radnih dana i ovisi o karakteristikama pojedinog proizvoda, dostupnosti odgovarajućeg obratka i drugim čimbenicima.

Od nas možete naručiti ne samo opremu, već i tako potrebnu uslugu u industriji kao što je štancanje metala i druge usluge obrade metala.

Korišteni materijali

Kod hladnog štancanja koriste se sljedeće:

- legirani i ugljični čelik,

- legure bakra i aluminija.

Koriste se i nemetalni materijali - koža, ebonit, plastika i guma. Praznine bilo kojeg oblika savršene su za utiskivanje: trake, role i listovi.

Obrada plastičnih materijala hladnim štancanjem značajno proširuje mogućnosti proizvodnih poduzeća. Ovako izrađene dijelove karakterizira povećana čvrstoća i mala težina.

Uz pomoć markica proizvodi se širok raspon varijacija oblika: od neupadljivih kazaljki na satovima do masivnih bočnih nosača kamiona. U vagonarstvu i brodogradnji koriste se veliki mehanički sklopovi izrađeni utiskivanjem lima, a zatim zavareni u jedan dio. Naručivanjem izrade pečata od nas, moći ćete proizvesti i najsloženije dijelove tankih stijenki.

Izrada pečata ili usluge žigosanja bilo koje složenosti, naručene od Spetsstanmash Plant LLC, uzeti minimalno vremena s obzirom na to da imamo svoje učinkovita proizvodnja. Proizvodnju opreme i žigosanje provode isključivo iskusni stručnjaci u modernim radionicama.

Štancanje poput proces obrada metalnih dijelova omogućuje dobivanje gotovih proizvoda ravnog ili volumetrijskog tipa, koji se razlikuju po obliku i veličini. Prilikom izvođenja štancanja, radni alat može biti žig postavljen na prešu ili drugu vrstu opreme. Ovisno o uvjetima izvođenja, utiskivanje metala može biti toplo i hladno. Ove dvije vrste ove tehnologije zahtijevaju korištenje različite opreme i usklađenost s određenim tehnološkim standardima.

Značajke tehnologije

Možete se upoznati sa zahtjevima GOST-a za obradu metala žigosanjem preuzimanjem dokumenta u pdf format slijedite link ispod.

Osim podjele na toplo i hladno, štancanje metalnih proizvoda dijeli se i na niz drugih kategorija ovisno o namjeni i tehnološkim uvjetima. Dakle, operacije utiskivanja, kao rezultat kojih se odvaja dio metalnog obratka, nazivaju se operacijama odvajanja. To posebice uključuje rezanje, sjeckanje i probijanje metalnih dijelova.

Druga kategorija takvih operacija, kao rezultat kojih utisnuti lim mijenja svoj oblik, jesu operacije utiskivanja promjene oblika, koje se često nazivaju oblikovanjem. Kao rezultat njihove izvedbe, metalni dijelovi mogu biti podvrgnuti izvlačenju, hladnom istiskivanju, savijanju i drugim postupcima obrade.

Kao što je gore navedeno, postoje vrste utiskivanja, poput hladnog i vrućeg, koje, iako se provode prema istom principu, koji uključuje deformaciju metala, imaju niz značajnih razlika. , koji uključuje njihovo prethodno zagrijavanje na određenu temperaturu, koristi se uglavnom u velikim proizvodnim poduzećima.

To je prvenstveno zbog prilično visoke složenosti takve tehnološke operacije, za čiju je kvalitetnu provedbu potrebno napraviti preliminarni proračun i točno promatrati stupanj zagrijavanja obratka koji se obrađuje. Vrućim utiskivanjem od lima različitih debljina izrađuju se kritični dijelovi kao što su kotlovska dna i drugi polukuglasti proizvodi, trupovi i drugi elementi koji se koriste u brodogradnji.

Za zagrijavanje metalnih dijelova prije vrućeg utiskivanja koristi se oprema za grijanje, koja može pružiti točnost temperaturni režim. Električni, plazma i drugi grijaći uređaji mogu se koristiti posebno za ovu funkciju. Prije početka vrućeg utiskivanja potrebno je ne samo izračunati stope zagrijavanja dijelova koji se obrađuju, već i razviti točan i detaljan crtež gotovog proizvoda, koji će uzeti u obzir skupljanje rashladnog metala.

Prilikom izrade metalnih dijelova, proces oblikovanja gotovog proizvoda događa se samo zbog pritiska koji radni elementi preše vrše na obradak. Zbog činjenice da se praznine ne zagrijavaju tijekom hladnog štancanja, ne podliježu skupljanju. To nam omogućuje proizvodnju gotovih proizvoda koji ne zahtijevaju daljnje mehaničke modifikacije. Zato se ova tehnologija smatra ne samo prikladnijom, već i ekonomičnom isplativa opcija obrada.

Ako vješto pristupite pitanjima projektiranja veličine i oblika izradaka i naknadnog rezanja materijala, možete značajno smanjiti njegovu potrošnju, što je posebno važno za poduzeća koja proizvode svoje proizvode u velikim serijama. Materijal od kojeg se uspješno utiskuju obradaci može biti ne samo ugljični ili legirani čelik, već i aluminij i bakrene legure. Štoviše, prikladno opremljena preša za štancanje uspješno se koristi za obradu izradaka od materijala poput gume, kože, kartona i polimernih legura.

Separacijsko žigosanje, čija je svrha odvojiti dio metala od obratka koji se obrađuje, vrlo je česta tehnološka operacija koja se koristi na gotovo svim proizvodni pogon. Takve operacije, koje se izvode pomoću posebnog alata montiranog na preši za žigosanje, uključuju rezanje, probijanje i probijanje.

Tijekom procesa rezanja metalni dijelovi se odvajaju u zasebne dijelove, a takvo odvajanje se može izvesti po ravnoj ili zakrivljenoj liniji rezanja. Za izvođenje rezanja mogu se koristiti različiti uređaji: diskovi i vibracioni strojevi, giljotinske škare i sl. Rezanjem se najčešće režu metalni obradaci za daljnju obradu.

Probijanje je tehnološka operacija tijekom koje se iz metalnog lima dobivaju dijelovi sa zatvorenom konturom. Probijanjem se izrađuju rupe različitih konfiguracija u limovima. Svaka od ovih tehnoloških operacija mora biti pažljivo isplanirana i pripremljena kako bi rezultat bio kvalitetan gotov proizvod. Konkretno, geometrijski parametri korištenog alata moraju biti točno izračunati.

Perforirani lim se dobiva probijanjem rupa pomoću preše za bušenje.

Tehnološke operacije utiskivanja, tijekom kojih se mijenja početna konfiguracija metalnih dijelova, su oblikovanje, savijanje, izvlačenje, prirubnica i prešanje. Savijanje je najčešća operacija promjene oblika, tijekom koje se na površini metalnog obratka formiraju područja savijanja.

Crtanje je volumetrijsko žigosanje, čija je svrha dobivanje iz stana metalni dio volumetrijski proizvod. Uz pomoć crtanja metalni lim se pretvara u proizvode cilindrične, stožaste, hemisferične ili kutijaste konfiguracije.

Duž konture proizvoda od lima, kao i oko rupa koje se u njima izrađuju, često je potrebno oblikovati bočnu stranu. Flangiranje se uspješno nosi s ovim zadatkom. Krajevi cijevi na koje je potrebno postaviti prirubnice također se podvrgavaju ovoj obradi, koja se izvodi pomoću posebnog alata.

Uz pomoć prešanja, za razliku od prirubnica, krajevi cijevi ili rubovi šupljina u limovima nisu prošireni, već suženi. Prilikom izvođenja takve operacije, koja se izvodi pomoću posebne konusne matrice, dolazi do vanjske kompresije lima. Kalupljenje, koje je također jedna od vrsta štancanja, uključuje promjenu oblika pojedinih elemenata štancanog dijela, dok vanjska kontura dijela ostaje nepromijenjena.

Volumetrijsko žigosanje, koje se može izvesti različitim tehnologijama, zahtijeva ne samo pažljive preliminarne izračune i izradu složenih crteža, već i korištenje posebno proizvedene opreme, pa je implementacija takve tehnologije kod kuće problematična.

Alati i oprema

Čak i obrada mekih metala, posebno štancanje aluminija, zahtijeva upotrebu posebne opreme, što mogu biti giljotinske škare, ručica ili. Osim toga, morate znati izračunati potrošnju materijala i izraditi tehničke crteže. U ovom slučaju treba uzeti u obzir zahtjeve sadržane u relevantnom GOST-u.

Žigosanje, koje ne zahtijeva prethodno zagrijavanje obratka koji se obrađuje, izvodi se uglavnom na hidrauličkim prešama, čija je proizvodnja regulirana GOST-om. Raznolikost serijskih modela ove opreme omogućuje vam odabir stroja za proizvodnju proizvoda različitih konfiguracija i ukupnih dimenzija.

Prilikom odabira preše za štancanje, prije svega se trebate usredotočiti na zadatke za koje je potrebna. Na primjer, oprema za žigosanje koristi se za obavljanje tehnoloških operacija kao što su rezanje ili probijanje jednostavna radnja, čiji klizač i podloške čine mali pomak tijekom obrade. Za izvođenje izvlačenja potrebna je dvosmjerna oprema čiji klizač i podložne pločice tijekom obrade čine znatno veći hod.

Prema dizajnu, prema GOST-u, oprema za žigosanje podijeljena je u nekoliko vrsta, i to:

- jednostruka ručica;

- dvije radilice;

- četiri ručice.

Na prešama posljednje dvije kategorije ugrađeni su klizači veće veličine. Međutim, bez obzira na dizajn, svaka preša za žigosanje opremljena je matricom. Glavno kretanje, zbog kojeg se obradak obrađuje na preši za žigosanje, izvodi klizač, čiji je donji dio povezan s pomičnim dijelom žiga. Da bi prenio takvo kretanje klizaču za prešu, pogonski elektromotor je povezan s njim preko elemenata kinematičkog lanca kao što su:

- prijenos klinastim remenom;

- startna spojka;

- podloške;

- radilica;

- klipnjača, s kojom možete prilagoditi hod klizača.

Za pokretanje klizača, koji čini klipno kretanje prema radnom stolu preše, koristi se nožna papučica za prešanje, izravno povezana sa startnom spojkom.

Preša s četiri šipke ima nešto drugačiji princip rada, čiji radni dijelovi stvaraju silu sa središtem u sredini četverokuta kojeg čine četiri klipnjače. Zbog činjenice da sila koju stvara takva preša ne pada na središte klizača, ovaj se uređaj uspješno koristi za proizvodnju proizvoda čak i vrlo složenih konfiguracija. Preše ove kategorije posebno se koriste za proizvodnju asimetričnih proizvoda značajnih dimenzija.

Za izradu proizvoda složenijih konfiguracija koristite oprema za prešanje pneumatski tip, značajka dizajna a to je da može biti opremljen s dva ili čak tri klizača. U preši s dvostrukim djelovanjem istodobno se koriste dva klizača, od kojih jedan (vanjski) osigurava fiksaciju obratka, a drugi (unutarnji) rasteže površinu metalnog lima koji se obrađuje. Prva stvar u radu takve preše, čiji su parametri dizajna također regulirani GOST-om, uključuje vanjski klizač koji fiksira radni komad kada dosegne najnižu točku. Nakon što je unutarnji klizač obavio svoj posao izvlačenja lima, vanjski radni element se podiže i oslobađa izradak.

Proizvodnja dijelova pomoću štancanja traje vodeće mjesto u tehnologiji oblikovanja metala i koristi se u raznim industrijama.

Posebno je važno štancanje metalnih proizvoda od valjanih limova. Temelji se na plastičnoj deformaciji metala bez zagrijavanja pomoću posebnih žigova. Ova metoda plastične deformacije dijelova naširoko se koristi za izradu dijelova. različite veličine i složene oblike s velikom preciznošću, što je nemoguće postići drugim metodama obrade.

Koriste se za sklapanje proizvoda velikih dimenzija u strojogradnji, u automobilskoj i brodogradnji, kao iu industriji instrumenata i svakodnevnom životu, gdje su često potrebni različiti minijaturni dijelovi.

Žigosanje je postupak kojim se mehaničkim djelovanjem pritiskom na dijelove daje željeni oblik i dobivanje dimenzija zadanih dokumentima. Glavni smjer štancanja je proizvodnja dijelova od praznina, koji se koriste kao valjani listovi. Pod djelovanjem tlačne sile izradak se deformira i dobiva željenu konfiguraciju.

Razlikuje se utiskivanje toplim postupkom s zagrijavanjem obratka i hladnim postupkom bez prethodnog zagrijavanja. Štancanje limenih dijelova izvodi se bez prethodnog zagrijavanja.

Tlačna deformacija s zagrijavanjem obratka koristi se u proizvodnji dijelova od metala koji nemaju dovoljnu duktilnost, a uglavnom se koristi u proizvodnji malih serija volumetrijskih proizvoda od metalnih limova debljine unutar 5 milimetara.

Tehnološki proces vrućeg metalnog štancanja uvelike se podudara s redoslijedom operacija rad na hladnom praznine Razlika je u prethodnom zagrijavanju početnih dijelova u pećima na temperaturu koja osigurava plastičnost metala. Ovo uzima u obzir stupanj savijanja dijela tijekom hlađenja, kao i njegovo skupljanje tijekom obrade deformacije, što utječe na njegovu veličinu. Kako bi se uklonila odstupanja od potrebnih dimenzija za dijelove dobivene vrućim utiskivanjem, izrađuju se velika dopuštena odstupanja.

U proizvodnji dijelova od štancanog lima uglavnom se koristi metoda hladnog štancanja.

Hladno štancanje limova

Tehnologija hladnog deformiranja valjanih limova pomoću markica uključuje promjenu oblika i dimenzija proizvoda uz zadržavanje njihove izvorne debljine.

Kao materijal za izradu hladno otisnutih proizvoda, trake, listovi ili tanke trake koriste se uglavnom od niskougljičnog i duktilnog čelika, kao i bakra, mjedi (sadrži preko 60% bakra), aluminija, magnezija, titana i drugih duktilnih legura. Upotreba legura dobre duktilnosti za utiskivanje je zbog činjenice da su lako podložne promjenama deformacije.

Za izvođenje hladnog štancanja lima koriste se različite operacije koje ovise o zadatku postizanja određenog oblika izratka. Dijele se na efekte razdvajanja i efekte promjene oblika.

1. Tijekom separacijskih deformacija materijal izratka se djelomično odvaja duž zadane konture. Odvajanje se provodi pomicanjem dijela metala u odnosu na glavni radni komad. Takve operacije su rezanje, probijanje i druge.

Razmotrimo kako se provode neke operacije odvajanja.

rezanje

Kod rezanja se određeni dio odvaja od dijela tako da se reže po kovrčavoj ili ravnoj liniji. Ova operacija odvajanja izvodi se pomoću preše izrađene u obliku drugačijeg dizajna.

Ova operacija je uglavnom namijenjena pripremi izratka za druge metode obrade.

Probijanje

Operacija koja se naziva probijanje koristi se za stvaranje rupa različitih oblika u izratku. Tijekom probijanja, dio metala se potpuno uklanja iz obratka, a njegova težina se smanjuje.

Na slici je prikazan dijagram procesa probijanja.

Sječa

Postupkom izrezivanja metalnog dijela gotov proizvod ima zatvorenu konturu.

Slika prikazuje dijagram za izradu dijela pomoću rezanja.

2. Oblikotvorne deformacije uključuju promjene u obliku i veličini proizvoda kada se pomiču njegova pojedina područja, a da ne dovedu do njegovog općeg uništenja. To uključuje izvlačenje, savijanje, reljefno oblikovanje, uvijanje, savijanje i druge operacije.

Razmotrimo neke vrste operacija koje ne dovode do fizičkog uništenja obrasca.

napa

Koristeći crtanje, šuplji volumetrijski proizvodi dobivaju se iz ravnih limova. Na primjer, na ovaj način se izrađuju dijelovi u obliku polukugle, cilindra, stošca, kocke i drugih vrsta. Slika prikazuje različite opcije nape.

Savijanje

Pomoću operacije proizvod dobiva zadani oblik savijanja. Ovisno o vrsti savijanja, ova operacija omogućuje dobivanje zakrivljenih proizvoda različitih konfiguracija. Neki od njih prikazani su na slici.

Reljefni kalup

Ova vrsta operacije uključuje modifikaciju lokalnih dijelova proizvoda, njegova vanjska konfiguracija ostaje nepromijenjena. Slika prikazuje dijagrame nekih operacija kalupljenja:

Također je moguće koristiti kombinirane operacije, uključujući odvajanje i oblikovanje jednog dijela.

Tehnološki proces hladnog utiskivanja sastoji se od faza koje su povezane s prirodom operacije deformacije i ovise o vrsti opreme za utiskivanje.

Razvoj tehničkog procesa provodi se u sljedećem slijedu:

- Navedena je struktura glavnih operacija, uključujući njihovu prirodu, količinu i redoslijed izvršenja.

- Izračunavaju se početne, među i gotove dimenzije dijela, kao i potrebne sile deformacije za postizanje željenog rezultata.

- Dirigirano dokumentacija tehnološki proces.

U tehnički proces mogu se uvesti dodatne operacije, pomoću kojih se obradak dovodi u oblik pogodan za obradu. To uključuje čišćenje, ravnanje listova, nanošenje maziva i druge radnje.

Preša za štancanje metala

Sve operacije hladnog žigosanja mogu se izvesti posebnom opremom, od kojih je glavna preša za žigosanje. Njegov uređaj može se temeljiti na mehanici ili pomoću hidraulike.

Mehaničke vrste uključuju:

- ekscentrične preše;

- preše pomoću koljenastog mehanizma.

Preša za štancanje s radilicom koristi se za izvođenje operacija bušenja, bušenja i izvlačenja.

Dizajn i princip rada koljenaste preše

Svaka preša namijenjena za štancanje proizvoda uključuje glavne komponente, koje uključuju: mehanizam koji ga pokreće i uređaj koji provodi izravno štancanje.

Radni mehanizam je koljenasto vratilo, koje pokreće električni pogon. Da bi to učinio, električni motor, kada se zamašnjak okreće, prenosi rotaciju na mehanizam radilice pomoću prijenosa zupčanika.

Vršeći recipročne radnje, klizač radilice pokreće uređaj za utiskivanje, koji silom pritiska proizvodi plastičnu deformaciju.

Glavni dijelovi takve preše izrađeni su od čelika visoke čvrstoće i dodatno su ojačani kako bi se dobila potrebna krutost.

Uređaj za hidrauličku prešu

Hidraulična preša za utiskivanje metala koristi se za stvaranje trodimenzionalnih oblika prešanjem metala.

Načelo rada takvog mehanizma temelji se na pritisku tekućine smještene u dva rezervoara, koji su opremljeni klipovima. Spremnici su povezani cjevovodom. Kao rezultat tlaka u tekućini koji nastaje u trenutku njenog upumpavanja u cilindar iz drugog rezervoara, prenosi se na klizač i pokreće ga. Prilikom pomicanja klizač velikom snagom pritišće obradak.

Izrada matrica za hladno štancanje metala

Radni uređaj svakog stroja za prešanje je sam pečat. Sadrži dva radna dijela koji se nazivaju matrica i probijač. Tijekom rada pomičan je samo gornji dio pečata - bušilica pričvršćena za stakalce. Matrica se nalazi ispod i ostaje nepomična.

Lim se deformira kada se probijač pritisne na matricu s izratkom koji se nalazi na njemu.

Razvoj crteža i izrada matrica za prešu podliježu povećanim zahtjevima, jer o njihovoj točnosti ovisi ispravno oblikovanje proizvoda.

Takav se rad provodi korak po korak u sljedećem slijedu:

- izrađuje se skica žiga;

- pomoću računalnog dijagrama pečata sastavljenog prema poseban program, provjerava se racionalno rezanje materijala;

Omogućuje izradu ravnih ili trodimenzionalnih proizvoda.

Proizvodnja se odvija pomoću pečata koji su pričvršćeni na prešu ili pomoću drugih elemenata. Postoje dvije vrste štancanja lima: vruće štancanje i hladno štancanje.

U članku ćemo pogledati kako se vruće razlikuje od hladnoće, koji se standardi moraju poštivati u procesu, a također ćete saznati je li moguće izraditi dijelove ovom metodom vlastitim rukama kod kuće.

Kako se vrši žigosanje?

Ovisno o tome koji se tehnološki standardi koriste, žigosanje dijelova može značajno varirati.

Prva vrsta žigosanja uključuje rezanje, sjeckanje ili bušenje materijala – naziva se dijeljenje.

Postoji i mogućnost štancanja, kada se vrši oblikovanje, izvlačenje, hladno istiskivanje i druge manipulacije limom.

Također postoji toplo i hladno štancanje lima.

Vruće žigosanje koristi se samo za velika proizvodnja: Ovom metodom izrađuju se dna za kotao, razni dijelovi u obliku polukugli, bove i sl.

Tipično, vruće žigosanje se koristi za proizvodnju dijelova koji se koriste za izradu trupova i drugih komponenti povezanih s brodogradnjom.

Za izradu volumetrijskog ili ravnog dijela najprije vam je potreban komad lima debljine do 4 mm.

Prije početka rada uvijek se provodi izračun i poštuju se standardi grijanja - ovo je prilično tanak i težak posao, tako da se vruće žigosanje ne koristi kod kuće.

Inače, tehnologija i izračuni slični su metodi hladnog žigosanja, o čemu ćemo kasnije govoriti.

Prije početka rada morate napraviti izračune i nacrtati crteže dijelova, a proračun mora uzeti u obzir da se metal uvlači tijekom rezanja, probijanja ili savijanja.

Kod vrućeg utiskivanja koristi se posebna oprema za zagrijavanje dijelova - plamene peći ili peći na električnu energiju ili druga oprema za električno grijanje.

Također morate osigurati poštivanje standarda procesa i točnih izračuna.

U hladnom štancanju, preša se stvara pritiskom i ne koristi se takva oprema.

Hladna vrsta metalnog štancanja je praktičnija, jer... u ovom slučaju moguće je proizvesti gotove proizvode koji ne zahtijevaju dodatno rezanje.

Tijekom hladnog štancanja mogu se proizvesti i volumetrijski i ravni dijelovi velikih ili malih veličina.

Općenito, tehnologija metalnog žigosanja je isplativ postupak, jer uključuje smanjenje potrošnje materijala uz visoku produktivnost. To je posebno vidljivo u masovnoj proizvodnji dijelova.

Hladno utiskivanje dijelova provodi se pomoću čelika ugljičnog ili legiranog podrijetla, kao i legura aluminija i bakra.

Oprema za hladno žigosanje sposobna je obraditi ne samo metalne predmete, već i karton, kožu, gumu, plastiku i druge elemente.

Hladno žigosanje može biti dvije vrste: odvajanje i mijenjanje oblika.

Metalno razdjelno utiskivanje je rezanje, probijanje ili probijanje dijelova.

Rezanje dijelova uključuje dijeljenje metalnog izratka na dijelove duž unaprijed određenih krivulja ili ravnih linija.

Rezanje se široko koristi u proizvodnji - koristi se za izradu gotovih dijelova ili za rezanje lima, dijeleći ga na trake potrebne veličine.

Rezanje zahtijeva posebnu opremu, naime disk ili vibrirajuće, giljotinske ili druge profesionalne škare.

Tehnologija rezanja lima podrazumijeva izradu dijelova koji imaju zatvorenu petlju. A proces probijanja se koristi za izradu rupa potrebnog oblika u dijelu.

Žigosanje praznina može se obaviti vlastitim rukama ili po narudžbi. Međutim, kada samostalan rad morate se pridržavati propisanih standarda, što nije tako jednostavno.

Ovaj proces uključuje sljedeće elemente: savijanje, izvlačenje, obrubljivanje, presovanje i oblikovanje. Proces savijanja stvara zakrivljene dijelove.

Prilikom izvlačenja iz ravnog obratka izrađuje se trodimenzionalni šuplji prostorni dio.

Izvlačenjem je moguće izrađivati predmete valjkastog, poluloptastog, kutijastog ili stožastog oblika od prirobaka.

Prilikom obrubljivanja dijelova izrađuju se rubovi koji idu oko vanjske konture lima i blizu prethodno napravljenih rupa.

Prirubnice se obično koriste za obradu krajeva cijevi na koje se ugrađuju prirubnice.

Obično se volumetrijski ili šuplji dio podvrgava procesu stiskanja - uz njegovu pomoć dijelovi dobivaju suženi krajnji dio.

To se događa pomoću konusne matrice pomoću vanjske kompresije metalnog lima. Tijekom oblikovanja mijenja se oblik dijelova, zadržavajući oblik obrisa izvana.

Vrijedno je napomenuti da se najčešće žigosanje metalnih proizvoda vrši po narudžbi, jer potreban potrebna oprema, što se ne može učiniti kod kuće.

Što je potrebno za žigosanje?

Tehnologija štancanja dijelova od lima zahtijeva posebnu opremu: to su škare, preša i hidraulička preša, koji ima nekoliko podložaka i površinu matrice.

Također je potrebno pridržavati se standarda rada i proračuna materijala.

Za hladno utiskivanje najčešće se koristi hidraulična preša, jer Ova oprema dolazi u različitim izvedbama i omogućuje proizvodnju dijelova različitih oblika uz smanjenu potrošnju materijala.

Također, izbor preše ovisi o radu koji treba obaviti s obratkom.

Na primjer, za rezanje i probijanje potrebna je preša jednostavnog djelovanja, koju karakterizira mali hod klizača i podložaka, kao i smanjenje potrošnje materijala.

Za izradu nape potrebna je preša koja ima dvostruko djelovanje i osjetno veći hod klizača i podloški.

Prema dizajnu preše postoje jednostruke, dvostruke i četverostruke preše, ali se sve razlikuju po prisutnosti matrice.

Posljednje dvije vrste razlikuju se po većim bačvama i toboganima.

Preša radi zahvaljujući prisutnosti pogona klinastim remenom: kretanje se izravno prenosi pomoću startne spojke i podloški na radilicu.

Uz pomoć klipnjače koja može podesiti duljinu, kretanje se prenosi na klizač i uzrokuje njegov rad.

Klizač se klizno pomiče prema stolu. Preša se pokreće papučicom koja djeluje na kvačilo. Pedala je instalirana na samoj preši.

Pneumatska preša s četiri šipke s podlošcima i matricom silom utiskuje dijelove čije je središte između klipnjača koje međusobno tvore četverokut.

Takav uređaj je sposoban izraditi složene pečate, zahvaljujući ekscentričnom opterećenju na klizaču. U ovom slučaju praktički nema nepotrebne potrošnje materijala.

Na ovaj način moguće je dobiti asimetrične limene dijelove velikih dimenzija uz smanjenu potrošnju materijala.

Za izradu složenijih proizvoda potrebna vam je pneumatska preša dvostrukog ili trostrukog djelovanja, kao i ispravan izračun.

Posebnost ove opreme je da je opremljena s dva ili tri klizača.

U preši s dvostrukim djelovanjem, vanjski klizač steže metalni izradak pomoću odbojnika, a unutarnji klizač omogućuje izvlačenje proizvoda matrice.

Prvo se vanjski klizač počinje pomicati, nakon što dosegne najnižu točku, zamrzava se i fiksira rub dijela na površini matrice.

Tada se unutarnji klizač pokreće i počinje proces crtanja - cijelo to vrijeme vanjski klizač ostaje na mjestu.

Nakon završetka rada, drugi klizač se podiže i time oslobađa radni predmet na kojem se radi. Ovako se pomoću preše proizvodi volumetrijski ili drugi dio.

Za rad s tankim pločama postoji posebna frikcijska preša s podloškama, dok se hidraulički modeli koriste uglavnom za izradu dijelova od debelog lima kako bi se smanjio mogući utrošak materijala.

Hidrauličku prešu odlikuje veća kvaliteta utiskivanja materijala, zbog prisutnosti pouzdanijih podložaka, matrica i drugih elemenata.

Koristi se za izvođenje većine poslova vezanih uz utiskivanje lima.

Još jedan plus u njegovu korist za upotrebu u proizvodnji i vlastitim rukama je da nije podložan preopterećenju, što se često događa pri radu na radilici.

Za utiskivanje metala nije potreban samo stroj s prešom. Izvršiti pravilan rad uz smanjenje potrošnje materijala potreban je i stroj s ugrađenim vibrirajućim škarama.

Osim škara, stroj ima kratke noge. Obrada metala počinje gornjim nožem koji pokreće elektromotor.

Prilikom rada, obradak od lima mora se postaviti na stol i pomaknuti u razmak između nogu na vrhu i na dnu dok se potpuno ne zaustavi.

Ova vrsta obrade metala je toliko popularna jer je količina potrošnje materijala smanjena u usporedbi s drugim mogućnostima rada.

Osim toga, može se koristiti za izradu bilo koje vrste dijelova: trodimenzionalnih, ravnih, stožastih, itd.

Potreban materijal može se izračunati samostalno ili uz pomoć stručnjaka, ali u svakom slučaju standardi će biti niži nego kod druge obrade metala.

Uz sve svoje prednosti, ova obrada metala zahtijeva posebnu opremu: za rad je potreban stroj koji ima prešu, matričnu površinu, nekoliko podložaka i drugih elemenata, a potrebno je i poštivanje standarda rada.

Sve to čini stvaranje stroja vlastitim rukama malo vjerojatnim, ali naručivanje proizvodnje dijelova žigosanjem nije tako skupo, pa hitna potreba Nemoguće je imati sličan stroj kod kuće.