Šogad aprit tieši ceturtdaļgadsimts, kopš vispirms Amerikas rūpniecība un pēc tam valdības aģentūras pieņēma ražošanas un ražošanas optimizēšanas metodiku. vadības procesi Six Sigma.

Šodien, pētot milzīgo angļu valodas literatūras klāstu par praktisks pielietojums Six Sigma dažādās jomās, jūs nevarat vien brīnīties, ka Krievijā par šo koncepciju zina tikai daži speciālisti. Nesagatavotam vairākumam, izrunājot frāzi “sešas sigmas”, rodas iespaids, ka runa ir vai nu par jaunu sektu, vai par kaut kādām masonu zināšanām. Tāpēc stāsts par Six Sigma izmantošanu amerikāņiem militārā rūpniecība un Aizsardzības ministrijai ir prātīgi sākt ar nelielu ekskursiju vēsturē.

Cīņa par kvalitāti

70. gadu beigās ASV rūpniecība saskārās ar spēcīgu Japānas uzņēmumu konkurenci. Amerikāņiem tas bija šoks – pirmo reizi kopš ASV neatkarības iegūšanas ārvalstu firmas viņus izspieda savā Amerikas tirgū. Turklāt japāņi to uztvēra ne tikai pēc cenas, bet arī pēc produktu kvalitātes un uzticamības. Visvairāk Āzijas konkurenti ir izspieduši automašīnu ražotājus, plaša patēriņa elektronika un saziņas līdzekļi. ASV vadība sāka drudžaini meklēt veidus, kā situāciju labot, galvenokārt attiecībā uz produktu kvalitātes uzlabošanu. Tika pārskatīti agrīnie amerikāņu pētnieku darbi par produktu kvalitātes vadības problēmām un vispusīgi izpētīta Japānas pieredze. Rezultātā radās vairākas ražošanas procesu optimizēšanas koncepcijas, no kurām visizdevīgākā bija Motorola inženiera piedāvātā ar vienkāršu vārdu Bils Smits. Tās koncepcijas pamatā ir trīs vienkāršas idejas:

- lai vadītu veiksmīgu biznesu, nepārtraukti jācenšas izveidot stabilu un prognozējamu ražošanas un vadības procesu plūsmu (vienkāršāk sakot - mazāk haosa un nekārtības);

- ražošanas un vadības procesu plūsmu raksturojošiem rādītājiem jābūt izmērāmiem, kontrolējamiem un pilnveidojamiem (tikai skaitļi, nav “būtiski uzlabots” vai “būtiski palielināts”);

- Lai panāktu nepārtrauktu kvalitātes uzlabošanu, nepieciešams iesaistīt organizācijas personālu visos līmeņos, īpaši augstāko vadību (bez vadības gribas nekas nenotiks).

Jēdziena nosaukums cēlies no statistiskā standarta novirzes jēdziena, ko apzīmē ar grieķu burtu σ. Jebkura ražošanas procesa gatavība ir aprakstīta kā σ-dispersijas reitings vai bezdefektu produkcijas procentuālais daudzums. 6σ kvalitātes process rada 99,99966 procentus bez defektiem vai ne vairāk kā 3,4 bojātas izejas uz miljonu operāciju — šī rezultāta sasniegšana bija Six Sigma ieviešanas mērķis.

Six Sigma praktiskā pielietošana ir balstīta uz dažādiem īstermiņa projektiem ar sasniedzamiem un kvantitatīviem rezultātiem. Katrs projekts ietver standarta DMAIC posmu secību - pēc pirmā burta Angļu vārdi, kas nozīmē: definēt, izmērīt, analizēt, uzlabot, kontrolēt. Smits piesūcināja savu koncepciju ar ekonomikas statistikas rīkiem, kam vēlāk tika pievienots liels komplekts programmatūra. Turklāt tika izveidota speciālistu sagatavošanas sistēma, kurā tituli tika piešķirti pēc analoģijas ar cīņas mākslām - melnā josta, zaļā josta, dzeltenā josta utt. Tas, iespējams, ir slavenākais Six Sigma “triks”, lai gan, ja Smits būtu mainījies viņai arī derētu masonu tituli vai militārās pakāpes.

Jau pirmie Motorola Six Sigma ieviešanas gadi deva taustāmus rezultātus. Uzņēmumam izdevās panākt būtisku saražoto preču kvalitātes uzlabojumu un pēc tam pilnībā likvidēt sakaru iekārtu pēcmontāžas testēšanu (šādas pārbaudes organizēšanas izmaksas vairs nebija pamatotas, jo tika konstatēts pārāk maz defektīvu produktu). Pateicoties ievērojamam izmaksu samazinājumam produktu kvalitātes kontrolei un garantijas serviss Motorola no 1987. līdz 1991. gadam panāca divu miljardu dolāru ietaupījumu. 1988. gadā Motorola saņēma ASV Nacionālo kvalitātes balvu. Lielā mērā pateicoties Six Sigma koncepcijas pielietojumam, uzņēmums spēja atgūt vadību sakaru tirgū ASV, izspiežot Japānas konkurentus. Turklāt Motorola Six Sigma ieviešanas panākumus ir izjutuši gandrīz katrs cilvēks. Galu galā ražošanas un pārvaldības procesu optimizācija ļāva vispirms publiskot peidžeru un pēc tam mobilos sakarus.

Sigma aizsardzības nozarei

Motorola panākumi Six Sigma ieviešanā, protams, nepalika nepamanīti, un drīz metodiku sāka izmantot arī citi amerikāņu uzņēmumi, galvenokārt aizsardzība. Patiešām, 90. gadu sākumā Amerikas militāri rūpnieciskais komplekss nonāca sarežģītā situācijā. Iespējamais pretinieks - Padomju Savienība sabruka, prezidents Bušs apsveica tautu ar uzvaru aukstais karš, un aizsardzības nozarei tas viss nozīmēja, ka tuvākajā nākotnē būs jāsavelk jostas - bija sācies darbinieku atlaišanas, apvienošanās, pārņemšanas un citu galvassāpju laikmets. Un šeit noderēja Six Sigma koncepcija - jo tas ļāva optimizēt ražošanas un vadības procesus, kas savukārt atbrīvoja resursus modernizācijai un uzlaboja konkurētspēju. 1993. gadā viens no Six Sigma koncepcijas dibinātājiem Maikls Harijs tika uzaicināts uz Allied Signal Corporation.

Šī tehnika ir veiksmīgi izmantota, cita starpā, avionikas un palīgierīču ražošanā spēkstacijas kaujas un militārā transporta lidmašīnas. Pirmajos divos koncepcijas izmantošanas gados uzņēmums panāca divu miljardu dolāru ietaupījumu. Piecu gadu laikā (1994–1998) pēc Six Sigma piemērošanas uzņēmuma akciju cena pieauga piecas reizes.

Panākumi tirgū ļāva Allied Signal 1999. gadā absorbēt vienu no vecākajām un slavenākajām Amerikas industriālajām korporācijām Honeywell - tagad uzņēmums darbojas ar šo zīmolu. Vēl viens Six Sigma izmantošanas pionieris aizsardzības rūpniecības uzņēmumu vidū bija Texas Instruments Inc. 90. gadu sākumā uzņēmums ražoja vadāmās bumbas un citus precīzijas ieročus. termiskās attēlveidošanas ierīces, kā arī datori militārām vajadzībām. 1997. gadā Texas Instruments tika pārdots Raytheon, un jaunie īpašnieki ātri izmantoja Six Sigma pieredzi un paplašināja to visās savās ražošanas programmās.

2004. gada pārskatā lēsts, ka pirmie pieci Six Sigma gadi radīja Raytheon papildu ienākumi aptuveni 3,8 miljardu dolāru apmērā. Ietaupījumi ražošanas procesos ļāva Raytheon ievērojami paplašināt investīcijas pētniecībā un attīstībā, kas ļāva iegūt vadošo pozīciju tehnoloģiskajā jomā, galvenokārt raķešu zinātnē. Six Sigma ir izmantota, lai optimizētu ražošanas procesus visās uzņēmuma svarīgajās aizsardzības programmās, sākot no kaujas apmācības un simulatoriem līdz AMRAAM gaiss-gaiss raķetēm, Patriot pretgaisa aizsardzības sistēmām un Tomahawk spārnotajām raķetēm.

Slavenākā pieredze Six Sigma pielietošanā vienā no lielākajiem rūpniecības koncerniem ASV un pasaulē - General Electric(GE). Deviņdesmito gadu vidū analītiķi prognozēja GE neapskaužamu nākotni. Ļoti daudzveidīga ražošana (no spuldzēm līdz lidmašīnu dzinējiem un kodolreaktoriem) negatīvi ietekmēja koncerna vadāmību un konkurētspēju – daudzi redzēja vienīgo izeju tā izšķīdināšanā un absorbcijā pa daļām. Tomēr “melnās jostas” saviem konkurentiem parādīja pāris triku. 1995. gadā GE izpilddirektors un priekšsēdētājs Džeks Velčs paziņoja par uzņēmuma plāniem līdz 1999. gadam sasniegt 6. kvalitātes līmeni. Rezultātā Six Sigma izmantošana 1999. gadā uzņēmumam atnesa vairāk nekā divus miljardus dolāru peļņu. Tas ir nopietni nostiprinājis savas pozīcijas daudzos tirgos, galvenokārt lidmašīnu dzinēju tirgū (GE Aviation nodaļa ir galvenais Boeing lidmašīnu dzinēju ražotājs). 1999. gadā žurnāls Fortune Džeku Velču nosauca par "Gadsimta menedžeri". Kādu titulu vēl varētu piešķirt vadītājam, kura valdīšanas laikā uzņēmuma apgrozījums pieaudzis pieckārtīgi – no 26,8 līdz 130 miljardiem dolāru?

Six Sigma un Japanese Lean

Visi šie Six Sigma panākumi nebūtu iespējami, ja koncepts nebūtu nepārtraukti pilnveidots. Piemēram, jau pirmie Six Sigma lietošanas gadi parādīja, ka oriģinālās metodes ir diezgan ierobežotas. Smith's Six Sigma koncentrējās uz defektu novēršanu un neņēma vērā citus atkritumu veidus. Piemēram, japāņu jēdzienā “lean management” ir identificēti vēl astoņi zaudējumu veidi: no zaudējumiem pārprodukcijas dēļ līdz “viltus ekonomikai” (lētu un zemas kvalitātes izejvielu izmantošana, kas rada zaudējumus).

Sākotnējā Six Sigma koncepcijā nav nekādas saistības starp kvalitāti un klientu apmierinātību, no vienas puses, un procesu ilgumu un ātrumu, no otras puses. Tajā pašā laikā procesa ilgums ir tieši saistīts ar patērētāju apmierinātību pakalpojumu nozarē. Sākotnējā Six Sigma neizmantoja procesa uzlabošanas iespējas, piemēram, neproduktīvo darbību samazināšanu, gaidīšanas laika samazināšanu, krājumu samazināšanu un transporta izmaksas, darba vietu optimizācija utt. Tāpēc Six Sigma attīstībā īsts sasniegums bija tā ideju un metožu saplūšana ar japāņu “lean” ražošanas koncepcijas idejām. Visi trīs uzskaitītie oriģinālā Six Sigma trūkumi tika veiksmīgi atrisināti Japānas metodoloģijas ietvaros, savukārt pēdējās trūkumi (stingru saistību trūkums un orientēšanās uz klientu) tika veiksmīgi kompensēti ar amerikāņu modeļa priekšrocībām.

Apvienošanās rezultāts bija kombinētās koncepcijas rašanās ar nosaukumu Lean Six Sigma. Turklāt vispārīgie iestatījumi Lean Six Sigma ir saņēmusi daudz citu aizņēmumu, piemēram, Kaizen (filozofija, kas vērsta uz nepārtrauktu attīstības, ražošanas un vadības procesu uzlabošanu), 5S metodoloģiju (sistēmu darba vietas organizēšanai un racionalizēšanai un darba produktivitātes paaugstināšanai), Poka-jūga (neaizsardzības) koncepcija .

Sākotnējās Six Sigma trūkumu novēršana veicināja strauju šī koncepcijas popularitātes pieaugumu. 2000. gadu sākumā tika izveidots to uzņēmumu saraksts, kuri izmantoja Lean Six Sigma metodes, lai optimizētu savu ražošanu un vadības aktivitātes, papildināja tādi nozares giganti kā Boeing, Lockheed Martin, BAE Systems, Samsung, General Dynamics, Northrop Grumman un citi.

Saskaņā ar žurnāla iSixSigma datiem, no 500 pasaules lielākajiem uzņēmumiem 53 procenti savā darbībā zināmā mērā izmanto Lean Six Sigma metodes. Turklāt no pirmajiem 100 lielākajiem uzņēmumiem pasaulē ir 82. Kopējais naudas apjoms, ko pasaules vadošie uzņēmumi ietaupījuši pirmajos 20 gados, izmantojot Lean Six Sigma metodes (1987–2006), tiek lēsts astronomiski. summa - 427 miljardi ASV dolāru. Uzsūcis labākās idejas ražošanas un vadības procesu optimizācija Rietumos un Austrumos, Lean Six Sigma ir kļuvis par universālu instrumentu, kas ļauj to izmantot ne tikai rūpniecībā, bet arī pakalpojumu sfērā, valsts pārvalde un bruņotajos spēkos.

Poka-jūgs Aizsardzības ministrijai

Pirmo no ASV Aizsardzības departamentam (DoD) pakļautajām struktūrām Lean Six Sigma sāka ieviest militārā aprīkojuma remonta un apkopes un munīcijas ražošanas uzņēmumos. Ir vērts atzīmēt, ka koncepcijas piemērošanas sākums šeit sakrita ar amerikāņu armijas kampaņu sākumu Tuvajos un Tuvajos Austrumos, tāpēc ievērojami palielinājās slodze uz šiem uzņēmumiem. Veiksmīgā pieredze, ieviešot Lean Six Sigma metodes noteiktās Aizsardzības ministrijas jomās, radīja ideju paplašināt šo pieredzi visās militārajā departamentā iekļautajās struktūrās.

Šim nolūkam 2005. gada oktobrī ASV Aizsardzības ministra vietnieka Gordona Anglijas vadībā DoD ietvaros tika izveidota Biznesa transformācijas aģentūra. Pats Anglija pirms pievienošanās Aizsardzības ministrijā ilgu laiku ieņēma vadošus amatus uzņēmumā General Dynamics, no kurienes pārņēma plašu pieredzi Lean Six Sigma tehnikas ieviešanā. Pēc būtības aģentūra ir kļuvusi par sava veida ideju vadītāju dažādu vadības procesu optimizēšanai bruņoto spēku ietvaros. Turklāt tam ir nozīmīga loma dažādu tehnoloģisko uzlabojumu ieviešanā servisā. militārais aprīkojums un tehniskie līdzekļi, ko piedāvā gan rūpniecība, gan militārais personāls. Aģentūras darbība ļāva ātri aprīkot ASV armijas automobiļu vienības ar transportlīdzekļiem ar uzlabotu pretmīnu aizsardzību (Mine Resistant Ambush Protected – MRAP). MRAP programma no individuālas iniciatīvas un mazu uzņēmumu izstrādātiem prototipiem kļuva par masveida iepirkumu tikai viena gada laikā, 2007. gadā, kas ir pilnīgā pretrunā ar parastajiem iepirkumu izpildes laikiem.

Papildus MRAP programmai gadu gaitā kopš Biznesa transformācijas aģentūras izveides, izmantojot Lean Six Sigma tehnikas, ir pabeigti vairāki tūkstoši projektu. 2011. gada ziņojumā norādīts, ka to izmantošana samazināja ASV armijas tiešās izmaksas par 1,6 miljardiem dolāru un izvairījās no papildu izmaksām 3,6 miljardu dolāru apmērā. Projekti ietver optimizāciju piegādes ķēde, samazinot kļūdainu maksājumu un naudas līdzekļu pārskaitījumu skaitu militārpersonām, samazinot munīcijas un degvielas patēriņu mācību un manevru laikā u.c. Pārlasot garo projektu sarakstu, kas pabeigti ar Six Sigma palīdzību, jūs pieķerat sevi pie domas, ka jūs noteikti zināt citu Aizsardzības ministriju , kur arī būtu jauki to visu ieviest, optimizēt un uzlabot.

Six Sigma Krievijā

Six Sigma idejas sāka iekļūt Krievijas Federācijā 90. gadu beigās un 2000. gadu sākumā, pateicoties Amerikas uzņēmumu filiālēm un pārstāvniecībām, kas šo koncepciju ieviesa štatos. Starp faktiskajiem Krievijas uzņēmumi pionieri Six Sigma ieviešanā bija OJSC Verkhnesaldinskoe Metallurgical ražošanas apvienība"(VSMPO) un "Krievijas alumīnijs" (RUSAL).

Amerikāņiem ir neparasti redzēt metalurģijas nozares uzņēmumus starp pirmajiem uzņēmumiem, kas izmantoja šo koncepciju - galu galā ASV Six Sigma pionieri bija aizsardzības un elektronikas rūpniecības uzņēmumi. Bet tas ir saprotams: gan VSMPO, gan RUSAL lielā mērā eksportē uz attīstītajām valstīm, un tām ir vajadzīgas progresīvas metodes ražošanas procesu optimizēšanai un produktu kvalitātes uzlabošanai, lai apmierinātu savu tirgu augstās prasības. Tādējādi Six Sigma ieviešanu VSMPO lielā mērā ietekmēja Amerikas lidmašīnu ražošanas giganta Boeing ražotā titāna un titāna sakausējuma izstrādājumu galvenā patērētāja prasības.

Krievijas rūpniecība ar augstu konversijas pakāpi, galvenokārt militāri rūpnieciskais komplekss, galvenokārt darbojas vietējā tirgū un jaunattīstības valstu tirgos, kur prasības attiecībā uz produktu kvalitāti un pēcpārdošanas servisu ir ievērojami nepietiekami novērtētas. Taču šī situācija ir īslaicīga – galvenie Krievijas ieroču patērētāji ārvalstīs, piemēram, Ķīna un Indija, ir arvien prasīgāki augstas prasības uz to kvalitāti un tehnoloģisko izcilību, un vietējā tirgū (valsts aizsardzības pasūtījumu ietvaros) iekšzemes militāri rūpnieciskais komplekss sāk piedzīvot pieaugošu konkurenci no plkst. ārvalstu ražotājiem. Šādos apstākļos progresīvu metožu ieviešana ražošanas un vadības procesu optimizēšanai un produktu kvalitātes uzraudzībai Krievijas militāri rūpnieciskajā kompleksā ir neizbēgams process. Un Lean Six Sigma šeit ir nepārprotama priekšrocība, jo atšķirībā no citām līdzīgām metodēm (tā pati japāņu “lean pārvaldība”) tai ir milzīga praktiskā pieredze ieviešana īpaši militārajā rūpniecībā, un visspēcīgākā un augsto tehnoloģiju - amerikāņu. Runājot par pieredzi līdzīgu metožu ieviešanā valsts pārvaldē un Aizsardzības ministrijas struktūrās, Lean Six Sigma kopumā ir nepārspējama.

Tas ir acīmredzams Lean Six Sigma koncepcijas entuziastiem un praktiķiem Krievijā, kas apvienojušies Krievijas Six Sigma asociācijā. Viņi sagatavoja projektu koncepcijas ieviešanai Krievijas militāri rūpnieciskais komplekss un Aizsardzības ministrija ar nosaukumu “Izrāviens-2020”. Cita starpā tas ietver uzlabojumu un inovāciju dienesta izveidi Aizsardzības ministrijā (analogs ASV Aizsardzības departamenta Biznesa transformācijas aģentūrai). “Mums ir liela pieredze Lean Six Sigma ieviešanā Aizsardzības ministrijā un militāri rūpnieciskais komplekss ASV,” sacīja asociācijas prezidents Sergejs Gluhovs. – Daudzus projektus no Amerikas prakses var ņemt gandrīz pilnībā, tikai nedaudz pielāgojot tos Krievijas ekonomiskie apstākļi un tiesiskais regulējums." Biedrība sagatavoja un nosūtīja atbilstošas priekšlikumu vēstules valdībai un Aizsardzības ministrijai. Un te jāatceras koncepta dibinātāja Bila Smita formulētais trešais Six Sigma veiksmīgas ieviešanas princips – vadības gribas klātbūtne. Jautājums ir par to, vai Krievijas militāri rūpnieciskajam kompleksam būs savs Džeks Velšs, bet Aizsardzības ministrijai – savs Gordons Anglijs.

6 Sigma ir Lean 6 Sigma (lean pārvaldība un 6 Sigma) apvienotās tehnoloģijas sarežģīta sastāvdaļa. Ilgu laiku, skaidrojot to Lean Six Sigma ievadapmācībās, mēs rādījām datu sadalījuma līkni un mēģinājām to izskaidrot, izmantojot matemātiskos un statistikas materiālus.

Mūsu kolēģis Havjers Giens Madrids (attēlā) atrada veidu, kā vienkārši izskaidrot 6 Sigma, ar ko šodien dalāmies ar jums!

Sāksim ar pamatiem

Six Sigma ir ražošanas pārvaldības koncepcija, kas izstrādāta Motorola 1986. gadā un tika popularizēta 1990. gadu vidū pēc tam, kad Džeks Velčs to izmantoja kā galveno stratēģiju uzņēmumā General Electric. Koncepcijas būtība ir saistīta ar nepieciešamību uzlabot katra procesa rezultātu kvalitāti, samazināt defektus un statistiskās novirzes operatīvajā darbībā. Koncepcijā tiek izmantotas kvalitātes vadības metodes, tostarp statistikas metodes, ir nepieciešams izmantot izmērāmus mērķus un rezultātus, kā arī uzņēmumā tiek izveidotas īpašas darba grupas, kas veic projektus problēmu novēršanai un procesu uzlabošanai (“melnās jostas”, “zaļās”. jostas”).

Kāpēc patiesībā “6 sigmas”, nevis, teiksim, 3 vai 5?

Nosaukums cēlies no statistiskā standarta novirzes jēdziena, ko apzīmē ar grieķu burtu σ. Ražošanas procesa briedums šajā koncepcijā ir aprakstīts kā σ novirzes novērtējums vai bezdefektu produkcijas procentuālais daudzums, tāpēc 6σ produkcijas kvalitātes pārvaldības process rada 99,99966% bezdefektu izvadi vai ne vairāk kā 3,4 defektīvus rezultātus 1 miljons operāciju. Motorola izvirzīja 6σ kvalitātes mērķi visiem ražošanas procesiem, un tieši šis līmenis piešķir koncepcijai nosaukumu.

Tas varētu beigt mūsu rakstu. Bet nē, manuprāt, tas joprojām nav īsti skaidrs, vai ne?

Pāriesim pie piemēra.

Vai katrs kaut reizi dzīvē ir spēlējis šautriņas? Ja neesi spēlējis, paskaidrošu: spēlētāja mērķis ir tikt līdz centram. Jo tālāk no centra spēlētājs nokļūst, jo mazāks rezultāts viņam/viņai. Zemāk redzamajā attēlā redzami 4 dažādu spēlētāju rezultāti.

Kurš spēlētājs ir labāks?

Kurš spēlētājs ir labāks?

Ceturtkārt, tas ir acīmredzami. Viņš vienmēr trāpa mērķī un iegūst augstāko punktu skaitu. Šis rezultāts vienmēr ir mūsu procesu mērķis.

Ko mēs varam teikt par 1 spēlētāju? Viņš ir galīgi slikts, vai ne? Viņš nekad netrāpa mērķī, viņa rezultāts ir izkaisīts. Jūs nevēlaties šādus rezultātus saviem procesiem.

Lieliski, ar sliktāko labākais rezultāts mēs to izdomājām. Ko jūs varat teikt par 2. un 3. spēlētāju? Kurš no šiem diviem ir labāks mūsu procesiem?

Pat visefektīvākajiem un laika gaitā pārbaudītākajiem instrumentiem laika gaitā ir jāmainās, jākļūst labākiem, pielāgojoties tirgus realitātei un tajā pārstāvētajiem uzņēmumiem.

Spilgts piemērs tam— Lean Six Sigma. Šis - nedaudz inovatīva procesu vadības metožu kombinācija, kuras pamatā ir Six Sigma principi, uzsverot to, ka tās var veiksmīgi izmantot ne tikai ražošanā, bet jebkurā biznesa jomā.

Lean Six Sigma: kas tas ir?

Lean Six Sigma (LSS, Lean 6 Sigma, Lean Six Sigma) ir integrēta metodika, kuras pamatā ir Amerikas un Japānas metodoloģijas:

(citiem vārdiem sakot, Lean ražošana) - darbības, kuru mērķis ir samazināt ražošanas zudumus (atkritumus) un paātrināt ražošanas procesus gatavie izstrādājumi; Standartizēti risinājumi ir ļoti ieteicami;

(Six Sigma) - darbības, kuru mērķis ir uzlabot produktu kvalitāti un rezultātā palielināt klientu lojalitāti; lēmumu, bieži vien pilnīgi nestandarta, pamats ir informācijas analīze.

Nedaudz vēstures: kas ir “lean ražošana”?

Šo filozofiju sauc arī par liesās ražošanas metodoloģiju, lean metodoloģiju, liesu ražošanu. Dibinātājs šī metode darbs kļuva Taiči Ono, Toyota ražošanas sistēmas ideologs (lai gan Ono pats neizmantoja šo terminu, nosaukumu liesa ražošana ieviesa amerikānis Džons Krafciks (tagad Waymo izpilddirektors, uzņēmums, kas ražo pašbraucošas automašīnas)).

Mēs arī strādājām pie liesās ražošanas algoritma Džeimss Vomaks un Maikls Veiders, Šigeo Šinga, Džefrijs Likers, Deniss Hobss, kas sniedza lielu ieguldījumu koncepcijā, ko mūsdienās izmanto pasaules vadošie uzņēmumi. Tajā pašā laikā pati koncepcija ir transformējusies un paplašinājusies. Ja sākotnēji mēs runājām par liesu ražošanu, tad šodien pareizāk ir runāt par liesu uzņēmumu.

Viens no galvenajiem punktiem, kas bieži tiek aizmirsts, ir ideāli racionalizēts ražošanas process— nekas, ja pārējā uzņēmuma darbībā valda haoss. Līdera prioritārais uzdevums— izprast notiekošo un identificēt slēptos zaudējumus.

Lai tos vēl vairāk samazinātu līdz minimumam, veidojot pareizo klimatu uzņēmumā:

Kā savas organizācijas vadītājs, neatkarīgi no tā, vai tā ir liela vai maza, jūs varat gūt maksimālu labumu liels ieguldījums uzņēmuma attīstībai, ja sniedzat motivāciju un atbalstu tiem, kas veic pārvērtības saskaņā ar Lean ražošanas sistēmu. Tāpat kā orķestra diriģentam nav jāspēlē visi instrumenti, bet ļoti labi jāzina notis un jāvada orķestris... Maikls Veiders

Neskatoties uz to, ka Japānā lean metodoloģija tiek izmantota jau vairāk nekā 60 gadus un ASV šī filozofija tika pieņemta 90. gados, tās galvenie principi ir aktuāli arī mūsdienās:

- darbinieki nav tikai nomaināmi sistēmas zobrati, viņiem ir patiesi jāiesaistās visā ražošanas procesiem, sākot no vienkāršākā līdz sarežģītākajam; tas ir iespējams tikai ar patiesu vadības cieņu pret darbiniekiem un izpratni par katra uzņēmuma darbinieka pastāvīgas profesionālās izaugsmes nepieciešamību;

- vadības un kontroles sistēmām, pirmkārt, jāapvieno: tehnoloģijas, noteikumi, cilvēkresursi;

- galvenais veiksmes faktors ir korporatīvās kultūras maiņa.

Lean ir uzņēmuma nepārtrauktas darbības uzlabošanas kultūra. Tas ir nepārtraukts darbs, lai novērstu atkritumus un uzlabotu efektivitāti. Tā ir katra darbinieka personiskā attieksme pret to, cik efektīvi viņš pilda savas funkcijas un kā procesi viņa darba vietā sniedz papildu vērtību klientiem. Lai sasniegtu maksimālu darbības efektivitāti, nepieciešams pilnveidot visus procesus ne tikai no uzņēmuma, bet arī no klienta... Iļja Polšakovs, Kyivstar transformācijas direktors

Kuri uzņēmumi izmanto lean metodoloģiju:

- General Motors

- VALEO

- Ford Motor Company

- Jauns līdzsvars

- Caltex

- Tikkurila

- "EVRAZ UKRAINE" un citi.

Priecājos, ka procesi, kas vērsti uz šīs prakses plašu ieviešanu, ir aktivizējušies arī Ukrainā:

Mūsdienās lean ir viena no pasaules labākajām praksēm jebkuras organizācijas efektivitātes paaugstināšanai neatkarīgi no tās lieluma vai darbības jomas. Mēs uzskatām, ka saprātīgas ražošanas kultūras dziļāka izpratne un pielietošana veicinās būtiskas Ukrainas biznesa transformācijas, stiprinot tās konkurētspēju Eiropas un pasaules tirgos, kā rezultātā sniegs būtisku ieguldījumu sociālajā un ekonomikas attīstība valstis...Sergejs Komberjanovs, Ukrainas Lean Institute prezidents

Nedaudz vēstures: kas ir Six Sigma?

Var teikt, ka koncepcijas attīstības vēsture sākās ar šo frāzi, kas tika teikta 1979. gadā Motorola direktoru padomes sanāksmē:

Uzņēmuma patiesā problēma ir tā, ka mūsu produktu kvalitāte ir pretīga!Art Sandri

Tieši šis paziņojums lika vadītājiem pārskatīt darba metodes un principus, jo 5-20% no uzņēmuma ienākumiem (līdz 900 miljoniem USD) tika tērēti produktu defektu novēršanai.

Situāciju bija grūti mainīt, jo ceļš no ražošanas līnijām līdz gala patērētājam ir garš un līkumots. Rezultātā tika pielietota statistika, kas ļāva sasniegt vēlamo rezultātu.

Six Sigma koncepcijas pamats:

- Sigma (grieķu burts σ) ir standarta novirze, kas parāda noviržu lielumu noteiktam paraugam (mērot procesa rezultātus ar dažādiem sākotnējiem datiem).

- Kā vairāk iespēju lai variētu iekšējo un ārējie faktori ražošana, jo augstāks kvalitātes noviržu līmenis.

- Jo mazāka ir vērtību izplatība noteiktai īpašībai, jo augstāka ir saražotā produkta kvalitāte.

Jo lielāki skaitļi, jo acīmredzamāka ir Six Sigma metodes izmantošanas priekšrocība. Tādējādi Motorola uzņēmumam 6 Sigma noteikums kļuva par veidu, kā ietaupīt aptuveni 14 miljardus dolāru un palielināt pārdošanas apjomu 5 reizes (10 gadu laikā kopš 6 Sigma metodes ieviešanas).

Ja process darbojas vienas sigmas līmenī, tas nozīmē, ka tas ražo vairāk defektīvu nekā labu produktu no ārējā klienta viedokļa.Gregorijs Vatsons,

Uzņēmuma Business Systems Solutions, Inc prezidents un vadošais partneris.

Lai standartizētu darbu ar 6 Sigma sistēmu, tika izstrādāts īpašs soli pa solim algoritms ar nosaukumu DMAIC:

- definēt

- pasākums

- analizēt

- uzlabot (uzlabot)

- kontrole.

Vizuāli darba procesu ar 6 Sigma koncepciju var attēlot šādi:

Metodoloģija patiešām darbojas dažādās jomās un valstīs, jo:

- Six Sigma Yellow Belt sertificēto profesionāļu vidējā alga ir 68 294 USD (saskaņā ar Burning Glass).

- tie, kas apguva Six Sigma principus, nopelnīja vairāk nekā tie, kas tos neapguva: +12 475 $ Kanādā (saskaņā ar ASQ.org).

Turklāt šo paņēmienu izmanto tādi uzņēmumi kā:

- General Electric

- Ford Motor Company

- FedEx

- Caterpillar Inc

- Honeywell.

Lean Six Sigma (Lean 6 Sigma) lietošanas priekšrocības

Ja runājam par globālajām priekšrocībām, ko sniedz liesās ražošanas un Six Sigma simbiozes izmantošana, tad to saraksts izskatīsies pēc mīklas, kur liesās metodoloģijai raksturīgos trūkumus veiksmīgi kompensē 6 Sigma metodika (un otrādi):

- Lean ražošanas pamats ir tādu zaudējumu novēršana kā laulība ( bojāti produkti). Tajā pašā laikā nav runas par iespēju meklēt un rēķināt, no kurienes šī laulība varētu rasties. Un, protams, netiek strādāts, lai rastu veidus, kā samazināt ražošanas iekšējo un ārējo faktoru variācijas iespējas. Bet 6 Sigma koncepcijā tas ir priekšplānā.

- Pamatojoties uz to, ka 6 Sigma metodoloģija sākotnēji tika izstrādāta klientu apmierinātības līmeņa paaugstināšanas virzienā, visi tās galvenie punkti ir saistīti ar attiecību izsekošanu starp "ražošanas procesa iezīmēm - galalietotāju apmierinātības līmenis." Lean ražošanā šādas attiecības starp rādītājiem netiek pārraudzītas.

- 6 Sigma metodoloģija prasa sākotnēji izveidot formalizētas procedūras koncepcijas ieviešanai. Vispirms ir jāapraksta vadības pienākumi, apmācības iezīmes un laiks, metrika, pēc kuras tiek izsekots progresam vai regresijai utt.

- Lean ražošana cīnās ar vairāku veidu atkritumiem, kas raksturīgi ražošanai, savukārt Six Sigma koncentrējas uz cīņu pret defektiem.

- Laiks un “iesaldētie” līdzekļi - ļoti svarīgi faktori, kas tiek optimizēti liesajā ražošanā, taču Six Sigma metodoloģijā šie kritēriji netiek ņemti vērā.

Principi, kas palīdz projektam, kura pamatā ir Lean Six Sigma (LSS), gūt panākumus

- Galvenais fokuss— klientu vajadzību apmierināšana. Sākotnēji ir jāuzstāda latiņa, zem kuras nedrīkst nokrist klienta un tirgus prasības kopumā. Tāpat ir jāsaprot, kas tavā produktā klientam ir vērtīgs un tas jāattīsta. Kaut kas, kam nav vērtības- izmest.

- Panākumu atslēga -datu vākšana, lai noteiktu un apkarotu konkrētu problēmu. Statistika— svarīgi! Defektu un klientu neapmierinātības iemesli bieži vien nav acīmredzami. Neķer visu uzreiz. Tas tikai radīs haosu.

- Uzlabojiet sakarus. Visiem darba procesa dalībniekiem ir jāzina LSS principi, pretējā gadījumā būs nelaime, nevis progress. Izglītība ir viss!

- Sekojiet rezultātiem un pielāgojiet tos. Motivēt darbinieku personīgo un profesionālo izaugsmi, nepārvēršot viņus par bezvārdu iniciatīvu izpildītājiem no augšas.

Lean Six Sigma prasmju līmeņi

- "Melnā josta": persona, kas kļūs par uzņēmuma stratēģi un globāli vadīs LSS ieviešanas procesu;

- "Zaļā josta": tie, kas kļūst par galvenajiem dzinējspēks 6 Sigma koncepcijas realizācija, optimāli, ja pirms apmācību uzsākšanas darbinieks, kas pretendē uz titulu, uzņēmumā ir izvēlējies mini-uzdevumu, kas apmācību ietvaros prasa praktisku darbu;

- "Dzeltenā josta": strādāt “Zaļās jostas” pārraudzībā, veicot šauru specifisku uzdevumu, kuros var un vajadzētu būt īstiem ekspertiem;

- "Baltā josta": zīme, ko cilvēks ir apguvis pamata komplekts zināšanas un saprot, kas ir 6 Sigma metodoloģija.

Lean Six Sigma lietošanas rezultāts izskatās iespaidīgs:

Kas gūst labumu no Lean Six Sigma?

Patiesībā – visi. Lai gan, protams, bieži var dzirdēt sarunas nevis par to, kā izmantot šo paņēmienu sava uzņēmuma apkalpošanai, bet tieši par to, kāpēc jums nevajadzētu pat mēģināt.

Ir divi galvenie iemesli, kāpēc cilvēki sāk ieviest 6 Sigma. Pirmais ir tas, ka uzņēmums atrodas krīzē un jums ir jādara kaut kas, lai izkļūtu no “bedres”, vai arī tad, kad konkurenti jūs ēd dzīvu. Otrs ir tad, kad uzņēmums vēlas uzlabot savu produktu kvalitāti un vienmēr būt TOP...Rino Domeniko, Sterlingas Biznesa skolas prezidents un izpilddirektors

Tātad, kas var izmantot šo metodi:

Kuri uzņēmumi jau izmanto šo tehniku:

- AS "Jaunais stils"

- Wal-Mart

- Agroģenerācija

- Starbucks

- DTEK enerģija

- Merck

- Kyivstar

- PJSC "Iliča vārdā nosaukta Mariupoles metalurģijas rūpnīca"

- Coca-Cola.

Rīki, kas noderēs Lean Six Sigma izstrādei uzņēmumā:

Lean Six Sigma metodika ir risinājums tiem, kuri ir pieraduši izmantot progresīvu praksi, gūstot rezultātus arī tad, kad citi tirgus dalībnieki vēl tikai domā par konkrētas metodikas ieviešanas lietderīgumu.

Kā liecina prakse, šo koncepciju pieņem augsta līmeņa speciālisti, kuri sasniedz iespaidīgus izaugsmes tempus neatkarīgi no sākotnējiem apstākļiem.

No Six Sigma vadības koncepcijas piekritēju viedokļa lielākā daļa Krievijas biznesa darbojas līmenī, kas nav augstāks par divām sigmām - un līdzšinējā konkurences situācija to piedod. Trīs vai četras sigmas ir vienas no labākajām savā nozarē. Pieci ir sapnis. Seši ir nesasniedzams ideāls, jo tas nozīmē tikai 3,4 defektus uz miljonu ražošanas operāciju.

Faktiski Six Sigma sākotnēji bija amerikāņu korporācijas Motorola iekšēja attīstība. 80. gadu sākumā šis amerikāņu tīklu un telekomunikāciju iekārtu ražotājs, kā arī pasaulē pirmā mobilais telefons, kas ir apstiprināts komerciālai lietošanai, sāka ciest nopietnus reputācijas zaudējumus, jo strauji samazinājās tā produktu kvalitāte, kas bija īpaši pamanāms Japānas konkurentu panākumu fona dēļ. Lai tiktu galā ar situāciju, Motorola augstākā vadība izstrādāja un ieviesa 1986. gadā savos uzņēmumos jauna sistēma kvalitātes vadība, kas “samontēta” no metodēm un rīkiem, kas korporatīvajā pasaulē pārsvarā bija zināmi iepriekš (ne velti Six Sigma koncepcijas kritiķi to sauc tikai par veiksmīgu kompilāciju). Tomēr īstenošana deva labus rezultātus ekonomiskais efekts un ļāva korporācijai atrisināt savas problēmas: laika gaitā tā paaugstināja ražošanas procesus līdz iespaidīgam līmenim – 5,7 sigma (apmēram 16 defekti uz miljonu).

255 no pasaulē lielākajiem Fortune 500 uzņēmumiem izmanto Six Sigma. Šī ir viena no pasaulē visplašāk ieviestajām vadības koncepcijām.

Six Sigma drīz atrada ietekmīgus piekritējus. Deviņdesmitajos gados to veiksmīgi General Electric uzņēmumos izmantoja toreizējais izpilddirektors Džeks Velčs, kurš brīvprātīgi popularizēja šo koncepciju. Pēc kāda laika dažādi biznesa konsultanti “Six Sigma” pacēla uz sava karoga, koncepcija pārvērtās par pilnvērtīgu vadības zīmolu un kļuva, iespējams, visizplatītākā starp ieviešamajām sistēmām. Pietiek pateikt, ka to izmanto 53% Fortune 500 uzņēmumu, tostarp Amazon, Boeing, Ford, GlaxoSmithKline un Samsung. Zīmīgi, ka koncepciju varēja pielāgot ar ražošanu nesaistītiem procesiem. Piemēram, ASV to izmanto daži valdības departamenti, lai nodrošinātu valdības pakalpojumu kvalitāti, un pat Aizsardzības ministrija, lai uzturētu un uzturētu aprīkojumu un ieročus.

Procesa "sigmatika".

Īsāk sakot, Six Sigma koncepcija nosaka ceļu uz "nulles defektiem". Pirmkārt, lai viss atbilstu preces vai pakalpojuma gala patērētājam, jo viņam ir jābūt galīgajam “ieguvējam” no visiem ražošanas procesu uzlabojumiem. Otrkārt, sadaliet biznesa procesus atsevišķos posmos un starp tiem izceliet tos, kas ir kritiski vislielākā ietekme ieslēgts gala rezultāts, — un koncentrēt galvenos spēkus uz tiem. Treškārt, plaši izmantot ražošanas statistikas metodes, lai katrā ražošanas ķēdes posmā fiksētu rezultātu, pie kā noved procesa “iestatījumu” izmaiņas, un kontrolētu kvalitāti. Galīgais mērķis ir palielināt operāciju reproducējamības indeksu un noturēt visus procesus noteiktās novirzes robežās no normas.Mērījumi parasti ir jēdziena galvenais punkts, kas ir atspoguļots tā nosaukumā. Statistikā un varbūtību teorijā grieķu burts “sigma” σ apzīmē standarta novirzi. Jo lielāks skaitlis tiek izmantots kombinācijā ar sigmu, jo mazāka ir novirze - un līdz ar to mazāk defektu ražošanas procesos. 6 sigmu rādītājs ir 99,99966% izlaides bez defektiem, standarta rezultāta “precizitāte”, ko var sasniegt tikai mūsdienu ražošanas apstākļos.

Six Sigma dibinātāji darba metodiku “iepakojuši” angļu valodas saīsinājumā DMAIC, kas apraksta visu darbību ciklu to secībā: definēt (“definēt”) — mērīt (“mērīt”) – analizēt (“analizēt”) – uzlabot. (“uzlabot”) - kontrole (“pārbaudīt”). Viss sākas ar projekta mērķu noteikšanu un klientu vajadzību apzināšanu, pēc tam tiek mērīts konkrēts process, apkopoti un analizēti defektu dati, lai noteiktu cēloņus. Pēc tam seko risinājumu ieviešana procesa uzlabošanai un iegūto rezultātu uzraudzība.

Koncepcijas "kareivīgumu" piešķir arī nosaukumi, kas tiek piešķirti Six Sigma ieviešanas "aģentiem" uzņēmumā: "čempioni", "sponsori", "meistars melnās jostas", "melnās jostas", "zaļās". jostas”, “dzeltenās jostas” - līdzīgas cīņas mākslai. "Čempions" tiek izvēlēts no vadošajiem vadītājiem, kurus interesē projekts. “Sponsori” ir procesu īpašnieki, kuri savā atbildības jomā koordinē Six Sigma principu ieviešanu. Master Black Belts nodrošina tehnisko atbalstu programmai, izprot statistikas metodes un mentoru Black Belts — komandas vadītājus, kas ir atbildīgi par galveno procesu mērīšanu, analīzi, uzlabošanu un pārvaldību. Zaļās jostas ir arī projektu vadītāji, taču atšķirībā no Black Belts viņi Six Sigma projektiem velta tikai daļu sava darba laika. Visbeidzot, “dzeltenās jostas” ietver pagaidu darbinieki, kam nepieciešamās zināšanas par sistēmas principiem efektīvam darbam.

Krievijā Six Sigma koncepcija ir iesakņojusies galvenokārt tikai lielajās uz eksportu orientētās korporācijās. Viņiem tas ir “koda vārds”, kas paver piekļuvi lieliem līgumiem un starptautiskiem projektiem

Cilvēka faktoram ir galvenā loma īstenošanas procesā. "Daudzi uzņēmumi, tostarp Rietumu uzņēmumi, pievēršas Six Sigma sistēmai, jo "tā ir tā, kā tam vajadzētu būt," saka Aleksandrs Kazintsevs, Citibank operāciju nodaļas padomnieks. – Bet apmācība ir viena lieta, bet pieteikšanās un nozīmīga praktiska rezultāta sasniegšana – kas cits. Daudzi cenšas strādāt pēc šīs sistēmas, bet ne visiem tas izdodas. Tomēr uzņēmumi, kas šodien izmanto Six Sigma, ir progresīvi un ir ieinteresēti izmantot efektīvas metodes rezultātu attīstība un uzlabošana." Nepārtrauktas procesa uzlabošanas un defektu novēršanas principu var piemērot jebkurā uzņēmējdarbības jomā. Būtībā, apliecina Kazincevs, tas ir paņēmiens uzņēmumu problēmu risināšanai, un kurā jomā defektu novērst nav tik svarīgi: “Tiklīdz mēs identificējam defektus un koncentrējamies uz tiem, tehnika darbojas – un mēs sākam attīstīties. defektu novēršanas veidi: organizatoriski, tehniski, tehnoloģiski, pamatojoties uz statistiku un pareizu procesa izpēti. Tas attiecas uz visiem procesiem, pat sekundārajiem. Ražošanā, piemēram, milzīgs daudzums“atbalstošie” procesi - teiksim, grāmatvedība. Un bankā papildus operatīvajiem procesiem ir arī personāla atlases process. Katrā no tiem varat apkopot un analizēt statistiku un izstrādāt pasākumus esošo defektu novēršanai.

Maksājiet par sigmu!

Krievijas teritorijā Six Sigma koncepcija sāka iesakņoties 2000. gadu sākumā. Pirmās bija Krievijas meitasuzņēmumi un Rietumu uzņēmumu nodaļas - Schlumberger, Boeing, Deer & Co utt. vadības tehnoloģija lielie uz eksportu orientētie pašmāju spēlētāji sāka to aplūkot tuvāk. Starp pirmajiem bija alumīnija ražotājs RUSAL. Tiesa, kopš tā laika uzņēmums ir izstrādājis un papildinājis šo koncepciju, un šodien tas ir drīzāk sintezēts ražošanas sistēma ar japāņu un amerikāņu metožu elementiem - Kaizen, Six Sigma, 5S u.c. "Specializētajā literatūrā šo mūsu izmantoto pieeju parasti sauc par Lean Six Sigma," skaidro RUSAL preses dienests. “Pēdējo piecu gadu laikā tas ļāvis uzņēmumam pieņemt ieviešanai 23,8 tūkstošus uzlabojumu priekšlikumu. 2012. gadā 304 projektu īstenošanas efektivitāte sasniedza vairāk nekā 1,5 miljardus rubļu.Dažas Krievijas kompānijas Six Sigma pieņēma pēc ārvalstu partnera uzstājības, lai atvieglotu ražošanas procesu “saistīšanu”. Tas ir tas, ko NPO Saturn darīja, piemēram, 2000. gadu sākumā, kad kļuva par mašīnbūves uzņēmumu oficiālais piegādātājs"GE - gaisa kuģu dzinēji". “Klients pieprasīja, lai mēs izmantojam statistikas metodes procesu vadība,” atceras Oļegs Lisins, galvenais speciālists kvalitātes vadība, sertifikācija, Saturna standartizācija. "Lai nepalaistu garām izdevīgu pasūtījumu, uzņēmums šajā metodoloģijā apmācīja apmēram divdesmit cilvēkus." Procesu optimizācija bija izdevīga: uzņēmums ieguva konkurences priekšrocības, slavu kosmosa biznesā un iespēju piedalīties lielos starptautiskos projektos.

Aleksandrs Kazincevs kā biznesa konsultants ievieš Six Sigma metodes plkst Krievijas uzņēmumi kopš 2003. Turklāt pēdējos gados arvien vairāk bankās - Alfa-Bank, Citibank, VTB24 u.c. Viņiem viņš gatavo metodes adaptētai, vienkāršotai Six Sigma versijai apvienojumā ar lean ražošanas principiem - Lean Six Sigma Banku darbība. Finanšu uzņēmumi pēc ražošanas pēdējā laikā Sākām pievērst uzmanību arī procesu optimizācijai. “Mūsdienās konferencēs bieži uzstājas cilvēki no dažādām bankām ar labu sniegumu un plašām sistēmām,” apliecina eksperts. "Rezultātu sasniegšanas ziņā mēs vairs neatpaliekam no Rietumiem." Bet ir vēl viena atšķirīga iezīme - izglītības bāze. Salīdzinot ar ārzemniekiem, mūsu inženieri bez grūtībām pārvalda sarežģītus statistikas rīkus. Tāpēc, adaptējot sistēmu uz Krievijas zemes, uzsvars no statistikas rīkiem ir jāpārceļ uz mūsu speciālistiem grūtākiem jautājumiem - spēju organizēt projektus un izvirzīt uzdevumus.

Six Sigma izmantojošo Krievijas uzņēmumu skaitā ir VSMPO-AVISMA, Krasnojarskas alumīnija rūpnīca, Alfa-Bank, Citibank, RUSAL, Dzeržinskoje Plexiglas, Instrum-Rand u.c.

Mazo Krievijas uzņēmumu vidū Six Sigma sistēma joprojām ir maz pieprasīta. "Visbiežāk biznesa procesu organizācija un to kontrole mazos uzņēmumos ir tāda, ka viņiem nav obligāti jāiedziļinās teorijā un jāizmanto sarežģīti rīki, lai identificētu problēmas un atrastu izaugsmes jomas," saka Valērijs Kazarins, konsultants. par savu pieredzi. liesa ražošana. — Gandrīz vienmēr problēmu var saprast uzreiz. Galu galā novirzes ir regulārs process, kas ļauj apkopot statistiku un izmantot to, lai spriestu, kur un kas notiek. Ja procesi ir sakārtoti tā, ka uzņēmumam ir tikai 300-500 pasūtījumu mēnesī, parasti ar neapbruņotu aci ir redzams, kuras pasūtījumu grupas tiek apstrādātas neefektīvi.

Six Sigma principu popularizēšanu Krievijā veic ne tikai individuāli konsultanti, bet arī organizācijas, jo īpaši tāda paša nosaukuma bezpeļņas asociācija, kas darbojas kopš 2004. gada. Turklāt pagājušajā gadā Maskavā ieradās uzņēmums Six Sigma, kas veicina Krievijas tirgus Amerikāņu kompānija SixSigma.us un pielāgo savas programmas krievvalodīgajai sabiedrībai. Ir arī tiešsaistes projekti metodoloģijas popularizēšanai - piemēram, SixSigmaOnline.ru. Taču līdz šim visas šīs iniciatīvas nav pilnībā kompensējušas informācijas trūkumu.

Aprēķinu noteikumi

Six Sigma ieviešana, protams, nav pašmērķis un automātiski nesniedz rezultātus. “Ja jūs to ieviesīsit vienkārši ieviešanas dēļ, sistēma ātri kļūs birokrātiska,” pārliecināts Aleksandrs Kazincevs. "Tas ir līdzeklis konkrētu mērķu sasniegšanai."Six Sigma vēsturē ir bijuši arī gadījumi, kad paši uzņēmumi vēlāk atzina par neveiksmīgiem. Grāmatā “Kill Your Company” amerikāņu biznesa konsultante Liza Bodela citē amerikāni tirdzniecības tīkls Mājas Depo. Rentabilitāte tur sāka augt pēc Six Sigma metožu ieviešanas, bet darbinieku morāle un klientu lojalitāte sāka kristies. 2005. gadā ASV patērētāju apmierinātības indekss parādīja, ka Home Depot krietni atpaliek no saviem vienaudžiem. lielie uzņēmumi mazumtirdzniecība. Eksperti, izanalizējot situāciju, konstatēja, ka Six Sigma nav piemērota mazumtirdzniecības sektora uzņēmumiem, jo tas hroniski cieš no lielas kadru mainības, kādēļ “ieviešanas aģenti” ar savām “jostām” vienkārši netiek veiksmīgi līdzi ieviešanai. jūsu projekti.

3M arī dārgi samaksāja par savu aizraušanos ar statistiku. Kad bijušais General Electric izpilddirektors Džeimss Maknernijs 2001. gadā pārņēma uzņēmumu, viņa pirmais solis bija Six Sigma principu ieviešana. Tika iziets kurss izmaksu samazināšanai, tūkstošiem darbinieku tika apmācīti kļūt par metodoloģijas ekspertiem, un darbiniekiem bija jāiesniedz atskaites par jauniem produktiem. Investoriem, skatoties uz skaitļiem, viss šķita gludi: līdz 2005. gadam darbības rentabilitāte uzņēmums pieauga no 17 līdz 23%. Taču tajā pašā laikā, pieaugot skaitļiem, pieauga laboratorijās strādājošo korporatīvo pētnieku neapmierinātība. 3M, kam jau gadsimtu ir bijis inovatīva uzņēmuma tēls, ir manāmi samazinājies zinātniskie pētījumi un attīstība, izgudrotājiem nebija pietiekami daudz laika, lai strādātu pie produktiem un lai tos veiksmīgi komercializētu. Viens no galvenie rādītāji inovāciju darbība Uzņēmums ir procentuālā daļa no ieņēmumiem, ko tas gūst no produktiem, kas ieviesti pēdējo piecu gadu laikā. Pēc Six Sigma ieviešanas šis rādītājs 3M samazinājās no tradicionālajiem “apmēram 30%” līdz 21%. Kad Džeimss Maknernijs pārcēlās uz Boeing, 3M pārskatīja savu pieeju Six Sigma. Viņa neatteicās izmantot šo jēdzienu ražošanas darbības, bet vienkāršoja to korporatīvajiem pētniecības un attīstības pētniekiem. Savukārt 2010. gadā veikto korekciju rezultātā ienākumi no jaunu produktu ieviešanas tirgū atkal sasniedza 30%.

General Electric joprojām klājas labi: 2012. gada beigās uzņēmums ieņēma 16. vietu Fortune Global 500 sarakstā, taču Six Sigma priekštece Motorola Corporation regulāri cietusi zaudējumus kopš 2000. gadu sākuma un piedzīvojusi vairākas pārstrukturēšanas, iegūstot. atbrīvojās no nerentablajām nodaļām un pat sadalījās divos neatkarīgos uzņēmumos - Motorola Solutions un Motorola Mobility, pēdējo no kuriem Google pārņēma 2011. gadā. Diez vai šajos stāstos ir iespējams saskatīt modeli kārtējo reizi pierādiet, ka biznesa izaugsmei nav burvju lodes: Six Sigma, lai gan bieži palīdz uzņēmumiem ietaupīt miljardus dolāru, negarantē panākumus tirgū.

Seši Six Sigma koncepcijas principi

1. Sirsnīga interese par klientu

Klienta vajadzības un pieprasījumi ir sākumpunkts “nulles defektu” līmeņa mērīšanai. Uzlabojumu kvalitāti nosaka klientu apmierinātības pakāpe.2. Vadība, kas balstīta uz datiem un faktiem

Strādājot ar datiem un analīzes metodēm, jūs varat saprast optimizācijas virzienu. Lai to izdarītu, jums jāatbild uz diviem jautājumiem: kādi dati ir nepieciešami un kā tos izdevīgi izmantot.3. Procesu orientācija, procesu vadība un procesu pilnveidošana

Jebkura darbība vai darbība ir process, kas ir jāuzlabo, lai to sasniegtu konkurences priekšrocības radot pievienoto vērtību klientiem.4. Proaktīva vadība

Reaktīvos ieradumus nomaina elastīga proaktīva vadība, kas ļauj rīkoties pirms notikumiem.5. Sadarbība bez robežām

Personālam ir jāsajūt sava loma organizācijā, jāiemācās noteikt darbības savstarpējo atkarību visās jomās vispārējs process un izprast klientu vajadzības.6. Tiekšanās pēc izcilības plus tolerance pret neveiksmēm

Šķietami pretrunīgās tēzes Six Sigma metodikā lieliski papildina viena otru. Ir jātiecas uz pilnību, jācenšas tai tuvoties un gudri uztvert individuālās neveiksmes. Mainoties klientu priekšstatiem par perfektiem produktiem, pilnību sasniegt nav iespējams.Six Sigma koncepcijā

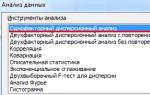

|

D- definēt |

M- pasākums |

A- analizēt |

es-uzlabot |

AR- pārvaldīt |

|

Kontroles diagrammas Pareto diagrammas Histogrammas Procesa cikla efektivitātes novērtējums Datu vākšanas plāns |

Pareto diagrammas Ishikawa Charts (Zivju kauls) FMEA Pieskaitāmo izmaksu noteikšana Laika slazdu noteikšana Ierobežojumu novērtēšanai |

FMEA Kaizen Poke-yoka Partijas lieluma pamatojums 5S Hipotētiskā pārbaude Lēmumu atlases matrica |

Poke-yok kontroles kartes Vizuāla pārbaude process Apmācību plāns Komunikācijas plāns Standartizācijas plāns |

Six Sigma palielina uzņēmuma tirgus vērtību un palielina tā produktu un pakalpojumu vērtību klientiem.

Metodes mērķis

To izmanto jebkura lieluma un jebkuras orientācijas uzņēmumu darbībā, risinot problēmas, kas saistītas ar produktu kvalitāti, izmaksām un piegādi.

Uz savu termins "Sigma" ir statistisks un apzīmē standarta novirzi, t.i. novirze. Ideālā gadījumā jūs redzat

jūsu process bez novirzēm, ar nemainīgu kvalitatīvu produkciju. Patiesībā novirzes notiek, un tās, kas pārsniedz pieļaujamo līmeni, sauc par defektiem. Jēdziens “pieņemams līmenis” ir “6 Sigma izceltā vieta”: procesa izvades maksimālajai novirzei jābūt 6 reizes mazākai par patērētāja pieprasīto novirzi. Šeit radās Sigma kvalitātes jēdziens: cik reižu faktiskā novirze iekļaujas patērētāja norādītajā pielaidē. Sākotnējie Sigma kvalitātes līmeņi atbilst simtiem un desmitiem defektu, piektais un sestais, atbilst desmitiem un vieniem uz miljonu (4.6. tabula).

Six Sigma vārti- paaugstināt kvalitāti un samazināt defektu skaitu. Tādējādi tiek panākts izmaksu samazinājums (mazāk kvalitātes garantijas pretenziju), tiek ietaupīts laiks un nostiprinātas uzņēmuma pozīcijas tirgū.

Rīcības plāns

Izveidojiet sešu sigmu metodiku pārzinošu speciālistu komandu.

Nosakiet problēmas, kuras ir jāatrisina.

Atpazīt, novērtēt un izmērīt iespējamos produkta, procesa vai pakalpojuma defektus Un to sekas.

Nosakiet šo defektu cēloņus un veiciet pasākumus to novēršanai.

Novērst iespējamos defektus.

Standartizējiet metodes, metodes un procesus, kas nodrošina savā klasē labāko veiktspēju.

Metodes iezīmes

Six Sigma- viens no iespējamiem veidiem, kā aprakstīt biznesa procesu un izveidot sistēmu biznesa procesu veidojošo darbību nepārtrauktai uzlabošanai.

Six Sigma koncepcija fokusē uz visām procesa darbībām, kas rada vai novērš defektus, nevis uz pašiem defektiem. Šajā pieejā defekts ir jebkas, kas palēnina vai traucē procesu vai pakalpojumu.

Attēlā 4.7. attēlā ir parādīti divi procesi, no kuriem vienā piemērotas kvalitātes produktu iznākums ir vienāds ar 90%, bet otrā attiecīgi 50% (pirmajā procesā viens produkts no desmit ir bojāts, otrajā - pieci) . Tajā pašā laikā, ja pieņemam, ka katram produktam ir 10 kvalitātei kritiski raksturlielumi, tad attiecībā uz defektu rašanās iespējamību abi procesi ir vienādi un iznākums ir 95% (pieci defekti uz 100 iespējām). Ja pieņemam, ka defekta atrašanas izmaksas visos gadījumos ir aptuveni vienādas, tad abiem procesiem defektu novēršanai būs nepieciešamas aptuveni vienādas izmaksas – tāpēc Six Sigma drīzāk attiecas uz iespējām, nevis produktiem. Saskaņā ar to tiek izmantoti tādi jēdzieni kā:

gala izlaide piemērots (pamatojoties uz produktiem) - Galīgā ienesīgums (pamatojoties uz vienību) - produktu skaits, kas ir izturējuši secīgas procesa posmu kopas pēdējo posmu, salīdzinot ar produktu skaitu, no kuriem process kopumā sākās;

caurlaides izvade(pamatojoties uz defektiem) - Caurlaides ienesīgums (balstīts uz defektiem) - iespējamība, ka tiks realizēta atbilstība standartiem attiecībā uz visām defektu rašanās iespējām šajā konkrētajā procesa posmā;

gabals cauri Rolled Throughput Yield (balstīts uz defektiem) — iespējamība, ka viens produkts vai pakalpojums tiks cauri visam procesam bez defektiem.

Six Sigma paredzēts pilnveidot biznesa procesu, novēršot problēmas, kurām risinājums nav zināms – ar to būtu jānodarbojas Six Sigma koncepta speciālistiem.

Sistēmas priekšrocības. Tas ietver ne tikai esošās sistēmas atkļūdošanu, bet liek uzņēmuma personālam no jauna mācīties, kā veikt darbu.

Pēc risināmās problēmas noteikšanas ir jādefinē metrika, kas palīdzēs novērtēt problēmas nozīmīgumu un noteikt projekta mērķus. Metodoloģijā izmantotās statistikas metodes un kvalitātes uzlabošanas metodes ir savstarpēji saistītas, kas nodrošina vieglu ieviešanu un analīzes efektivitāti.

Trūkumi. Six Sigma sistēma palaiž garām tādas procesu uzlabošanas iespējas kā neproduktīvo darbību samazināšana, gaidīšanas laika samazināšana, darbaspēka izmaksu samazināšana.

caurlaides un transporta izmaksas, darba vietu optimizācija. Dārgi.

Sagaidāmais rezultāts. Papildu peļņas gūšana konkrētu defektu un to rašanās iemeslu identificēšanas un novēršanas rezultātā.

Pamatojoties uz empīriskiem datiem, pētnieki secināja, ka procesa svārstības, ko izraisa dabiskā procesa nestabilitāte, rada 1,5 sigmas kvalitātes atšķirības. Tātad, ja mērķa kvalitātes līmenis ir 4,5 sigma (3,4 defekti uz miljonu iespēju), tad, ņemot vērā 1,5 sigmu pārapdrošināšanu novirzēm, ir nepieciešams nodrošināt kvalitātes līmeni 6 sigma.

Praktiskā pielietojuma priekšrocības mūsdienu nosacījumiem. Six Sigma attīstījās divdesmitā gadsimta otrajā pusē un kādu laiku tika uzskatīta par pārejošu iedomu, taču to izmantojošo uzņēmumu sasniegtie rezultāti lika šai pieejai pievērsties nopietnāk. Tagad ir īpaši centri, kur uzņēmumu darbinieki tiek apmācīti, lai viņi varētu ieviest Six Sigma savos uzņēmumos.

Rietumos Six Sigma izmanto gandrīz visās jomās - ražošanā un pakalpojumos, medicīnā un izglītībā un pat aizsardzības sektorā. Piemērs tam ir dati, kas sniegti 3. pielikumā.

Gan Krievijā, gan Ukrainā Six Sigma ievieš tādi dažādi uzņēmumi kā: Rybinsk Motors (NPO Saturn); "ROSTARS"; "Krasnojarskas alumīnija rūpnīca"; auditorfirma "Aval"; Xerox nodaļa Ukrainā utt. Six Sigma koncepcijas ieviešanas pieredze uzņēmumu datos liecina par būtisku ekonomisko efektu un paaugstinātu sniegumu iekšzemes uzņēmumos.

"8. metode D KOMANDA PROBLĒMU RISINĀŠANAI"

Šo sistēmu izstrādāja Ford. Sistēma sastāv no šādiem posmiem: DO - sagatavošanās 8D procesam; D1 - komandas izveide; D2 - problēmas apraksts;

D3 - pagaidu pasākumu izstrāde problēmas izolēšanai no ārējiem/iekšējiem patērētājiem līdz korektīvo darbību īstenošanai;

D4 - pamatcēloņu un izejas punktu noteikšana un pārbaude (izejas punkts ir vieta procesā, kur nepieciešams atklāt un ierobežot pamatcēloņa ietekmi); D5 - pastāvīgo korektīvo darbību izvēle un pārbaude pamatcēloņa un izejas punktam; D6 - pastāvīgu korektīvo darbību īstenošana un apstiprināšana;

D7 - novērst problēmas atkārtošanos; D8 – komandu un indivīdu ieguldījuma atzīšana. Galvenās priekšrocībasšīs metodes ietvaros: pietiekama neatbilstības problēmas izpēte, uzņēmuma vadības iesaistīšana neatbilstības novēršanas darbos, kolektīvs darbs korektīvo pasākumu īstenošanai.