Definicja: Optymalna ilość zamówienia to ilość towaru, jaką należy zamówić, aby w optymalny sposób zaspokoić bieżący poziom popytu.

Wielkość optymalnej ilości zamówienia zależy od wielu czynników:

- Popyt na produkt (popyt na produkt wśród nabywców);

- Okres zamówienia;

- Pozostały zapas;

- Zapas bezpieczeństwa;

- Częstotliwość dostaw;

- Minimalna ilość zamówienia;

- Wielość dostaw;

- Poziom usług,%;

- Data ważności (przy zamówieniu należy wziąć pod uwagę ryzyko przeterminowania towaru)

Ogólnie rzecz biorąc, optymalna ilość zamówienia to różnica pomiędzy optymalną podażą na okres dostawy (ile towaru należy przechowywać, aby zaspokoić popyt) a pozostałym towarem (jaki będzie pozostały towar w dniu dostawy).

Głównym czynnikiem wpływającym na wielkość zamówienia jest popyt na produkt.

Model optymalnej partii zamówienia na przykładzie w Prognozie TERAZ!

Przykładowo produkt został sprzedany w ilości 50 sztuk. tygodniowo, ale ze względu na wzrost ceny popyt na nią spadł do 40 szt. za tydzień. W związku z tym na podstawie tych zmian można zmniejszyć optymalne zapasy i optymalną wielkość zamówienia.

Prognozuj TERAZ! pozwala uwzględnić zmiany w zapotrzebowaniu i wiele innych czynników mających wpływ na zamówienie. W takim przypadku wszystkie formuły są obliczane automatycznie; wystarczy sprawdzić i zmienić niezbędne parametry.

Przyjrzyjmy się krok po kroku, jak uwzględnić czynniki wpływające na optymalny model partii zamówień w Forecast NOW! :

Krok 1. Przechodzimy do zakładki „Parametry” i sprawdzamy parametry potrzebne do zamówienia produktów lub zmieniamy poszczególne wskaźniki parametrów.

Karta „Opcje” składa się z 6 sekcji:

- Podstawowe parametry

- Cechy materiałów eksploatacyjnych,

- Harmonogram dostaw,

- Prognozowanie,

- Sezonowość,

- Tendencja.

Krok 2. Dodajemy niezbędne produkty, których parametry chcemy sprawdzić lub zmienić.

Zielona strzałka na poniższym rysunku oznacza dodanie produktu. Następnie czerwona strzałka oznacza parametr - datę ważności. Ten parametr, podobnie jak inne, można w razie potrzeby zmienić. Przykładowo dla pozycji testowej „Ciasteczka śniadaniowe” ustawimy datę ważności na 7 dni (czerwona strzałka). Jeżeli dla wszystkich produktów dodanych do tabeli konieczne jest podanie tej wartości parametru, należy kliknąć przycisk „Zastosuj dla wszystkich” (niebieska strzałka).

Przy ustalonej dacie ważności program nie zamówi większej ilości towaru niż optymalne zapotrzebowanie na ten okres (w przykładzie dla „Ciasteczek śniadaniowych” – 7 dni)

Krok 3. Przejdź do następnej zakładki - „Funkcje materiałów eksploatacyjnych”. W ten sam sposób przeglądamy parametry i notujemy, co należy wziąć pod uwagę przy obliczaniu wielkości partii optymalnego zamówienia.

Tutaj możesz na przykład ustawić ograniczenia dostawcy dotyczące mnogości (jeśli produkt można zamówić tylko w partiach o określonej wielkości) i minimalnej ilości zamówienia.

W przypadku towarów sezonowych przy obliczaniu optymalnej wielkości zamówienia należy podać parametry w zakładce „Sezonowość”.

Sezonowość lepiej obliczyć na podstawie grupy produktów o podobnej sezonowości:

Jeżeli popyt na towar zmienia się przewidywalnie, ale nie jest związany z sezonowością, to należy zaznaczyć parametry w zakładkach „Prognozowanie” i „Trend”.

Sprawdźmy jak zmiana parametrów wpływa na wielkość optymalnego zamówienia. Na początek nie będziemy brać pod uwagę żadnych dodatkowych parametrów, przechodzimy do zakładki „Zamówienie” i tworzymy zamówienie.

Wybierz potrzebne produkty i kliknij „Złóż zamówienie”.

Zamówienie obejmuje trzy produkty: Marmoladę „Mała Księżniczka”, Piankę Piankową oraz Gofry. Program wyliczył, że na chwilę obecną należy zamówić wyłącznie wafle czekoladowe w ilości 29 sztuk. Przejdźmy teraz do zakładki „Parametry” i zobaczmy, co jest brane pod uwagę w obliczeniach dla tych pozycji, a co należy wziąć pod uwagę.

W głównych parametrach wskażemy datę ważności produktu (czerwona strzałka) i dodamy ten parametr do obliczonych, zaznaczając wymaganą kolumnę i klikając przycisk „Zastosuj dla wszystkich”.

Przejdź do następnej zakładki „Funkcje dostawy”. Zwróćmy uwagę na takie parametry jak minimalny zapas, który jest niezbędny, aby ograniczyć system, a nawet w przypadku braku popytu na produkt, utrzymać zapas i ilość dla niego.

Zobaczmy teraz jak zmieni się optymalna wielkość zamówienia na te produkty w oparciu o nowe parametry. W tym celu należy przejść do zakładki „Zamówienie” i ponownie utworzyć zamówienie.

Ilość zamówienia uległa zmianie. Parametry zamówienia uległy zmianie. Przed wprowadzeniem nowych parametrów konieczne było zamówienie wyłącznie Gofrów w ilości 29 sztuk, obecnie zamówienie obejmuje Gofry - 28 sztuk (Zamówienie zostało zaokrąglone w górę). i Marshmallow w ilości 35 opakowań.

Automatyczne wyliczenie optymalnego zamówienia z uwzględnieniem wszystkich niezbędnych parametrów gwarantuje, że w magazynie nie będzie nadwyżek towaru, a popyt będzie zawsze utrzymywany na wymaganym poziomie. Dostosowując różne warunki podaży, popytu i przechowywania towaru, możesz automatycznie dostosować wielkość optymalnej partii zamówienia.

Po dokonaniu wyboru systemu uzupełniania należy określić wielkość zamawianej partii oraz okres czasu, po którym zamówienie jest powtarzane.

Optymalna wielkość partii dostarczanego towaru i co za tym idzie optymalna częstotliwość dostaw zależą od następujących czynników: wielkości popytu, kosztów dostarczenia towaru, kosztów magazynowania.

Jako kryterium optymalności przyjęto minimalne koszty całkowite dostawy i magazynowania.

Zarówno koszty dostawy, jak i koszty magazynowania zależą od wielkości zamówienia, jednakże charakter zależności każdej z tych pozycji kosztowych od wielkości zamówienia jest inny. Koszty dostarczenia towaru wraz ze wzrostem wielkości zamówienia oczywiście maleją, gdyż transport odbywa się w większych ilościach, a co za tym idzie, rzadziej. Wykres tej zależności, który ma kształt hiperboli, przedstawiono na ryc. 60.

Koszty magazynowania rosną wprost proporcjonalnie do wielkości zamówienia. Zależność tę graficznie przedstawiono na rys. 61.

Ryż. 60. Zależność kosztów transportu od wielkości zamówienia

Ryż. 61. Zależność kosztów magazynowania zapasów od wielkości zamówienia

Ryż. 62. Zależność całkowitych kosztów magazynowania i transportu od wielkości zamówienia.

Dodając oba wykresy, otrzymujemy krzywą odzwierciedlającą charakter zależności całkowitych kosztów transportu i magazynowania od wielkości zamawianej partii (rys. 62). Jak widzimy, krzywa kosztów całkowitych ma minimalny punkt, w którym koszty całkowite będą minimalne.

Problem określenia optymalnej wielkości zamówienia wraz z metodą graficzną można rozwiązać także analitycznie. Wykorzystuje się do tego wzór Wilsona.

Określenie optymalnej wielkości partii

Dmitry Ezepov, kierownik zakupów w Midwest © LOGISTIC&system www.logistpro.ru

Jednym z najtrudniejszych zadań każdego menedżera zakupów jest wybór optymalnej wielkości zamówienia. Istnieje jednak bardzo niewiele realnych narzędzi ułatwiających jego rozwiązanie. Oczywiście istnieje wzór Wilsona, który w literaturze teoretycznej jest przedstawiany jako takie narzędzie, jednak w praktyce jego zastosowanie wymaga dostosowania

Autor artykułu, pracując w kilku dużych firmach handlowych w Mińsku, nigdy nie spotkał się z praktyką stosowania formuły Wilsona. Jego braku w arsenale menedżerów zakupów nie można tłumaczyć brakiem umiejętności i zdolności analitycznych, ponieważ współczesne firmy przywiązują dużą wagę do kwalifikacji swoich pracowników.

Spróbujmy dowiedzieć się, dlaczego „najpopularniejsze narzędzie w zarządzaniu zapasami” nie wykracza poza publikacje naukowe i podręczniki. Poniżej znajduje się znany wzór Wilsona, za pomocą którego zaleca się obliczyć ekonomiczną wielkość zamówienia:

gdzie Q jest wielkością partii zakupowej;

S – zapotrzebowanie na materiały lub wyroby gotowe w okresie sprawozdawczym;

O – koszty stałe związane z realizacją jednego zamówienia;

C – koszty przechowywania jednostki zapasów za okres sprawozdawczy.

Istota tego wzoru sprowadza się do obliczenia, jakie wielkości partii powinny być (jednakowe), aby w danym okresie dostarczyć określoną ilość towaru (czyli całkowite zapotrzebowanie za okres sprawozdawczy). W takim przypadku suma kosztów stałych i zmiennych powinna być minimalna.

Rozwiązywany problem ma co najmniej cztery warunki początkowe: 1) daną objętość, którą należy dostarczyć do miejsca przeznaczenia; 2) określony okres; 3) równe wielkości partii; 4) wstępnie zatwierdzona kompozycja kosztów stałych i zmiennych. Takie sformułowanie problemu ma niewiele wspólnego z rzeczywistymi warunkami prowadzenia działalności gospodarczej. Nikt nie zna z góry pojemności i dynamiki rynku, dlatego wielkości zamawianych partii zawsze będą inne. Nie ma też sensu wyznaczać okresu na planowanie zakupów, gdyż spółki handlowe istnieją zazwyczaj znacznie dłużej niż okres sprawozdawczy. Zmianie ulega także struktura kosztów pod wpływem wielu czynników.

Inaczej mówiąc, przesłanki do zastosowania formuły Wilsona w rzeczywistości po prostu nie istnieją, a przynajmniej występują bardzo rzadko. Czy firmy komercyjne muszą rozwiązywać problem przy takich warunkach początkowych? Myślę, że nie. Dlatego „wspólne narzędzie” wdrażane jest wyłącznie na papierze.

ZMIENIAMY WARUNKI

W warunkach rynkowych działalność sprzedażowa jest niejednolita, co nieuchronnie wpływa na proces zaopatrzenia. Dlatego zarówno częstotliwość, jak i wielkość zakupionych partii nigdy nie pokrywają się z ich planowanymi na początku okresu sprawozdawczego wskaźnikami. Jeśli skupimy się wyłącznie na planie lub prognozie długoterminowej (jak we wzorze Wilsona), nieuchronnie nastąpi jedna z dwóch sytuacji: albo przepełnienie magazynu, albo niedobór produktów. Skutkiem jednego i drugiego będzie zawsze spadek zysku netto. W pierwszym przypadku ze względu na wzrost kosztów magazynowania, w drugim z powodu niedoborów. Dlatego formuła wyliczenia optymalnej wielkości zamówienia musi być elastyczna w stosunku do sytuacji rynkowej, czyli opierać się na jak najdokładniejszej krótkoterminowej prognozie sprzedaży.

Całkowite koszty zakupu i przechowywania zapasów stanowią sumę tych samych kosztów dla każdej zakupionej partii. W konsekwencji minimalizacja kosztów dostawy i magazynowania każdej partii z osobna prowadzi do minimalizacji całego procesu dostaw. A ponieważ obliczenie wielkości każdej partii wymaga krótkoterminowej prognozy sprzedaży (a nie całego okresu sprawozdawczego), warunkiem koniecznym elastyczności wzoru na obliczenie optymalnej wielkości partii (OPS) w odniesieniu do sytuacji rynkowej jest spotkałem. Ten stan problemu odpowiada zarówno celowi przedsiębiorstwa komercyjnego (minimalizacja kosztów), jak i rzeczywistym warunkom prowadzenia działalności gospodarczej (zmienność warunków rynkowych). Definicje kosztów stałych i zmiennych w podejściu minimalizacji dostaw dla poszczególnych partii znajdują się w ramce „Rodzaje kosztów” na stronie 28.

RZECZYWISTE OBLICZENIA

Jeżeli przyjmiemy, że spłata pożyczki następuje w miarę zmniejszania się kosztu zapasów w zaplanowanych odstępach czasu (dni, tygodnie, miesiące itp.) (1), to korzystając ze wzoru na sumę wyrazów postępu arytmetycznego, możemy obliczyć całkowity koszt przechowywania jednej partii zapasów (zwrot opłaty za użytkowanie):

gdzie K jest kosztem przechowywania zapasów;

Q – wielkość partii zakupowej;

p – cena zakupu jednostki towaru;

t to czas przebywania towaru w magazynie, który zależy od krótkoterminowej prognozy intensywności sprzedaży;

r – stopa procentowa w przeliczeniu na planowaną jednostkę czasu (dzień, tydzień itp.).

Tym samym całkowite koszty dostawy i magazynowania partii zamówienia wyniosą:

gdzie Z jest całkowitym kosztem dostawy i magazynowania partii.

Nie ma sensu minimalizować wartości bezwzględnej kosztów dostawy i przechowywania jednej partii, ponieważ taniej byłoby po prostu odmówić zakupu, dlatego należy przejść do względnego kosztu na jednostkę zapasów:

gdzie z jest kosztem uzupełnienia i przechowywania jednostki zapasów.

W przypadku częstych zakupów okres sprzedaży jednej partii jest krótki, a intensywność sprzedaży w tym czasie będzie względnie stała2. Na tej podstawie czas przebywania towaru w magazynie oblicza się następująco:

gdzie jest krótkoterminową prognozą średniej sprzedaży w planowanej jednostce czasu (dzień, tydzień, miesiąc itp.).

Oznaczenie nie jest przypadkowe, gdyż prognozą jest zwykle średnia sprzedaż w przeszłości, z uwzględnieniem różnych korekt (niedobory zapasów w przeszłości, obecność trendu itp.).

Zatem podstawiając wzór (5) do wzoru (4) otrzymujemy funkcję celu minimalizacji kosztów dostawy i magazynowania jednostki zapasów:

Przyrównanie pierwszej pochodnej do zera:

znajdujemy (ORP) z uwzględnieniem krótkoterminowej prognozy sprzedaży:

![]()

NOWA FORMUŁA WILSONA

Formalnie z matematycznego punktu widzenia wzór (8) jest tym samym wzorem Wilsona (licznik i mianownik dzielą się przez tę samą wartość w zależności od przyjętej planowanej jednostki czasu). A jeśli intensywność sprzedaży nie zmienia się np. w ciągu roku, to zastępując roczny popyt na towar i r roczną stopą procentową otrzymamy wynik, który będzie identyczny z wyliczeniem EOP. Natomiast z funkcjonalnego punktu widzenia wzór (8) ukazuje zupełnie inne podejście do rozwiązywanego problemu. Uwzględnia aktualną prognozę sprzedaży, co sprawia, że kalkulacja jest elastyczna w stosunku do sytuacji rynkowej. Pozostałe parametry wzoru ORP, w razie potrzeby, można szybko dostosować, co również jest niezaprzeczalną zaletą w stosunku do klasycznego wzoru na obliczenie EOP.

Na politykę zakupową firmy wpływają także inne, często bardziej istotne niż intensywność sprzedaży czynniki (bieżące stany na własnym magazynie firmy, minimalna wielkość partii, warunki dostaw itp.). Dlatego też, mimo że proponowana formuła eliminuje główną przeszkodę w obliczeniu optymalnej wielkości zamówienia, jej zastosowanie może stanowić jedynie narzędzie pomocnicze w efektywnym zarządzaniu zapasami.

Wysoce profesjonalny menadżer zakupów opiera się na całym systemie wskaźników statystycznych, w którym formuła ORP odgrywa znaczącą, ale bynajmniej nie decydującą rolę. Jednakże opis takiego systemu wskaźników efektywnego zarządzania zapasami to odrębny temat, który poruszymy w kolejnych numerach magazynu

1- W rzeczywistości tak się nie dzieje, więc koszt utrzymywania zapasów będzie wyższy. 2- W rzeczywistości należy zwracać uwagę nie na częstotliwość zamówień, ale na stabilność sprzedaży w krótkoterminowym okresie prognozy sprzedaży. Tyle, że zazwyczaj im krótszy okres, tym mniejsza sezonowość i tendencja.

Optymalną wielkość zamówienia oblicza się za pomocą wzoru Wilsona:

gdzie q 0 – optymalna wielkość zamówienia, szt.;

C 1 – koszt realizacji jednego zamówienia, rub. (koszty ogólne);

Q – zapotrzebowanie na pozycje zapasów na określony czas (rok), szt.;

C 2 – koszty utrzymania jednostki zapasów, rub./szt.

Cel usługi. Usługa przeznaczona jest do wyliczenia parametrów systemu zarządzania zapasami:

- ze stałą wielkością zamówienia;

- z ustalonym odstępem czasowym pomiędzy zamówieniami.

Model ekonomicznie korzystnych wielkości zamawianych partii

Modelowanie operacji magazynowych zazwyczaj przyjmuje następujące założenia:- tempo zużycia zapasów z magazynu jest wartością stałą, którą oznaczamy przez M (jednostki zapasów na jednostkę czasu); zgodnie z tym wykres zmian wielkości rezerw pod względem zużycia jest odcinkiem liniowym;

- Wielkość partii uzupełniającej Q jest wartością stałą, zatem system zarządzania zapasami jest systemem o ustalonej wielkości zamówienia;

- czas rozładunku przybywającej partii uzupełniającej jest krótki, uznamy go za równy zeru;

- czas od podjęcia decyzji o uzupełnieniu do przybycia zamówionej partii jest stałą wartością Δt, zatem można założyć, że zamówiona partia dociera jakby natychmiastowo: jeżeli jest konieczne, aby dotarła dokładnie w określonym momencie, to powinna zamówić o godzinie Δt wcześniej;

- Nie dochodzi do systematycznego gromadzenia i nadmiernego wydatkowania zapasów w magazynie. Jeżeli T oznacza czas pomiędzy dwiema kolejnymi dostawami, to musi być spełniona równość: Q = MT. Z powyższego wynika, że magazyn funkcjonuje w jednakowych cyklach o czasie trwania T i w trakcie cyklu wartość zapasów zmienia się z poziomu maksymalnego S na poziom minimalny s;

- Za obowiązkowe uznaje się spełnienie warunku niedopuszczalnego wyczerpania zapasów, tj. zachodzi nierówność s ≥ 0. Z punktu widzenia redukcji kosztów magazynowania wynika, że s = 0, a zatem S = Q.

Przykład. Zakład Chemiczny produkuje wodorosiarczan sody w opakowaniach 50 kg. Zapotrzebowanie na ten produkt wynosi 20 ton dziennie. Istniejące moce produkcyjne pozwalają na produkcję 50 ton dziennie. Koszt ustawienia sprzętu wynosi 100 dolarów, koszt przechowywania i załadunku to 5 dolarów za tonę rocznie. Firma działa 200 dni w roku.

Jaka jest optymalna liczba opakowań w cyklu produkcyjnym? Jaki będzie średni poziom zapasów dla tej wielkości partii produkcyjnej? Jaki jest przybliżony czas cyklu produkcyjnego? Ile cykli produkcyjnych będzie w ciągu roku? Ile firma mogłaby zaoszczędzić rocznie, gdyby obniżyła koszty konfiguracji do 25 USD na cykl produkcyjny?

C2 = 5, N = 200, C1 = 100, Q = 20000

Gromadzenie zapasów zawsze wiąże się z kosztami. Inwestycje w zapasy stanowią duże aktywa przedsiębiorstw i należy nimi skutecznie zarządzać, aby nie były one nadmiernie duże. Do kosztów pozyskania i utrzymania zasobów materialnych zalicza się koszty magazynowania oraz koszty nabycia zapasów. Koszty magazynowania obejmują: zainwestowane środki finansowe; wydatki na magazynowanie materiałów, na które z kolei składają się: wydatki na utrzymanie pomieszczeń magazynowych i eksploatację urządzeń magazynowych, koszty pracy personelu magazynu; koszty związane z utratą cech jakościowych materiałów; wydatki na pracę w niepełnym wymiarze godzin i sortowanie materiałów.

Fundusze inwestowane w zapasy są kosztami alternatywnymi.

Od nich zależy wysokość zysku, jaki mógłby zostać osiągnięty, gdyby środki1 nie zostały zainwestowane w zapasy. Koszty alternatywne to tylko te, które różnią się w zależności od wielkości zakupionej partii.

Koszty zakupu materiałów obejmują:

Koszty przygotowania i złożenia zamówienia;

Koszty dostawy;

Wynagradzanie personelu zaangażowanego w zamówienia;

Wydatki biurowe.

Noszenie zapasów to wydatek. Jednak brak zapasów to także wydatek, wyrażający się jedynie w postaci różnych strat. Do głównych rodzajów strat związanych z brakiem zapasów zalicza się:

Straty wynikające z przestojów produkcyjnych;

Straty wynikające z braku towaru w magazynie w momencie zapotrzebowania;

Straty z tytułu zakupu małych ilości towarów po wyższych cenach itp.

Pomimo tego, że utrzymywanie zapasów wiąże się z pewnymi kosztami, przedsiębiorstwa zmuszone są je tworzyć, gdyż brak zapasów może prowadzić do jeszcze większej utraty zysków.

Racjonalne zarządzanie zapasami pozwala zapewnić nieprzerwane procesy produkcyjne przy minimalnych kosztach utrzymywania zapasów.

Wymieńmy główne motywy, którymi kierują się przedsiębiorstwa podczas tworzenia zapasów:

Możliwość wahań popytu. Popyt na produkt podlega wahaniom, których nie zawsze da się dokładnie przewidzieć. Dlatego też, jeśli nie posiadasz wystarczających zapasów bezpieczeństwa, możliwe jest, że efektywny popyt nie zostanie zaspokojony;

Sezonowe wahania popytu na niektóre rodzaje towarów;

Rabaty przy zakupie dużych ilości towarów mogą również powodować zapasy;

Proces składania i dostawy każdego nowego zamówienia wiąże się z szeregiem kosztów:

Koszty administracyjne związane z poszukiwaniem dostawcy, prowadzeniem z nim negocjacji, podróżami służbowymi, negocjacjami na odległość itp.;

Zamów koszty transportu.

Koszty te można obniżyć poprzez zmniejszenie liczby zamówień, co jest równoznaczne ze zwiększeniem wolumenu zamawianej partii, a co za tym idzie, zwiększeniem wielkości magazynu. Tworząc zapasy przedsiębiorstwo staje przed dwoma głównymi problemami:

Musi zapewnić dostępność wystarczających rezerw do produkcji;

Należy unikać nadmiernych zapasów. W przypadku zakupu przez firmę dużej ilości zapasów koszt realizacji zamówienia maleje. Jednak w tym przypadku firma musi ponieść znaczne koszty magazynowania. Zakup małych ilości zapasów zmniejsza inwestycje w zapasy, ale zwiększa częstotliwość zakupów, co skutkuje wyższymi kosztami realizacji zamówień. Przy ustalaniu optymalnego poziomu zamówienia należy rozwiązać dwa problemy: zmniejszenie kosztów magazynowania dużych ilości materiałów oraz zmniejszenie kosztów realizacji zamówień.

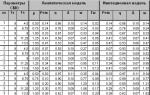

Firma kupuje materiały w cenie 90 rubli za sztukę. Całkowite roczne zapotrzebowanie na ten surowiec wynosi 40 000 sztuk. Inne koszty przechowywania 1 jednostki materiałów - 1 rub. Przechowywanie kosztuje 10% tj. wynosi 9 rubli. W związku z tym koszt przechowywania jednej jednostki materiałów wynosi 10 rubli. Transport kosztuje 20 rubli.

Ustalimy optymalną wielkość zamówienia

Jeżeli w momencie otrzymania zamówienia nie ma zapasów, a otrzymane jednostki zapasów są wykorzystywane równomiernie, wówczas średni zapas będzie stanowił połowę zamówionej ilości.

Liczbę zamówień ustala się poprzez podzielenie wymaganej ilości rocznej przez 40 000 sztuk. według wielkości zamówienia.

Roczny koszt przechowywania oblicza się jako iloczyn średniego stanu zapasów i kosztu przechowywania jednej jednostki materiału.

Z tabeli wynika, że najbardziej opłacalne zamówienie dotyczy 400 sztuk. Przy takiej ilości materiałów całkowite roczne koszty są minimalne.

Metoda graficzna.

Koszty przechowywania i transportu

Ryc.3.1

Z wykresu wynika, że wraz ze wzrostem wielkości zamówienia wzrastają także koszty magazynowania. Koszt realizacji zamówienia maleje wraz ze wzrostem wielkości kupowanych partii. Linia kosztów całkowitych znajduje się na poziomie minimum zamówienia wynoszącego 400 jednostek i przechodzi przez przecięcie krzywych kosztów realizacji zamówienia i kosztów utrzymywania zapasów. Dlatego najbardziej ekonomiczna wielkość zamówienia to taka, w której koszt utrzymania zrównuje się z kosztem realizacji zamówienia.

Obliczenia za pomocą wzoru.

Wielkość jednej zamówionej i dostarczonej partii wynosi S. Załóżmy, że koszt przechowywania jednej jednostki zapasów jest stały.

Wtedy średni zapas będzie wynosił S/2. Całkowity koszt

składowanie przez ten okres będzie równe średniemu zapasowi pomnożonemu przez

na koszt przechowywania jednostki zapasów (M):

Wysokość kosztów transportu i zaopatrzenia za okres T ustala się poprzez pomnożenie liczby zamówień na ten okres przez kwotę kosztów związanych ze złożeniem dostawy jednego zamówienia.

C przeł. = K * - ,

Gdzie K to koszt transportu jednego zamówienia; QS - liczba dostaw w okresie czasu.

Po przeprowadzeniu szeregu przekształceń znajdziemy, korzystając ze wzoru, optymalną wielkość partii dostarczanej jednorazowo (Sopt), przy której całkowite koszty magazynowania i dostawy będą minimalne:

Ccałkowita = M * - - - + K * - ---

Ctotal ma minimum w punkcie, w którym jego pierwsza pochodna S jest równa zeru, a jej druga pochodna jest większa od zera. Znajdźmy pierwszą pochodną:

Ccałkowita = - - - K * - ---

Znajdźmy wartość S, która zamienia pochodną funkcji celu na zero:

K * - - - = 0

Sopt = - ------------

Według naszego przykładu otrzymujemy:

Sopt = 2* 40 000*2 = 400 (jednostki).