Spór

Temat: System norm i standardów w budownictwie.

Plan:

3. Podstawowe standardy produkcyjne, ich charakterystyka i zależności.

4. Godziny pracy pracowników.

1. Pojęcie organizacji pracy i NIE. Organizacja pracy

– oznacza to wpisanie czynności zawodowych ludzi w pewien system. NIE

– naukowa organizacja pracy polega na umieszczeniu czynności zawodowych ludzi w pewnym systemie z podejściem naukowym. Organizacja pracy w kolektywie pracy jest zorganizowany system użytkowaniażywa praca który zapewnia

funkcjonowania siły roboczej w celu osiągnięcia korzystnego efektu aktywności zawodowej.

Każda praca, niezależnie od jej formy społecznej, wymaga określonej organizacji w każdym stowarzyszeniu pracowników. Taka organizacja oferuje selekcja i profesjonalizm szkolenie personelu, opracowywanie metod

, za pomocą którego można wykonać ten lub inny rodzaj pracy: A) rozdzielenie

i współpraca pracy w zespole; B) układ

pracownicy zgodnie z charakterem stojących przed nimi zadań; V) organizacja miejsc pracy

aby każdy pracownik mógł wykonywać przydzielone mu funkcje; G) tworzenie warunków pracy zapewnienie możliwości wykonywania czynności zawodowych, utworzenie dla pracowników pewną miarę pracy poprzez racjonowanie, które umożliwia osiągnięcie niezbędnych proporcji ilościowych pomiędzy różnymi rodzajami pracy, zgodnie z charakterem i wielkością pracy, organizowanie płac, ustanawianie dyscypliny praca

zapewnienie niezbędnego porządku i konsekwencji w pracy.

Główne przepisy dotyczące organizacji pracy reguluje SNIP 03.01.01-85* „Organizacja produkcji budowlanej”.

1. Organizacja pracy pracowników musi zapewniać wzrost wydajności pracy, wysoką jakość wykonywanych prac budowlano-montażowych oraz bezpieczne warunki pracy.

2. Organizacja pracy powinna opierać się na racjonalnych formach podziału pracy i współpracy pracowniczej, różnicowaniu procesów pracy oraz stosowaniu zaawansowanych metod i technik pracy.

3. Główną formą organizacji pracy pracowników powinna być brygada, z podziałem brygady w razie potrzeby na wyspecjalizowane jednostki robotnicze.

4. Organizacja pracy pracowników musi zapewniać:

Stosowanie wysokowydajnych metod i technik pracy zgodnie z planami pracy, mapami technologicznymi i mapami procesów pracy;

Terminowe zapewnienie zakresu prac każdej brygadzie z nieprzerwanym wyposażeniem stanowisk pracy w zasoby materialne i techniczne oraz niezbędną ilość wyposażenia technicznego;

Poszerzenie zastosowania kontraktacji zespołowej;

Ochrona pracy pracowników musi zapewniać wdrożenie środków indywidualnej i zbiorowej ochrony pracowników;

Warunki sanitarne muszą być zgodne z obowiązującymi normami i charakterem pracy;

Pracownikom należy zapewnić niezbędne warunki pracy, wyżywienie i odpoczynek.

2. Podstawowe pojęcia standardów pracy.

2.1. Rodzaje standardów produkcyjnych w budownictwie

System standardów produkcyjnych w budownictwie składa się ze standardów jednolitych, wydziałowych, lokalnych i standardowych.

Ujednolicone standardy i ceny(ENiR) przeznaczone są do prac budowlanych, instalacyjnych i remontowych realizowanych na wszystkich budowach w kraju przy użyciu tej samej (lub podobnej) technologii, w takich samych (lub podobnych) warunkach pracy i produkcji. Za specjalne prace budowlane, instalacyjne i naprawcze nie objęte zbiorami EniR, wykonywane na budowach poszczególnych ministerstw i departamentów, oddziałowy normy i ceny (VNiR).

Za indywidualne prace budowlane, instalacyjne i naprawcze nieobjęte ENiR i VNiR, a także za prace wykonywane przy użyciu technologii bardziej zaawansowanej niż przewidziana w odpowiednim zbiorze ENiR lub VNiR, lokalny normy i ceny (MNiR).

Typowy normy i ceny (TNiR) opracowywane są dla nowych prac budowlanych, instalacyjnych i naprawczych nieuwzględnionych w istniejących monterach ENIR i VNiR, wykonywanych przy użyciu standardowej technologii i w standardowych warunkach.

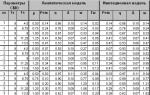

Tabela

Rodzaje norm i standardów opracowanych w budownictwie

|

Nazwa norm i standardów |

Wymiar i oznaczenie |

|

|

Czas standardowy |

Godziny na jednostkę gotowego (końcowego) produktu |

|

|

Stawka kosztów pracy |

Roboczogodziny na jednostkę gotowego (końcowego) produktu |

|

|

Tempo produkcji |

W jednostkach fizycznych na pracownika (połączenie, zespół) na godzinę lub zmianę (m/h, m/cm itp.) |

|

|

Standardowy czas użytkowania maszyn budowlanych |

Godziny pracy maszyny na jednostkę gotowego (końcowego) produktu |

|

|

Normy wydajności maszyn budowlanych |

W jednostkach fizycznych na maszynę (zestaw maszyn) na godzinę lub zmianę |

2.2. Projektowanie standardów kosztów pracy dla pracowników

Projektowanie technicznie solidnego standardu rozpoczyna się od opracowania standardu procesu i obliczenia różnych elementów standaryzowanego nakładu czasu: na pracę operacyjną; do prac przygotowawczych i końcowych; za regulowane przerwy w pracy; do pełnej wartości normy kosztów pracy; do zaprojektowania składu jednostki. Projektowanie normalnego procesu budowlanego polega na wyborze optymalnych wartości czynników wpływających. Normy opracowywane są w formie map technologicznych, które odzwierciedlają warunki organizacyjno-techniczne niezbędne do spełnienia lub przekroczenia standardów.

Projektowanie standardów kosztów pracy dla prac operacyjnych (główne i pomocnicze) polega na ustaleniu uzasadnionych kosztów elementów robót głównych i pomocniczych na podstawie regulacyjnych danych obserwacyjnych zgodnie z ustaloną normą procesu budowlanego. Normę kosztów pracy za prace przygotowawcze i końcowe (PZR) ustala się z reguły na podstawie ustalonych standardów jako procent całkowitego czasu pracy (zmiana lub zadanie).

Zaprojektowanie standardów czasu spędzanego na przerwach technologicznych (przerwach regulowanych) polega na ustaleniu bezwzględnych wartości kosztów przerw technologicznych w pracy, odpoczynku oraz potrzeb osobistych pracowników. Standardową wartość czasu spędzonego na przerwach technologicznych związanych z cechami regulowanego procesu budowlanego ustala się zwykle w wyniku analizy obserwacji regulacyjnych prawidłowo zorganizowanego procesu.

Projektowanie norm spędzania czasu na odpoczynek i potrzeby osobiste oznacza rozliczenie nadmiaru czasu na naturalną potrzebę odpoczynku. Wysokość kosztów wypoczynku i potrzeb osobistych pracowników przyjmuje się zgodnie ze standardami ustalonymi w wyniku obserwacji regulacyjnych lub zgodnie z tabelami standardów. Normy dotyczące wypoczynku i potrzeb osobistych podawane są jako procent standardowych kosztów pracy lub standardowego czasu pracy, w zależności od zawodu pracownika i rodzaju pracy.

Projektowanie pełnej wartości stawki kosztów pracy . Na pełną wartość normy kosztów pracy składają się następujące koszty: suma kosztów elementów pracy operacyjnej, prac przygotowawczych i końcowych, przerw technologicznych oraz kosztów wypoczynku i potrzeb osobistych, uzyskanych w wyniku przetworzenia i analizy normatywnych obserwacje.

Pełną wartość normy kosztów pracy (Nzt) oblicza się ze wzoru:

NZT = Ani* 100

* 60

gdzie Ani - koszty pracy za prace operacyjne, obliczone dla głównego licznika procesowego, osobo-min; Npzr - norma kosztów pracy, procent norm kosztów pracy; Ale - projektowa wartość odpoczynku, procent normy kosztów pracy; Ntp- wartość projektowa przerw technologicznych, procent kosztów pracy; 60 - przelicznik 1 osoba - min na 1 osobę - godzina.

Projekt siły roboczej przewiduje określenie zawodów, kategorii i liczby pracowników, którzy muszą przeprowadzić proces budowlany. Przy racjonowaniu poszczególnych procesów pracy wykonywanych przez jednego pracownika jego zawód i kategorię ustala się zgodnie z charakterystyką pracy podaną w aktualnej ujednoliconej księdze taryfowej i kwalifikacyjnej (UTKS). Przy racjonowaniu procesów składających się z operacji roboczych, których realizacja wymaga różnych kwalifikacji, a czasem różnych zawodów pracowników, projektuje się skład jednostki, wskazując liczbę pracowników dla każdego zawodu i ich stopnie.

Plan:

Czas standardowy NVR to ilość czasu potrzebna pracownikowi do wykonania odpowiedniego zawodu i zakwalifikowania jednostki produktów dobrej jakości w normalnych warunkach organizacyjnych i technicznych. Postęp pracy pracowników i wiedza na temat odpowiednich procesów są ze sobą powiązane:

Nvr = NZT, Nzt = Nvr * nsv.

Dla jednego pracownika NVR odpowiada NZT.

Przykład: Montaż jednego panelu wymaga 0,75 godziny przy 4-osobowym zespole. Stawka kosztów pracy będzie wynosić: Nzt = Nvr * nzv = 0,75 * 4 = 3 (osobogodziny).

Stawka kosztów pracy (NZt) - ustalona intensywność pracy lub ilość wydanej pracy osoba - godz

(jednostka miary.prod.)

pracownik posiadający odpowiedni zawód i kwalifikacje umożliwiające wytworzenie jednostki dobrej jakości wyrobów w normalnych warunkach organizacyjno-technicznych.

Tempo produkcji (Nwyr) - ilość produktów dobrej jakości, które pracownik odpowiedniego zawodu i kwalifikacji musi wyprodukować w normalnych warunkach organizacyjnych i technicznych w jednostce czasu (godzina, dzień, zmiana).

Istnieje rozróżnienie między wydajnością jednego pracownika a wydajnością zespołu lub jednostki. Wszystkie normy są ze sobą powiązane.

Dla jednego pracownika Nwyr =Tcm.

Ze wzoru możesz określić:

Nvyr * Nvr = tcm, Nvr = Tcm

Nwyr.

Dla jednostki (brygady) Nwyr = Tcm*Ndźwięk

NZT

Gdzie Nwir- wskaźnik produkcji na pracownika; tcm- czas trwania zmiany w godzinach.

Przykład: określić wydajność produkcyjną Nvyr dla murarza na zmianę przy układaniu zewnętrznych ścian ceglanych z fugami przy Nzt = 3,7 osobo-h/m3, t = 8 godzin.

Nwyr = Tcm*Ndźwięk, Nvyr w cm = 8 * 1 = 2,16 (m3/cm),

NZT 3,7

Nvyr w h = 1 * 1 = 0,27 (m3/h).

Na podstawie połączenia między NZT I Nwir można wyprowadzić wzór określający powiększenie Nvir (Y1) jako procent przy zmniejszaniu NZT (X1) w procentach.

Y1 = 100X1

100 – X1,

Przykład: określić procentowy wzrost Nvir wraz ze spadkiem NZT o 10%. Rozwiązanie: Y1 = 100 * 10 = 11%.

Wyznaczanie procentowej redukcji Nvir wraz ze wzrostem Nzt

Y2= 100X2

100+X2

Gdzie X2- procentowy wzrost stawki kosztów pracy; Y2- procentowe zmniejszenie wydajności produkcji:

X1 = (Kf - 100), jeśli Kf>100,

X2 = 100 - Kf, jeśli Kf<100 .

Rzeczywisty poziom spełnienia standardów produkcyjnych (Kf) zdefiniowane:

Kf = NZT 100%

Gdzie NZT I FZT- standardowe i rzeczywiste koszty pracy.

3. Podstawowe standardy produkcyjne, ich charakterystyka i zależności.

4.1. Pojęcie czasu pracy pracowników

Zgodnie z art. 91 Kodeksu pracy Federacji Rosyjskiej czas pracy to czas, w którym pracownik, zgodnie z regulaminem pracy organizacji i warunkami umowy o pracę, musi wykonywać obowiązki pracownicze. Normalny czas pracy nie może przekraczać 40 godzin tygodniowo. Czas przerwy na lunch nie jest wliczany do godzin pracy.

4.2. Klasyfikacja czasu pracy pracowników

Klasyfikacja czasu pracy pracowników (WWT) prowadzona jest w różnych celach. Na potrzeby badań i badania kosztów czasu pracy w ekonomii przyjęto klasyfikację. Stosowana jest następująca klasyfikacja.

Schemat klasyfikacji elementów kosztów czasu pracy na potrzeby ustalenia standardów

Do identyfikacji strat PBP stosuje się następującą klasyfikację:

Klasyfikacja czasu pracy pracownika w celu identyfikacji strat

5. Wzorce obserwacyjne i ich przetwarzanie.

5.1. Pojęcie i rodzaje obserwacji normatywnych

Obserwacja regulacyjna to jednorazowe (trwające co najmniej pół zmiany) badanie procesu budowy i montażu.

W wyniku obserwacji regulacyjnych uzyskuje się wskaźniki kosztów pracy na jednostkę produkcji wraz z charakterystyką warunków produkcji powiązaną z odpowiednimi wskaźnikami. Stosuje się kilka rodzajów obserwacji normatywnych. Rachunkowość zdjęć- rodzaj obserwacji regulacyjnych stosowanych do pomiarów ciągłych (w bieżącym czasie) wszystkich rodzajów czasu spędzonego podczas procesów budowlanych i instalacyjnych.Chronometraż- rodzaj obserwacji służący do ciągłego lub selektywnego pomiaru czasu poświęconego na badanie procesów krótkotrwałych lub cyklicznych. Timing to badanie czasu trwania powtarzalnych elementów podstawowej pracy pracowników i maszyn.

Rachunkowość techniczna- wizualna obserwacja powiększonej nomenklatury elementów (podział wszystkich kosztów na dwie grupy - koszty standardowe i niestandardowe) charakteryzuje się grupową rejestracją czasu i robocizny z dokładnością rejestracji czasu 5 - 10 minut Filmowanie- rodzaj obserwacji regulacyjnej stosowanej do projektowania norm i podstawowych standardów dotyczących kosztów pracy oraz identyfikacji zaawansowanych metod dla najbardziej powszechnych prac, szczególnie przy krótkim czasie trwania operacji. Oscylografia znajduje zastosowanie w badaniach wpływu procesu pracy na organizm człowieka, stanu warunków pracy oraz stopnia obciążenia części roboczych maszyn.Chwilowe obserwacje- służą do badania stopnia wykorzystania funduszu zmianowego czasu pracy. Umożliwiają jednoczesną obserwację dużej liczby badanych obiektów i w krótkim czasie uzyskanie wiarygodnych danych o stopniu obciążenia maszyn i pracowników w czasie.

5.2. Środki techniczne do prowadzenia obserwacji regulacyjnych i analizy ich wynikówDla skutecznego i wysokiej jakości prowadzenia badań regulacyjnych ogromne znaczenie ma wyposażenie grupy badawczej w niezbędną aparaturę i różnorodne środki techniczne, które w zależności od przeznaczenia dzielą się na następujące grupy: 1) przyrządy i aparatura do mierzenie czasu spędzonego w procesach pracy; 2) sprzęt do badania procesów pracy za pomocą filmu i fotografii; 3) przyrządy do badania działania maszyn, mechanizmów i urządzeń; 4) przyrządy i aparatura do badania czynników wpływających; 5) przyrządy do pomiaru objętości wyrobów gotowych; 6) środki organizacyjno-techniczne.

5.3. Przetwarzanie wyników obserwacji regulacyjnych.

Pierwotne przetwarzanie wyników monitoringu regulacyjnego procesu niecyklicznego, prowadzone przy użyciu rozliczania zdjęć mieszanych, graficznych lub cyfrowych, składa się z dwóch etapów:

1) wstępne obliczenia kosztów i produktów pracy lub czasu dla każdego elementu w całym okresie obserwacji (na podstawie formularzy); 2) przenoszenie pomiarów kosztów pracy lub czasu, a także pomiarów produktu dla wszystkich elementów zarejestrowanych w procesie obserwacji na specjalny formularz „Przetwarzanie niecykliczne” (ON) i obliczanie liczby produktów wykonanych dla elementów procesu w ciągu 60 osobo-minut . Sprawdzenie poprawności wypełnienia formularza ON odbywa się w następujący sposób: „Koszty całkowite” w ostatniej linijce formularza powinny być równe iloczynowi liczby obserwowanych prac i czasu trwania obserwacji. Na przykład, jeśli dwóch pracowników było obserwowanych przez 7 godzin, koszt wynosi 840 osobo-minut. Tym samym formularz został wypełniony prawidłowo. Podczas przetwarzania obserwacji procesów cyklicznych, w wyniku próbkowania nakładów pracy lub czasu dla każdego elementu lub cyklu, uzyskuje się szeregi standardowe. Liczba wartości w wierszach odpowiada liczbie cykli wykonanych podczas procesu obserwacji. 1. Metoda wyznaczania średniej ważonej polega na tym, że przy przetwarzaniu szeregu normatywnego uwzględnia się ilość pracy wykonanej dla każdej przyjętej obserwacji. Przetwarzanie serii normatywnej obejmuje następujące etapy: grupowanie wartości uzyskanych z obserwacji według rodzaju procesu; pobieranie próbek dla każdego elementu szeregu uzyskanych wartości; analiza i podstawowe czyszczenie serii poprzez wykluczenie wartości, które nie są związane z badaną normalną. Pozostałe wartości szeregu wahają się w pewnych granicach. Szereg sprawdza się pod kątem równoważnego prawdopodobieństwa wartości za pomocą matematycznych metod estymacji. Aby to zrobić, potrzebujesz: 2. Ułóż rząd, tj. Ułóż wszystkie wartości w szeregu w kolejności rosnącej. 3. Oblicz współczynnik rozproszenia szeregu. 4. Zdecyduj o konieczności sprawdzenia serii.Wyznacz średnią wartość obserwacji z oczyszczonych serii. Przy dodatkowym oczyszczeniu szeregu z losowo odchylających się wartości współczynnik rozproszenia szeregu Kp określa się ze wzoru:

Gdzie Kr = amax / amin,A maks Kr = amax / amin,, - maksymalna wartość szeregu; min

, - minimalna wartość szeregu. Jeśli < 1,3 Kr

, - minimalna wartość szeregu. 1,3< Кр < 2 - seria wymaga dalszej weryfikacji pod kątem możliwości występowania w niej pomiarów losowych. Badanie przeprowadza się metodą wartości granicznych.

, - minimalna wartość szeregu. Kp > 2- szereg wymaga dalszej weryfikacji, dla której wykorzystuje się metodę względnego błędu średniokwadratowego (RMSE) średniej wartości szeregu.

Sprawdzanie szeregu metodą wartości granicznych. Istotą metody jest porównanie najróżniejszych wartości w badanym szeregu z dopuszczalnymi i podjęcie decyzji o możliwości utrzymania badanej wartości w szeregu. Dopuszczalne wartości maksymalne i minimalne serii określa się za pomocą następujących wzorów: ai-an anmax = + Klim (an-1 – a1), n - 1 ai–a1 a1min = - Klim (an – a2), n - 1Gdzie Kr = amax / amin,I- suma wszystkich wartości serii; N- liczba wartości w rzędzie; AN- największa wartość uporządkowanej serii; a1- najmniejsza wartość uporządkowanego szeregu; DOlim- współczynnik zależny od liczby wartości w szeregu, określony z tabeli.

Tabela

|

Liczba wartości w rzędzie (n-1) |

Liczba wartości w rzędzie (n-1) |

||

Eф = nai2 – (ai) 2 / n – 1 * 100,

Ef = 2 / n(n – 1) * 100,

Gdzie 2 = (ai - aср)2- suma kwadratów odchyleń każdej wartości szeregu od jej wartości średniej.

Wartość dopuszczalnego błędu średniokwadratowego prostej średniej arytmetycznej szeregu w zależności od liczby elementów cyklicznych w pracy procesu produkcyjnego określa się z tabeli.

Tabela

Jeśli błąd jest bardziej akceptowalny, wówczas należy wykluczyć z szeregu jedną z wartości skrajnych. Aby określić, który z nich, jest obliczany K1 I DON:

ai–a1

ai-an

ai2–a1ai

anai-ai2

W przypadku: jeśli K1<К N, następnie wykluczone pierwszy (najmniejszy) wartość uporządkowanego szeregu ( a1);

Jeśli K1>KN, następnie wykluczone ostatni (największy)) wartość uporządkowanego szeregu ( AN).

Po oczyszczeniu i zakończeniu weryfikacji serii, na podstawie pozostałych wartości serii obliczana jest wartość średnia. Aby uprościć obliczenia, możesz skorzystać z tabeli pomocniczej.

Tabela

7. Organizacja standardów pracy

Obecnie w przemyśle systematycznie stosuje się standardy pracy ustalane metodą analityczną, która opiera się na badaniu charakteru i wysokości kosztów czasu pracy, co pozwala na ustalenie jego rzeczywistych kosztów wykonywania poszczególnych technik pracy, operacji i procesów pracy. Analityczna metoda standaryzacji pozwala zidentyfikować i wyeliminować przyczyny utraty czasu pracy, zagłębić się w technologię technik pracy w celu wprowadzenia najlepszych z nich i znaleźć optymalne formy podziału pracy.

Naukowy system badania kosztów czasu, mający na celu projektowanie standardów kosztów pracy (standardów produkcji) i środków poprawiających wykorzystanie czasu pracy, tworzy specjalną dyscyplinę - techniczne regulacje pracy.

Ustalone analitycznie standardy kosztów rudy opierają się na racjonalnej technologii procesu produkcyjnego, naukowej organizacji pracy na danym stanowisku pracy i zapewniają najbardziej efektywne wykorzystanie środków produkcji i czasu pracy.

Standardy takie nazywane są uzasadnionymi technicznie, a ponieważ skupiają się na zaawansowanym doświadczeniu zawodowym i najnowszych osiągnięciach nauki i techniki, nazywane są także postępowymi.

Wśród technicznie uzasadnionych standardów czasu (produkcyjnego) rozróżnia się standardy pierwotne i uogólnione.

Standardem podstawowym jest ten, który został opracowany dla danego procesu w warunkach produkcyjnych danej organizacji.

Norma uogólniona to norma opracowana na podstawie norm pierwotnych, które zostały przetestowane w warunkach produkcyjnych wielu organizacji i zatwierdzone jako konkretny dokument regulacyjny (na przykład ENiR, VNiR, MNiR, TNiR).

7.1 Rodzaje obserwacji regulacyjnych

Metody normalizacji technicznej opierają się na obserwacjach normatywnych pracowników, jednostek lub zespołów pracowników realizujących proces produkcyjny oraz działanie maszyn i mechanizmów.

Obserwacja regulacyjna to jednorazowe (trwające co najmniej pół zmiany) badanie procesu produkcyjnego, składające się z następujących prac:

1) Opis charakterystyki procesu.

2) Pomiary czasu pracy pracowników lub czasu użytkowania maszyn.

3) Pomiary produktów powstałych podczas obserwacji.

4) Podstawowe przetwarzanie wyników obserwacji.

Standaryzacja techniczna ma tradycyjne metody badania kosztów czasu pracy. Schemat strukturalny klasyfikacji głównych typów normatywnych obserwacji procesów pracy pokazano na rysunku 7.1. Należą do nich przede wszystkim księgowość fotograficzna, rachunkowość czasowa i rachunkowość techniczna (rachunkowość techniczna).

Rysunek 7.1 – Klasyfikacja głównych typów

obserwacje normatywne

Rachunkowość fotograficzna to rodzaj obserwacji regulacyjnej stosowanej do ciągłego pomiaru (w bieżącym czasie) wszystkich rodzajów czasu spędzonego w procesach produkcyjnych.

Rejestracja zdjęć jest najczęstszą metodą obserwacji normatywnych. Za jego pomocą badane są koszty czasu pracy z dokładnością zapisu od 5 sekund do 1 minuty.

Ze względu na sposób obserwacji i rejestracji czasu bieżącego rejestrację zdjęć dzieli się na graficzną, mieszaną i cyfrową, zaś w zależności od charakteru obserwacji na indywidualną i grupową.

Rejestrację zdjęć graficznych i mieszanych stosuje się do obserwacji, gdy wystarczająca jest dokładność pomiaru czasu do 0,5 minuty. Spędzony czas rejestrowany jest na specjalnych formularzach za pomocą prostych odcinków powiązanych z odpowiednimi elementami procesu.

Graficzne rozliczanie zdjęć pozwala rejestrować dane dotyczące czasochłonności elementów procesu w sekwencji technologicznej ich realizacji dla każdego wykonawcy z osobna. Konsekwentnie rejestruje się również ilość produktów wytworzonych w ramach każdej operacji roboczej i całego obserwowanego procesu. Dodatkowo graficzne rozliczanie zdjęć wykorzystywane jest przy monitorowaniu wykorzystania czasu przez maszyny, mechaników czy pracowników pracujących indywidualnie (spawacz, szklarz, monter itp.). Osobliwością graficznego rozliczania zdjęć jest to, że czas spędzony przez każdego wykonawcę jest rejestrowany oddzielnymi liniami o różnych kolorach. Nagranie odbywa się na formularzu FG, który ma siatkę z 60 podziałami, z których każdy odpowiada jednej minucie.

Mieszana księgowość zdjęć jest najbardziej uniwersalną formą rachunku kosztów czasu. Jego istota polega na tym, że czas realizacji poszczególnych elementów badanego procesu jest przedstawiany za pomocą odcinków linii prostych, jak w graficznym rozliczeniu fotograficznym, a liczba pracowników zaangażowanych w realizację każdego elementu jest wskazywana przez liczba umieszczona nad odcinkiem w jego punkcie początkowym. Wolumen gotowych produktów rejestruje się analogicznie do rachunkowości fotograficznej i graficznej. Tę metodę rejestracji zdjęć wykorzystuje się przy jednoczesnym monitorowaniu pracy grupy pracowników, a także pracy maszyny. Czas zapisywany jest w formularzu FS. Biorąc pod uwagę, że formy formularzy FG i FS są podobne, dopuszcza się stosowanie formularza FGS (rachunkowość graficzna i mieszana) dla tych dwóch rodzajów rozliczania zdjęć.

Cyfrowe rozliczanie zdjęć służy standaryzacji procesów wymagających dużej dokładności rejestracji czasu lub podzielonych na wiele elementów. Liczba obserwowanych pracowników w tym przypadku zwykle nie przekracza dwóch. Dokładność rejestracji czasu wynosi 5 sekund. Zapisy prowadzone są na formularzu C.

Dzięki indywidualnej rejestracji zdjęć czas i wydajność każdego pracownika są rejestrowane oddzielnie podczas procesu obserwacji. Podczas grupowej rejestracji zdjęć prowadzona jest obserwacja pracy jednostki lub zespołu.

Timing to badanie czasu trwania elementów głównej pracy pracowników i maszyn, czyli zmechanizowanych procesów cyklicznych i niecyklicznych. Czas trwania elementów procesu mierzony jest najczęściej za pomocą stopera, biorąc pod uwagę upływający czas z dokładnością do 1 sekundy, a w niezbędnych przypadkach do 0,2 sekundy.

Istnieją dwa sposoby pomiaru czasu podczas pomiaru czasu: ciągły (ciągły) i selektywny. Najpopularniejsza jest metoda selektywna, stosowana do standaryzacji procesów cyklicznych z często powtarzającymi się elementami.

Pomiar ciągły odbywa się poprzez rejestrację czasu wykonania czynności roboczych w ich sekwencji technologicznej na formularzu C z dokładnością zapisu od 0,2 do 1 sekundy. Technika wypełniania formularza C jest taka sama jak w przypadku rejestracji zdjęcia cyfrowego. Pomiar czasu ciągłego służy do badania procesów niecyklicznych wykonywanych przez jedną maszynę lub jednego lub dwóch pracowników.

Selektywne synchronizowanie czasu opiera się na badaniu niektórych elementów procesu interesujących obserwatora. W tym przypadku badacz nie zapisuje aktualnego czasu, ale czas trwania poszczególnych operacji w dogodnej dla niego kolejności. Do badania zmechanizowanych procesów cyklicznych częściej stosuje się synchronizację próbek. Czas trwania jednej próbki zwykle nie przekracza dwóch do trzech godzin. Ta metoda jest prosta i dokładna. Czas zapisywany jest na formularzu XB z dokładnością od 0,2 do 1 sekundy.

Rachunkowość techniczna to wizualna obserwacja powiększonego zakresu elementów (z podziałem wszystkich kosztów czasu na dwie grupy - koszty standardowe i niestandardowe), charakteryzująca się grupową rejestracją czasu i kosztów pracy z dokładnością rejestracji czasu do 5 -10 minut. W tym przypadku czas spędzony jest rejestrowany graficznie, a liczba pracowników jest rejestrowana liczbowo. Produkty są mierzone na głównym mierniku procesu pracy po zakończeniu obserwacji. Biorąc pod uwagę wszystkie powyższe, rachunkowość techniczna powinna być stosowana wyłącznie w celu sprawdzenia poziomu zgodności z normami.

7.2 Organizacja przygotowań do wydarzenia

Uwagi regulacyjne

Prace organizacyjno-przygotowawcze przed przeprowadzeniem obserwacji regulacyjnych obejmują następujące etapy:

1) Organizacja grupy badawczej.

2) Wstępne zapoznanie się z badanym procesem.

3) Ustalanie norm procesowych.

4) Wybór przedmiotu obserwacji i wprowadzenie niezbędnych wyjaśnień do organizacji procesu.

5) Wybór rodzaju obserwacji normatywnej, określenie liczby i czasu trwania obserwacji.

6) Podział procesu na elementy, ustalenie punktów mocowania i jednostek miary dla produkcji każdego elementu i procesu jako całości.

Obowiązkowe źródła informacji podlegające wstępnemu badaniu przez zespół badawczy obejmują odpowiednie GOST, SNiP, warunki techniczne (TU) dotyczące produkcji i odbioru pracy, katalogi maszyn i urządzeń, projekty pracy (PPR) i rysunki robocze, robociznę zasady ochrony, mapy technologiczne, normy produkcyjne i ceny za prace podobne, referencje taryfowe i kwalifikacyjne itp.

Uzyskanie wysokiej jakości danych wyjściowych w dużej mierze zależy od prawidłowego ustalenia normy procesu pracy, która jest integralną częścią normy i standardu wyboru przedmiotu obserwacji normatywnych.

Normalny proces to zbiór najważniejszych czynników i warunków procesu produkcyjnego. Należy go zainstalować, biorąc pod uwagę następujące wymagania:

1) Zgodność organizacji pracy i produkcji z nowoczesnym poziomem rozwoju sprzętu i technologii.

2) Pełne i efektywne wykorzystanie narzędzi mechanizacji i automatyzacji przeznaczonych do realizacji regulowanego procesu.

3) Zgodność materiałów, produktów, części i konstrukcji z wymaganiami SNiP, GOST, lokalnymi i regionalnymi warunkami technicznymi (TU) dotyczącymi produkcji i odbioru pracy, technologii tego procesu.

4) Pełne przestrzeganie przepisów BHP.

5) Pełne objęcie obserwacjami regulacyjnymi wszystkich prac objętych badanym procesem.

6) Zapewnienie produkcji produktów wysokiej jakości.

7) Zgodność kwalifikacji pracowników realizujących badany proces ze stopniem złożoności operacji składowych.

Proces wybrany jako obiekt obserwacji musi być zgodny z przyjętą normą i być prowadzony w rzeczywistych warunkach produkcyjnych. W przypadku odchyleń rzeczywistych warunków procesu od przyjętej normy należy zaplanować i wdrożyć odpowiednie środki organizacyjno-techniczne w celu optymalizacji obiektu obserwacji.

Rodzaj nadzoru regulacyjnego dobierany jest na podstawie charakterystyki technologii i organizacji regulowanego procesu.

Wszystkie procesy niecykliczne, a także cykliczne o czasie trwania cyklu 5 minut i więcej, bardziej nadają się do badania za pomocą rejestracji zdjęć (graficznej, mieszanej lub cyfrowej).

Procesy cykliczne z niewielkim udziałem elementów niecyklicznych (do 20% całkowitej pracochłonności procesu) zaleca się badać za pomocą pomiaru czasu (część cykliczna) i rozliczania zdjęć (część niecykliczna).

Prowadząc wszelkiego rodzaju obserwacje regulacyjne, badany proces należy podzielić na elementy składowe w sekwencji technologicznej ich realizacji.

Dzieląc proces na elementy, należy dokładnie upewnić się, że nazewnictwo elementów uwzględnia absolutnie wszystkie operacje pracy zaplanowane do badania, wymienione w normalnym procesie.

Konieczne jest rozbicie procesu na elementy w taki sposób, aby uzyskać zakres elementów zapewniający maksymalną wygodę pomiaru produkcji pierwotnej.

Badając procesy zmechanizowane, obserwacje można prowadzić zarówno osobno, na temat działania maszyny i pracy pracowników, jak i łącznie. W każdym razie należy jednak opracować odrębne nazewnictwo elementów pracy maszyny i elementów pracy wykonawców procesu pracujących przy pomocy tej maszyny. Nie da się stworzyć mieszanego nazewnictwa elementów procesu zmechanizowanego.

Na tym samym etapie przygotowania do obserwacji wyznaczane są punkty fiksacji, które wskazują granice każdego elementu (operacji) badanego procesu pracy. Znaki określające punkt fiksacji można ustalić poprzez wyraźną wizualną percepcję początku i końca określonego elementu procesu.

Przed przeprowadzeniem jakichkolwiek obserwacji regulacyjnych konieczne jest sporządzenie charakterystyki procesu - dokładnego opisu wszystkich warunków organizacyjnych i technicznych, w których przeprowadzany jest badany proces pracy. Charakterystyka powinna być krótka, ale kompleksowo odzwierciedlać treść i wszystkie cechy realizacji badanego procesu produkcyjnego.

Do opisu charakterystyki procesu przeznaczony jest specjalny formularz HP, wypełniany dla każdej obserwacji oddzielnie.

Po zakończeniu wszystkich działań organizacyjnych i przygotowawczych rozpoczynają się obserwacje regulacyjne.

7.3 Podstawowe przetwarzanie wyników regulacyjnych

obserwacje

7.3.1 Procesy niecykliczne

Pierwotne przetwarzanie wyników obserwacji regulacyjnych procesu niecyklicznego, realizowane przy użyciu fotoksięgowania graficznego, mieszanego lub cyfrowego, składa się z dwóch etapów:

1) Wstępna kalkulacja kosztów pracy lub czasu i produktów dla każdego elementu procesu oraz dla całego okresu obserwacji (na podstawie formularzy FGS lub C).

2) Przenoszenie wyników pomiarów pracy lub czasu oraz wyników pomiarów produktów wszystkich elementów procesu zarejestrowanych podczas obserwacji na specjalny formularz ON (przetwarzanie wyników obserwacji procesów niecyklicznych) i zliczanie ilości produktów zrealizowanych dla procesu elementów w 60 minut.

Czas trwania jednej obserwacji procesów niecyklicznych powinien wynosić co najmniej pół zmiany. Dlatego też wpisy godzinowe w formularzach FGS i kilku formularzach C zawsze wymagają obliczeń pośrednich w celu przeniesienia danych do formularza ON. Te pośrednie lub wstępne obliczenia polegają na zsumowaniu wszystkich kosztów pracy dla każdego elementu procesu oraz czasu regulowanych przerw dla całego okresu obserwacji.

Po dokonaniu wstępnych obliczeń można przystąpić do wypełniania formularza OH.

Wypełnienie formularza OH odbywa się w następujący sposób. Na początku wpisywane są nazwy wszystkich elementów badanego procesu. Ich lokalizacja w odpowiedniej kolumnie formularza odbywa się zawsze w określonej sekwencji technologicznej odpowiadającej ustalonemu procesowi normalnemu. Następnie podkreślana jest grupa operacyjnych elementów pracy, a pod linią wskazane są wyniki obliczeń czasu poświęconego na nią.

Następnie w osobnych wierszach rejestrowany jest czas poświęcony na pracę przygotowawczą i końcową, przerwy technologiczne i odpoczynek (w tym koszty na potrzeby osobiste). Podkreślono grupę elementów znormalizowanego nakładu czasu, a pod linią wpisano ich łączną kwotę.

Następnie rejestruje się czas poświęcony na nieprzewidzianą i niepotrzebną pracę, przestoje spowodowane złą organizacją pracy i z przyczyn losowych oraz przerwy spowodowane naruszeniem dyscypliny pracy. Podkreślono grupę elementów niestandaryzowanych nakładów czasu, a pod linią wpisano ich łączną kwotę.

Poniżej tej sumy częściowej ponownie rysowana jest linia, pod którą rejestrowana jest całkowita ilość czasu spędzonego na wszystkich elementach badanego procesu pracy.

7.3.2 Procesy cykliczne

Przetwarzając wyniki obserwacji procesów cyklicznych, z wypełnionych formularzy CV uzyskuje się standardowe serie wartości nakładów czasowych dla każdego elementu i cyklu jako całości. Liczba wartości w wierszach odpowiada liczbie zaobserwowanych cykli.

Celem wstępnego przetwarzania wyników obserwacji procesów cyklicznych jest uzyskanie wartości średnich dla oczyszczonej i ulepszonej serii.

Przetwarzanie serii normatywnej składa się z następujących etapów:

1) Grupowanie w porządku rosnącym wartości nakładów czasowych uzyskanych z obserwacji dla każdego elementu badanego procesu.

2) Analiza i podstawowe czyszczenie serii poprzez eliminację wartości, które nie odnoszą się do ustalonej normy.

3) Sprawdzanie rzędów metodami matematycznymi i w razie potrzeby czyszczenie rzędów.

4) Wyznaczanie wartości średnich z oczyszczonych serii.

Podczas sprawdzania i usuwania szeregów z losowo odchylających się wartości stosuje się metody statystyki matematycznej.

Przede wszystkim określa się współczynnik rozproszenia szereguKP zgodnie ze wzorem:

rozmiar czcionki:16.0pt">gdzie w górę- maksymalna wartość serii;

a1- minimalna wartość serii.

Jeśli otrzymana wartość DO Rnie przekracza 1,3, oznacza to, że rząd nie wymaga czyszczenia. Jeśli DO R> 1,3, ale nie więcej niż 2,0, do sprawdzenia szeregu należy zastosować metodę wartości granicznych. Jeśli K P> 2,0, szereg sprawdza się metodą błędu średniokwadratowego.

Badanie szeregu metodą wartości granicznych polega na porównaniu wartości ekstremalnych badanego szeregu uporządkowanego ( a1 I w górę) z maksymalnymi dopuszczalnymi wartościami i podjęciem decyzji o możliwości zapisania badanych wartości w serii.

Aby to zrobić, najpierw określ dopuszczalne największe i najmniejsze wartości szeregu, korzystając z następujących wzorów:

EN-US style="font-size:16.0pt"">font-size:16.0pt">gdzie ∑ A I - suma wszystkich wartości sprawdzanej serii;

w górę- najwyższa wartość szeregu;

N - liczba wartości w rzędzie;

DOlim- współczynnik zależny od liczby wartości w szeregu, określony na podstawie danych referencyjnych.

a1- najmniejsza wartość szeregu;

a2I ap-1- odpowiednio drugi i przedostatni człon uporządkowanej serii;

Sprawdzenie szeregu metodą względnego błędu średniokwadratowego polega na ustaleniu wartości rzeczywistego względnego błędu średniokwadratowego i porównaniu otrzymanej wartości z wartością dopuszczalną. Metodę tę stosuje się do oceny szeregu standardowego, gdy Kr > 2.

Rzeczywisty względny błąd średniokwadratowy Eotn(%) sprawdzanej serii określa się według wzoru:

Font-size:16.0pt">Dopuszczalny względny błąd średniokwadratowy wynosi 7% dla procesów cyklicznych zawierających do pięciu operacji cyklicznych i 10% dla procesów cyklicznych zawierających więcej niż pięć operacji cyklicznych.

7.4 Projektowanie standardów kosztów pracy dla pracowników

Zaprojektowanie standardu uzasadnionego technicznie polega na opracowaniu standardu procesu, obliczeniu poszczególnych składników standaryzowanych kosztów pracy (na prace operacyjne i przygotowawczo-końcowe), ustaleniu standardów regulowanych przerw w pracy, pełnej wysokości kosztów pracy oraz zaprojektowaniu składu standardu zespół pracowników.

Projektowanie normalnego procesu produkcyjnego polega na wyborze najlepszych wartości czynników wpływających. Normy opracowywane są w formie map technologicznych, które odzwierciedlają wszystkie podstawowe warunki organizacyjno-techniczne niezbędne do spełnienia norm.

Projektowanie standardów kosztów pracy dla pracy operacyjnej polega na ustaleniu, na podstawie danych z obserwacji normatywnych, które zostały poddane pierwotnemu przetwarzaniu, wartości kosztów pracy dla elementów badanego procesu.

W wyniku wstępnego przetwarzania danych obserwacyjnych ustalane są średnie wskaźniki wielkości zakończonej produkcji pierwotnej dla wszystkich elementów badanego procesu. Koszty pracy i wielkość produkcji pierwotnej określa się za pomocą mierników pierwiastków.

Wysokość kosztów pracy dla całego procesu pracy jako całości określa się poprzez przeniesienie kosztów pracy z liczników produkcji elementów do głównej miary produktu procesu pracy i zsumowanie tych kosztów pracy.

Doprowadzenie kosztów pracy do głównego miernika badanego procesu nazywa się syntezą standardów.

Przykładem najprostszej syntezy norm są przypadki, gdy mierniki produkcji wszystkich elementów odpowiadają głównemu miernikowi produktu procesu. W takich przypadkach koszty pracy w procesie pracy ustala się poprzez proste zsumowanie kosztów pracy elementów tego procesu.

Synteza norm jest trudniejsza, gdy mierniki produkcji elementów są różne i nie odpowiadają produktowi produktu procesu jako całości. W takich przypadkach obliczenie kosztów pracy dla głównego licznika procesu pracy odbywa się poprzez pomnożenie kosztów pracy w licznikach elementowych przez współczynniki przejścia, a następnie zsumowanie uzyskanych wartości.

Współczynnik konwersji DO N to liczba pokazująca, ile jednostek produkcji w liczniku pierwiastków zawiera się w jednostce produkcji wyrażonej w liczniku głównym całego procesu.

Wartość współczynnika DO Nokreślone wzorem:

rozmiar czcionki:16.0pt">gdzie Vuh- wielkość produkcji w liczniku elementu;

VN- objętość gotowych produktów procesu.

Standardowa wartość kosztów pracy za prace operacyjne N O. R.ustala się poprzez zsumowanie kosztów pracy każdego elementuT I , pomnożone przez odpowiedni współczynnik przejścia DO N I :

Font-size:16.0pt">Stosunek czasu poświęcony na prace przygotowawcze i końcoweT PZRzaprojektowane z reguły w oparciu o ustalone standardy jako procent całkowitego spędzonego czasu pracy (zmiana, zadanie). Odrębne standardy czasu poświęconego na prace przygotowawcze i końcowe znajdują się w odpowiednich materiałach referencyjnych.

Projektowanie standardów przerw regulowanych polega na określeniu czasu spędzanego na przerwach technologicznych w pracy, odpoczynku oraz potrzeb osobistych pracowników.

Ilość czasu spędzonego na przerwach technologicznychT tp, związane z cechami regulowanego procesu produkcyjnego, ustalane są zwykle w wyniku analizy danych z obserwacji regulacyjnych prawidłowo zorganizowanego procesu.

Dla zespołu składającego się z dwóch do pięciu osób standardową wartość przerwy technologicznej ustala się w następującej kolejności:

1) Oblicz średnią wartość przerw technologicznych na podstawie obserwacji regulacyjnychTtp (środa).

2) Wynikowa wartośćTtp (środa)w porównaniu z odpowiednią maksymalną dopuszczalną wartością podaną w materiałach odniesienia.

Projektowanie norm spędzania czasu na odpoczynek i potrzeby osobisteT olnoznacza rozliczenie nadmiaru czasu na naturalną potrzebę odpoczynku. Wartość normy dotyczącej czasu przeznaczonego na odpoczynek i potrzeby osobiste pracowników uwzględnia się wyniki obserwacji regulacyjnych prawidłowo zorganizowanego procesu, z uwzględnieniem danych referencyjnych.

Pełna wartość normy kosztów pracy N H. T.na realizację określonego procesu produkcyjnego, mierzona w roboczogodzinach, obejmuje wysokość kosztów za elementy pracy operacyjnej, prace przygotowawcze i końcowe, przerwy technologiczne oraz koszty wypoczynku i potrzeb osobistych:

rozmiar czcionki:16.0pt">gdzie N O. R.– koszty pracy związanej z pracą operacyjną, obliczone dla głównego licznika procesowego, osobo-minuty;

TPZR– norma za prace przygotowawcze i końcowe, % standardowych kosztów pracy;

Toln– norma na potrzeby wypoczynku i potrzeby osobiste, % standardowych kosztów pracy;

Ttp– wartość projektowa przerw technologicznych, % normy kosztów pracy;

60 to współczynnik przeliczeniowy roboczogodzin na roboczogodziny.

Projektowanie składu jednostki pracowniczej polega na określeniu zawodów, kategorii i liczby pracowników realizujących dany proces produkcyjny. Przy racjonowaniu poszczególnych procesów pracy zawód i kategorię pracownika ustala się zgodnie z charakterystyką pracy podaną w aktualnych księgach taryfowych i kwalifikacyjnych (TKS). Przy racjonowaniu procesów składających się z operacji, których realizacja wymaga różnych kwalifikacji pracowników, a czasem różnych zawodów, projektuje się skład jednostki, zawierający określoną liczbę pracowników dla każdego zawodu i kategorii osobno.

Prawidłowo zaprojektowany skład jednostki robotniczej musi spełniać dwa podstawowe wymagania:

1) Równomierny rozkład obciążenia na całą zmianę.

2) Wykonywanie pracy zgodnie z zawodem i kwalifikacjami.

7.5 Projektowanie komputerowych standardów czasu

Projektowanie maszynowych standardów czasu obejmuje następujące kroki:

1) Przetwarzaj normalny projekt.

2) Wyznaczenie obliczonej wydajności maszyny na 1 godzinę ciągłej pracy.

3) Określanie ilości regulowanych przerw w pracy maszyny.

4) Obliczenie pełnej wartości normy czasu maszynowego.

5) Obliczanie składu pracowników obsługujących maszynę.

Normy czasu pracy maszyny uwzględniają następujące kategorie jej kosztów: pracę pod pełnym obciążeniem, pracę pod rozsądnie zmniejszonym (niepełnym) obciążeniem, nieuniknione przestoje i regulowane przerwy.

Czas spędzony na obsłudze maszyny i obsługujących ją pracownikach można podzielić na następujące części:

1) Praca zespołowa pracowników i maszyn.

2) Obsługa maszyny bez udziału pracowników.

3) Niezależna praca pracowników.

4) Przerwy technologiczne w pracy pracowników.

5) Przerwy technologiczne w pracy maszyn. 18

Istotą metody jest analityczne podejście do badania procesów technologicznych i pracy, polegające na podziale ich na składowe elementy standardowe i pomiarze kosztów pracy poprzez fotografowanie czasu pracy, mierzenie czasu, fotografowanie taktowania, chwilowe obserwacje lub eksperymenty.

Zaleca się stosowanie analitycznej i badawczej metody badania kosztów czasu pracy przy jednoczesnym projektowaniu ich optymalnych wartości w pracach nad organizacją i racjonowaniem pracy w warunkach zwiększania roli czynników ekonomicznych w procesie wytwarzania materiału towarów, osiąganie zysków i ich dystrybucja.

Koszty czasu pracy dzieli się na:

- *w stosunku do pracownika;

- * w odniesieniu do procesu produkcyjnego w celu ustalenia treści i charakteru czasu pracy spędzanego przy wykonywaniu danej pracy;

- * w odniesieniu do środków;

W stosunku do pracownika do czasu pracy zalicza się czas zatrudnienia wykonującego daną pracę oraz czas przerw w pracy. Czas spędzony na wykonywaniu pracy dzieli się na czas przygotowawczy i końcowy, czas operacyjny, czas obsługi organizacyjno-technicznej, czas przejściowy podczas obsługi wielomaszynowej, czas obserwacji postępu procesu produkcyjnego oraz czas pracy urządzeń. Należy rejestrować czas poświęcony na wykonanie określonej pracy oraz prace dorywcze, których nie przewiduje zadanie produkcyjne.

Czas przerw w pracy dzieli się na przerwy uregulowane w celach wypoczynkowych i osobistych, ze względów organizacyjnych i technicznych oraz nieuregulowane, co do zasady, spowodowane zakłóceniem normalnego przebiegu procesu produkcyjnego lub naruszeniem dyscypliny pracy.

Klasyfikację kosztów czasu pracy w odniesieniu do procesu produkcyjnego stosuje się przy analizie nie rodzajów kosztów pracy pracownika w trakcie zmiany roboczej, ale rodzajów prac, nad którymi realizator zadania produkcyjnego spędza czas pracy.

Na czas użytkowania sprzętu składają się okresy jego eksploatacji oraz przerwy w pracy spowodowane różnymi przyczynami organizacyjno-technicznymi, a także związane z naruszeniem dyscypliny pracy pracowników.

Klasyfikacja kosztów pracy w odniesieniu do sprzętu pozwala na identyfikację przyczyn jego przestojów lub nieefektywnego wykorzystania pod względem produktywności.

Poniżej podano wskaźniki (oznaczenia literowe) grup i kategorii kosztów czasu pracy przyjęte w głównych przepisach metodycznych normalizacji pracy.

|

Nazwa grup i kategorii kosztów czasu pracy |

Symbole (indeksy) |

|

Czas pracy na wykonanie zadania produkcyjnego Czas przygotowawczy i końcowy Czas pracy Czas główny Czas pomocniczy Czas obsługi stanowiska pracy Czas obsługi organizacyjnej Czas konserwacji Czas nieproduktywny Czas przerw w pracy Czas regulowanych przerw na odpoczynek i potrzeby osobiste Czasy przerw wynikające z technologii i organizacji procesu produkcyjnego Czas przerw spowodowanych zakłóceniem normalnego przebiegu procesu produkcyjnego Czas przerw spowodowanych naruszeniem dyscypliny pracy Aktywny nadzór Bierna obserwacja |

Głównymi metodami badawczymi są fotografia wykorzystania czasu pracy i jego odmian (praca indywidualna, grupowa, zespołowa, wielomaszynowa, czas pracy i przestoje urządzeń, proces produkcyjny w czasie), synchronizacja i fotochronometraż. Każda metoda odpowiada formie dokumentacji, rejestracji analizowanych elementów itp.

Obserwacje prowadzi się z reguły na jeden z dwóch sposobów, a mianowicie: poprzez bezpośredni pomiar czasu trwania każdego elementu pracy lub przerw w pracy (min., sek.); rejestrowanie liczby przypadków powtarzania się określonych typów wydatków czasu pracy w określonym przedziale czasu (z góry ustalonym) lub metodą obserwacji chwilowych w losowych odstępach czasu.

Bezpośredni pomiar czasu pozwala na najpełniejsze badanie procesów pracy i wykorzystania sprzętu. Jednocześnie metoda ta jest pracochłonna i nie pozwala jednemu badaczowi na jednoczesne monitorowanie grupy pracowników lub sprzętu.

Metoda obserwacji chwilowych pozwala na rejestrację i uwzględnienie w okresie obserwacji tych samych nakładów czasu pracy grupy wykonawców lub czasu pracy i przerw w pracy innej liczby urządzeń i na tej podstawie określenie konkretnych wag i wartości bezwzględne nakładów czasu. Metodę charakteryzuje niewielka pracochłonność oraz prostota prowadzenia obserwacji i przetwarzania uzyskanych wyników, efektywność badań, szerokie objęcie obserwacją różnych obiektów, a także zaangażowanie personelu inżynieryjnego i technicznego w badania przy jednoczesnym wykonywaniu ich głównej pracy itp. Do wad metody można zaliczyć: uzyskiwanie jedynie wartości średnich kosztów czasu pracy i czasu użytkowania sprzętu; brak danych na temat kolejności realizacji badanych procesów, ewentualnych zmian itp.

W przypadku wszystkich metod obserwacji główne etapy to:

- 1. Przygotowawcze;

- 2. Bezpośrednia obserwacja;

- 3. Przetwarzanie wyników obserwacji;

- 4. Analiza materiałów badawczych;

- 5. Formułowanie wniosków, rekomendacji, konkretnych wyników itp. zgodnie z celem badań.

Cel obserwacji zależy od: wyboru wykonawcy; stopień podziału badanego procesu; określenie metody i techniki prowadzenia badań; ilość obserwacji (konieczna i wystarczająca); obróbka otrzymanych materiałów i stopień szczegółowości; prezentacja wyników.

W okresie przygotowania do obserwacji badany proces dzieli się na elementy składowe operacji, kompleksy technik, technik, działań, ruchów. Zgodnie z tym wyznaczane są punkty mocowania – podczas chwilowych obserwacji.

Punkty mocowania to ostro wyrażone momenty początku lub końca realizacji każdego z elementów operacji lub kategorii kosztów pracy, po których wystąpieniu czas jest odnotowywany (ustalony) w procesie obserwacji; punkty mocowania – miejsca na trasie obserwatora, po dotarciu do których musi on zarejestrować, co pracownik aktualnie robi lub jakie prace są wykonywane na sprzęcie.

Środki techniczne dobiera się w zależności od celów badania, biorąc pod uwagę ich dostępność i specyficzne możliwości zastosowania.

Aby zapewnić wiarygodność wyników obserwacji, należy uzasadnić ich wystarczającą i niezbędną objętość.

Jedną z obserwacji jest badanie kosztów pracy jednego wykonawcy przy wykonywaniu pracy w określonych warunkach organizacyjnych, technicznych, sanitarno-higienicznych oraz jednej wartości współczynnika zmiennego w okresie czasu wystarczającym na wykonanie wymaganej liczby pomiarów. Jeden pomiar jest jednorazowym zapisem czasu realizacji elementu badanego procesu.

Na etapie przygotowawczym wypełniana jest przednia strona arkusza obserwacyjnego, w którym zapisywane są dane charakteryzujące wykonawcę (imię i nazwisko, numer personelu, specjalność, doświadczenie zawodowe w specjalności, staż pracy na tym stanowisku, kategoria taryfowa, ocena produkcji ), wykonaną pracę (nazwa operacji, części, produkty, właściwości materiału, narzędzie, rodzaj pracy), sprzęt (nazwa, model, dane paszportowe itp.), organizację miejsca pracy (układ, wyposażenie, konserwacja procedury) itp. W drugim etapie przeprowadzana jest obserwacja bezpośrednia zgodnie z wybraną metodą badania i rejestracja czasu poświęconego na wykonanie pracy (funkcji). W trakcie obserwacji wypełniana jest karta obserwacji, w której zapisuje się to, co zostało zaobserwowane, tj. badane koszty czasu pracy, aktualny czas lub czas trwania kosztów, ich indeksacja oraz notatki specjalnych obserwatorów. Forma zapisu może być: cyfrowa (zapis aktualnego czasu obserwacji w godzinach, minutach, sekundach); indeks; graficzny; mieszany.

Trzeci etap to przetwarzanie otrzymanych danych, które polega na wyliczeniu średnich i ustaleniu wyników końcowych dla wszystkich badanych wskaźników, zestawieniu zestawień tych samych kosztów czasu pracy i wykonaniu obliczeń.

Czwarty etap związany jest z analizą i projektowaniem bardziej efektywnych procesów (pracy, technologii, produkcji) i kosztów czasu pracy.

W etapie piątym, przeprowadzanym na podstawie materiałów uzyskanych w procesie obserwacji, ustalana jest wartość ustalonej normy kosztów pracy.

Aby wykonać zdjęcia godzin pracy, obserwator musi przybyć do miejsca pracy 15-20 minut wcześniej. przed rozpoczęciem zmiany. Obserwację rozpoczyna się od chwili wykonania pracy przez wykonawcę; w przypadku spóźnienia, na karcie obserwacji zapisuje się stosowną notatkę. Jeżeli wykonawca po zakończeniu zmiany kontynuuje pracę, obserwację należy prowadzić do jej zakończenia. W trakcie obserwacji nie zaleca się udzielania wykonawcy jakichkolwiek poleceń i odwracania uwagi pytaniami o przyczynę przestoju oraz zmiany, jakie zachodzą w trakcie pracy. Wszelkie zmiany należy odnotować na karcie obserwacji i wykorzystać przy analizie materiałów badawczych.

Analizę wyników obserwacji rozpoczyna się od ustalenia potrzeby i stopnia racjonalności wykonywania poszczególnych elementów pracy, procesu pracy itp. W procesie badania uzyskanych danych należy rozważyć racjonalne możliwości realizacji procesu i czas potrzebny na ich realizację. zaprojektowany. Wyniki analizy służą ustaleniu standardów dotyczących czasu przygotowawczego i końcowego, czasu obsługi stanowisk pracy, czasu odpoczynku i potrzeb osobistych, ich realizacji, a także rozwiązywania innych problemów związanych z organizacją i standaryzacją pracy.

Timing to rodzaj obserwacji, podczas której badane są cyklicznie powtarzające się elementy pracy operacyjnej, elementy czasu operacyjnego, przygotowawczo-końcowego i utrzymania stanowiska pracy.

Obserwacje czasowe charakteryzują się głównymi etapami. Poniżej omówiono niektóre funkcje przeprowadzania, przetwarzania i analizowania wyników pomiaru czasu.

Przygotowanie do obserwacji w dużej mierze zależy od celów i konkretnych zadań czasowych. Dotyczy to stopnia podziału badanego procesu, organizacji pracy w miejscu pracy i wyboru pracownika.

Liczbę niezbędnych pomiarów (obserwacji) ustala się, biorąc pod uwagę charakter pracy, rodzaj produkcji, czas trwania badanego elementu pracy zgodnie z wymaganiami dotyczącymi dokładności wyniku pomiaru.

Tabela 1

|

Rodzaj produkcji, czas trwania badanego elementu pracy, sekundy. |

Charakter pracy i udział w niej pracownika |

|||

|

Praca maszynowa |

Praca maszynowo-ręczna |

Monitorowanie pracy sprzętu |

Ręcznie wykonany |

|

|

Liczba pomiarów w trakcie pomiaru czasu (standardowy współczynnik stabilności szeregów czasowych). |

||||

|

Zbiorczo do 10 |

||||

|

Duże serie Do 10 |

||||

|

Seria średnia Do 10 |

||||

|

Na małą skalę i jednorazowo |

Dokładność pomiarów zależy od czasu trwania badanych operacji, procesu pracy i ich elementów. Gdy czas trwania elementu procesu wynosi do 10 sekund. pomiary przeprowadzane są z dokładnością do 0,1 s; z czasem trwania do 1 minuty. - do 0,2 sek.; przy dłuższym czasie trwania badanych elementów (do 3 minut i więcej) dopuszcza się błąd w zapisie czasu w granicach do 5% czasu trwania, nie więcej jednak niż 1 minutę.

Obserwację należy przeprowadzić po 40-60 minutach. po rozpoczęciu pracy i 1,5-2 godziny przed końcem dnia pracy zakończyć nie później niż 30 minut. do końca pracy. Obserwacje należy prowadzić nie tylko w ciągu dnia, ale także podczas innych zmian roboczych.

Dokonując obserwacji czasowych istotną kwestią jest ocena tempa pracy, gdyż celem badania coraz częściej staje się nie tyle badanie kosztów czasu pracy, ile projektowanie ich minimalnych wartości, z uwzględnieniem oceny stopień intensywności pracy. Obserwator, mierząc czas ukończenia elementów procesu pracy, musi jednocześnie ocenić tempo pracy wykonawcy, porównując rzeczywiste z ustalonym, tzw. normalnym. Normalny poziom pracochłonności (poprzez ocenę tempa pracy) powinien zapewniać minimalne koszty produkcji w celu osiągnięcia maksymalnych zysków, a jednocześnie zapewniać normę fizjologiczną korzystną dla zdrowia wykonawcy. Jako normalne zaleca się stosowanie tempa pracy adekwatnego do szybkości wykonywania podstawowego mikroelementu „wyciąganie ręki z małą kontrolą na odległość 40 cm” wynoszącej 93 cm/s. Tempo to ujęte jest w krajowym podstawowym systemie wzorców mikroelementów (BSM). Przetwarzanie wyników obserwacji wiąże się z analizą chronosekwencji poprzez ocenę porównawczą rzeczywistych współczynników stabilności szeregu z ich wartościami wzorcowymi (przedstawionymi w tabeli). Jeżeli rzeczywisty współczynnik jest mniejszy lub równy standardowemu, chronosekwencję uważa się za stabilną, a obserwację uważa się za przeprowadzoną jakościowo; w przeciwnym wypadku, po wyłączeniu z szeregu czasowego pomiarów przypadkowych, obserwacje powtarza się.

Dalsze przetwarzanie wyników obserwacji polega na ustaleniu średniego czasu realizacji każdego elementu analizowanego procesu oraz normy czasowej.

Fotochronometraż to rodzaj obserwacji, w której równolegle z fotografią czasu pracy wykonywaną w trakcie zmiany, prowadzony jest pomiar czasu pracy w określonych okresach zmiany. Warto wykorzystać go przy badaniu czasu poświęconego na poszczególne elementy pracy, które nie powtarzają się cyklicznie w ciągu dnia pracy.

Obserwacje i pomiary przeprowadzane są przy użyciu przyjętych metod przetwarzania wyników obserwacji, analiza uzyskanych danych i projektowanie racjonalnych procesów pracy podczas fotografowania odbywa się osobno, zgodnie z danymi obserwacji czasowych i fotografiami w określony sposób.

Badanie kosztów czasu pracy ma ogromne znaczenie, ponieważ... Na podstawie uzyskanych w ten sposób informacji rozwiązuje się większość problemów związanych z organizacją pracy i jej regulacją.

Badania prowadzone są w celu określenia struktury działalności, kosztu czasu pracy, racjonalizacji technik i metod pracy, identyfikacji przyczyn niezgodności z normami, nieracjonalnych kosztów i strat czasu pracy, uzyskania danych o czynnikach wpływających na czas realizacji elementów działalności, opracowywania materiałów regulacyjnych, oceny jakości standardów i standardów, a także rozwiązywania innych problemów.

Badanie procesu pracy obejmuje analizę wszystkich jego cech, które wpływają na pracę i efektywność wykorzystania zasobów produkcyjnych. Badane są parametry technologiczne sprzętu, jego zgodność z wymaganiami ergonomicznymi, warunki pracy, stosowana technologia, organizacja i konserwacja, a także kwalifikacje zawodowe, cechy psychofizjologiczne, społeczne pracowników i inne czynniki. Metody pozyskiwania i przetwarzania informacji dobierane są w oparciu o cele badania. Optymalne są minimalne koszty całkowite związane z uzyskaniem niezbędnych informacji i ich późniejszym wykorzystaniem.

Największe znaczenie ma rozwiązanie dwóch problemów związanych z badaniem procesów pracy. Pierwsza związana jest z określeniem rzeczywistego czasu poświęconego na wykonanie elementów operacji. Drugim jest ustalenie struktury czasu spędzonego w trakcie zmiany roboczej lub jej części.

Określenie czasu trwania elementów operacji jest niezbędne do opracowania standardów czasowych, wyboru najbardziej racjonalnych metod pracy oraz analizy norm i standardów. Struktura kosztów czasu pracy wykorzystywana jest przy opracowywaniu standardów czasu przygotowawczego i końcowego, czasu obsługi stanowiska pracy, ocenie efektywności wykorzystania czasu pracy oraz analizie istniejącej organizacji pracy.

Ponieważ koszty czasu pracy są zróżnicowane, na potrzeby badań i analiz podlegają one klasyfikacji. Klasyfikacja stanowi podstawę do badania rzeczywistego zużycia czasu pracy, porównywania i analizy wyników obserwacji w celu identyfikacji rezerw wzrostu, określenia wymaganych nakładów czasowych na elementy procesu pracy oraz ustalenia standardów.

Czas pracy oznacza długość dnia pracy, tydzień pracy określony przez prawo, a także czas przebywania pracownika w przedsiębiorstwie w związku z wykonywaną przez niego pracą.

W zależności od celu czas pracy dzieli się na czas pracy i czas przerwy.

Czas pracy oznacza część dnia roboczego, w której wykonywana jest praca.

Czas przerwy odnosi się do części dnia roboczego, podczas której z różnych powodów proces pracy nie jest wykonywany.

Czas pracy z kolei dzieli się na dwa rodzaje kosztów: czas na wykonanie zadania produkcyjnego (Tpz) oraz czas poświęcony na wykonanie czynności nietypowych dla danego pracownika, które można wyeliminować (Tnz).

Czas potrzebny na wykonanie zadania produkcyjnego obejmuje czas przygotowawczo-końcowy, operacyjny i utrzymania stanowiska pracy.

Czas przygotowawczo-końcowy (TPT) to czas poświęcony na przygotowanie siebie i swojego miejsca pracy do wykonania zadania produkcyjnego, a także wszelkich działań prowadzących do jego wykonania.

Czas operacyjny (górny) to czas, w którym pracownik wykonuje zadanie (zmienia właściwości przedmiotu pracy).

Dzieli się na główny (technologiczny) i pomocniczy.

Czas podstawowy (Tos), czyli czas technologiczny, to czas poświęcony bezpośrednio na zmianę przedmiotu pracy.

W czasie pomocniczym (Tvs) wykonywane są czynności niezbędne do wykonania pracy głównej.

Czas poświęcony na opiekę nad stanowiskiem pracy oraz utrzymanie w stanie użytkowym sprzętu, narzędzi i urządzeń w trakcie zmiany wlicza się do czasu obsługi stanowiska pracy (Hamulec). W procesach maszynowych i zautomatyzowanych obejmuje czas technicznego (Tto) i organizacyjnego (Too) utrzymania stanowiska pracy. Do czasu konserwacji stanowiska pracy zalicza się czas poświęcony na obsługę stanowiska pracy w związku z wykonaniem danej operacji lub konkretnej pracy (wymiana tępego narzędzia itp.). Utrzymanie organizacji obejmuje utrzymanie stanowiska pracy w trakcie zmiany, a także sprzątanie stanowiska pracy po zakończeniu zmiany.

W niektórych branżach (węglowa, hutnicza, spożywcza itp.) czas poświęcony na obsługę stanowiska pracy nie jest przydzielany, ale odnosi się do czasu przygotowawczego i końcowego.

Czas przerwy dzieli się na: przerwy na odpoczynek i potrzeby osobiste (Totl), przerwy o charakterze organizacyjno-technicznym (Tpot), przerwy wynikające z naruszeń (Tntd).

Odpoczynek i przerwa osobista to czas, który pracownik wykorzystuje na odpoczynek w celu zapobiegania zmęczeniu, a także w celu zachowania higieny osobistej.

Przerwy o charakterze organizacyjno-technicznym to czas spowodowany technologią i organizacją produkcji (Tpt), a także zakłócenia w przebiegu procesu produkcyjnego (Tpnt).

Przerwy związane z naruszeniem dyscypliny pracy to spóźnienia, usprawiedliwione nieobecności w miejscu pracy, przedwczesne odejście z pracy, tj. przestój z winy pracownika.

Klasyfikacja metod i metod badania kosztów czasu pracy

Procesy pracy można klasyfikować według szeregu cech: celu badania, liczby obserwowanych obiektów, sposobu prowadzenia obserwacji, formy rejestrowania danych itp.

Czas pracy bada się metodą pomiarów bezpośrednich i metodą obserwacji chwilowych.

Metoda bezpośrednich pomiarów umożliwia najpełniejsze zbadanie procesów pracy, uzyskanie wiarygodnych danych o czasie ich trwania w wartościach bezwzględnych, informacji o kolejności wykonywania poszczególnych elementów pracy, a także o rzeczywistym zużyciu czasu pracy dla całej obserwacji okres.

Bezpośredni pomiar czasu pracy odbywa się poprzez pomiary ciągłe (ciągłe), selektywne i cykliczne.

Pomiary ciągłe są najczęstsze we wszystkich rodzajach produkcji, ponieważ dostarczają szczegółowych informacji o rzeczywistych kosztach czasu pracy, jego stratach, ich wielkości i przyczynach ich wystąpienia.

Do badania poszczególnych elementów operacji stosuje się pomiary selektywne. W szczególności służą do określenia czasu działań i technik pomocniczych w pracy wielomaszynowej itp.

Rodzajem obserwacji próbnej są pomiary cykliczne, które służą do badania i pomiaru działań o krótkim czasie trwania, gdy nie można bezpośrednio określić czasu wykonania czynności.

Jednakże głównymi wadami metody pomiaru bezpośredniego są długi czas i pracochłonność prowadzenia obserwacji oraz przetwarzania uzyskanych danych, a także fakt, że jeden obserwator może jednocześnie badać nakłady czasowe jedynie niewielkiej grupy pracowników.

Istotą metody obserwacji chwilowych jest rejestracja i uwzględnienie liczby wydatków o tej samej nazwie w losowo wybranych momentach. Do istotnych zalet tej metody należy łatwość obserwacji, niska pracochłonność oraz uzyskanie potrzebnych informacji w krótkim czasie. Pojedynczy obserwator może zbadać nakład czasu dużej liczby pracowników. Chwilowe obserwacje mogą prowadzić nie tylko specjalni obserwatorzy, ale także wszyscy pracownicy inżynieryjno-techniczni.

Wadami metody obserwacji chwilowej jest otrzymywanie jedynie średnich wartości kosztów czasu pracy, niepełne dane o przyczynach utraconego czasu pracy, a także niewystarczające ujawnienie struktury kosztów czasu pracy.

W związku z tym, że obie metody obarczone są subiektywizmem, przed badaczami stoi zadanie umiejętnego ich łączenia w celu zmniejszenia pracochłonności i zwiększenia rzetelności badania kosztów czasu pracy.

W zależności od celu, przeznaczenia i treści badanych kosztów, obserwacje dzieli się na: fotografię czasu pracy, harmonogram i fotochronometraż, których istota została ujawniona w kolejnych rozdziałach.

Ze względu na sposób obserwacji i rejestracji wyników wyróżnia się metody wizualne, automatyczne i zdalne.

W metodzie wizualnej obserwator ręcznie zapisuje wyniki na podstawie wskazań przyrządów do pomiaru czasu (zegarów, stoperów itp.), a także liczników przepracowanego czasu. Do głównych wad tej metody można zaliczyć: subiektywność rejestracji odchyleń w procesie pracy i oceny tempa pracy, błędy przy odczycie przyrządów czasu, konieczność obecności obserwatora w bliskiej odległości od obiektu obserwacji, trudność Badanie szybko zachodzących procesów wiąże się z dużym wysiłkiem uwagi obserwatora ze względu na konieczność jednoczesnego monitorowania pracownika, oceny charakteru pracy, ustalania momentów dokonywania odczytów z przyrządów oraz prowadzenia zapisów. Obserwacje wizualne są znacznie ułatwione, jeśli stosuje się przyrządy półautomatycznie mierzące czas trwania elementów procesu.

Osobliwością metody automatycznej jest to, że wyniki obserwacji są rejestrowane bez udziału obserwatora za pomocą specjalnych urządzeń na kliszy, kliszy fotograficznej, wideo itp., Co umożliwia rejestrację nie tylko czasu, ale także samych procesów. Pozwala to analizować racjonalność ruchów i działań, porównywać wykonywanie tych samych technik przez różnych pracowników i tworzyć materiały szkoleniowe do szkolenia innych pracowników.

Jednakże obecność obserwatora bezpośrednio w miejscu pracy może mieć negatywny wpływ psychologiczny na pracownika, w efekcie czego jego zwiększona nerwowość może prowadzić do zniekształcenia rzeczywistych wskaźników produkcji.

Aby nie odwracać uwagi performera od pracy, prowadzony jest zdalny monitoring, który odbywa się za pomocą ukrytych kamer. Obserwacja na monitorze nie rozprasza pracownika, a wszelkie niepewności (przyczyny nieobecności, niepowodzenia w pracy itp.) można wyjaśnić pod koniec zmiany od samego pracownika lub od otaczających go osób.

Wykład nr 21.doc

Wykład nr 21

SpórTemat: System norm i standardów w budownictwie.

Pojęcie organizacji pracy i NIE.

Podstawowe pojęcia standardów pracy.

Podstawowe standardy produkcyjne, ich charakterystyka i zależności.

Godziny pracy pracowników.

Wzorce obserwacyjne i ich przetwarzanie.

4. Godziny pracy pracowników.

1. Pojęcie organizacji pracy i NIE.– oznacza to wpisanie czynności zawodowych ludzi w pewien system.

– oznacza to wpisanie czynności zawodowych ludzi w pewien system. NIE

– naukowa organizacja pracy polega na umieszczeniu czynności zawodowych ludzi w pewnym systemie z podejściem naukowym. Organizacja pracy w kolektywie pracy jest zorganizowany system użytkowaniażywa praca który zapewnia

funkcjonowania siły roboczej w celu osiągnięcia korzystnego efektu aktywności zawodowej.

Każda praca, niezależnie od jej formy społecznej, wymaga określonej organizacji w każdym stowarzyszeniu pracowników. Taka organizacja oferuje selekcja i profesjonalizm szkolenie personelu, opracowywanie metod

, za pomocą którego można wykonać ten lub inny rodzaj pracy: A) rozdzielenie

i współpraca pracy w zespole; B) układ

pracownicy zgodnie z charakterem stojących przed nimi zadań; V) organizacja miejsc pracy

aby każdy pracownik mógł wykonywać przydzielone mu funkcje; G) tworzenie warunków pracy zapewnienie możliwości wykonywania czynności zawodowych, utworzenie dla pracowników pewną miarę pracy poprzez racjonowanie, które umożliwia osiągnięcie niezbędnych proporcji ilościowych pomiędzy różnymi rodzajami pracy, zgodnie z charakterem i wielkością pracy, organizowanie płac, ustanawianie dyscypliny praca

^ zapewnienie niezbędnego porządku i konsekwencji w pracy.

Główne przepisy dotyczące organizacji pracy reguluje SNIP 03.01.01-85* „Organizacja produkcji budowlanej”.

1. Organizacja pracy pracowników musi zapewniać wzrost wydajności pracy, wysoką jakość wykonywanych prac budowlano-montażowych oraz bezpieczne warunki pracy.

2. Organizacja pracy powinna opierać się na racjonalnych formach podziału pracy i współpracy pracowniczej, różnicowaniu procesów pracy oraz stosowaniu zaawansowanych metod i technik pracy.

3. Główną formą organizacji pracy pracowników powinna być brygada, z podziałem brygady w razie potrzeby na wyspecjalizowane jednostki robotnicze.

4. Organizacja pracy pracowników musi zapewniać:

Stosowanie wysokowydajnych metod i technik pracy zgodnie z planami pracy, mapami technologicznymi i mapami procesów pracy;

Terminowe zapewnienie zakresu prac każdej brygadzie z nieprzerwanym wyposażeniem stanowisk pracy w zasoby materialne i techniczne oraz niezbędną ilość wyposażenia technicznego;

Poszerzenie zastosowania kontraktacji zespołowej;

Ochrona pracy pracowników musi zapewniać wdrożenie środków indywidualnej i zbiorowej ochrony pracowników;

Warunki sanitarne muszą być zgodne z obowiązującymi normami i charakterem pracy;

Pracownikom należy zapewnić niezbędne warunki pracy, wyżywienie i odpoczynek.

^

2. Podstawowe pojęcia standardów pracy.

2.1. Rodzaje standardów produkcyjnych w budownictwie

System standardów produkcyjnych w budownictwie składa się ze standardów jednolitych, wydziałowych, lokalnych i standardowych.

Ujednolicone standardy i ceny(ENiR) przeznaczone są do prac budowlanych, instalacyjnych i remontowych realizowanych na wszystkich budowach w kraju przy użyciu tej samej (lub podobnej) technologii, w takich samych (lub podobnych) warunkach pracy i produkcji. Za specjalne prace budowlane, instalacyjne i naprawcze nie objęte zbiorami EniR, wykonywane na budowach poszczególnych ministerstw i departamentów, oddziałowy normy i ceny (VNiR).

Za indywidualne prace budowlane, instalacyjne i naprawcze nieobjęte ENiR i VNiR, a także za prace wykonywane przy użyciu technologii bardziej zaawansowanej niż przewidziana w odpowiednim zbiorze ENiR lub VNiR, lokalny normy i ceny (MNiR).

Typowy normy i ceny (TNiR) opracowywane są dla nowych prac budowlanych, instalacyjnych i naprawczych nieuwzględnionych w istniejących monterach ENIR i VNiR, wykonywanych przy użyciu standardowej technologii i w standardowych warunkach.

Tabela

^

Rodzaje norm i standardów opracowanych w budownictwie

| Nazwa norm i standardów | Symbol | Wymiar i oznaczenie |

| Czas standardowy | Nr | Godziny na jednostkę gotowego (końcowego) produktu |

| Stawka kosztów pracy | NZT | Roboczogodziny na jednostkę gotowego (końcowego) produktu |

| Tempo produkcji | Nwir | W jednostkach fizycznych na pracownika (połączenie, zespół) na godzinę lub zmianę (m/h, m/cm itp.) |

| Standardowy czas użytkowania maszyn budowlanych | Godziny pracy maszyny na jednostkę gotowego (końcowego) produktu |

|

| Normy wydajności maszyn budowlanych | Nr | W jednostkach fizycznych na maszynę (zestaw maszyn) na godzinę lub zmianę |

^ 2.2. Projektowanie standardów kosztów pracy dla pracowników

Projektowanie technicznie solidnego standardu rozpoczyna się od opracowania standardu procesu i obliczenia różnych elementów standaryzowanego nakładu czasu: na pracę operacyjną; do prac przygotowawczych i końcowych; za regulowane przerwy w pracy; do pełnej wartości normy kosztów pracy; do zaprojektowania składu jednostki. Projektowanie normalnego procesu budowlanego polega na wyborze optymalnych wartości czynników wpływających. Normy opracowywane są w formie map technologicznych, które odzwierciedlają warunki organizacyjno-techniczne niezbędne do spełnienia lub przekroczenia standardów.

Projektowanie standardów kosztów pracy dla prac operacyjnych (główne i pomocnicze) polega na ustaleniu uzasadnionych kosztów elementów robót głównych i pomocniczych na podstawie regulacyjnych danych obserwacyjnych zgodnie z ustaloną normą procesu budowlanego. Normę kosztów pracy za prace przygotowawcze i końcowe (PZR) ustala się z reguły na podstawie ustalonych standardów jako procent całkowitego czasu pracy (zmiana lub zadanie).

Zaprojektowanie standardów czasu spędzanego na przerwach technologicznych (przerwach regulowanych) polega na ustaleniu bezwzględnych wartości kosztów przerw technologicznych w pracy, odpoczynku oraz potrzeb osobistych pracowników. Standardową wartość czasu spędzonego na przerwach technologicznych związanych z cechami regulowanego procesu budowlanego ustala się zwykle w wyniku analizy obserwacji regulacyjnych prawidłowo zorganizowanego procesu.

Projektowanie norm spędzania czasu na odpoczynek i potrzeby osobiste oznacza rozliczenie nadmiaru czasu na naturalną potrzebę odpoczynku. Wysokość kosztów wypoczynku i potrzeb osobistych pracowników przyjmuje się zgodnie ze standardami ustalonymi w wyniku obserwacji regulacyjnych lub zgodnie z tabelami standardów. Normy dotyczące wypoczynku i potrzeb osobistych podawane są jako procent standardowych kosztów pracy lub standardowego czasu pracy, w zależności od zawodu pracownika i rodzaju pracy.

Projektowanie pełnej wartości stawki kosztów pracy . Na pełną wartość normy kosztów pracy składają się następujące koszty: suma kosztów elementów pracy operacyjnej, prac przygotowawczych i końcowych, przerw technologicznych oraz kosztów wypoczynku i potrzeb osobistych, uzyskanych w wyniku przetworzenia i analizy normatywnych obserwacje.

Pełną wartość normy kosztów pracy (Nzt) oblicza się ze wzoru:

NZT =Ani* 100

* 60

gdzie Ani -

koszty pracy za prace operacyjne, obliczone dla głównego licznika procesowego, osobo-min; Npzr -

norma kosztów pracy, procent norm kosztów pracy; Ale -

projektowa wartość odpoczynku, procent normy kosztów pracy; Ntp-

wartość projektowa przerw technologicznych, procent kosztów pracy; 60 - przelicznik 1 osoba - min na 1 osobę - godzina.

Projekt siły roboczej przewiduje określenie zawodów, kategorii i liczby pracowników, którzy muszą przeprowadzić proces budowlany. Przy racjonowaniu poszczególnych procesów pracy wykonywanych przez jednego pracownika jego zawód i kategorię ustala się zgodnie z charakterystyką pracy podaną w aktualnej ujednoliconej księdze taryfowej i kwalifikacyjnej (UTKS). Przy racjonowaniu procesów składających się z operacji roboczych, których realizacja wymaga różnych kwalifikacji, a czasem różnych zawodów pracowników, projektuje się skład jednostki, wskazując liczbę pracowników dla każdego zawodu i ich stopnie.

^

Plan:

Czas standardowy NVR to ilość czasu potrzebna pracownikowi do wykonania odpowiedniego zawodu i zakwalifikowania jednostki produktów dobrej jakości w normalnych warunkach organizacyjnych i technicznych. Postęp pracy pracowników i wiedza na temat odpowiednich procesów są ze sobą powiązane:

Nvr =NZT , Nzt = Nvr * nsv.

nsv

Dla jednego pracownika NVR

odpowiada NZT.

Przykład: Montaż jednego panelu wymaga 0,75 godziny przy 4-osobowym zespole. Stawka kosztów pracy będzie wynosić: Nzt = Nvr * nzv = 0,75 * 4 = 3 (osobogodziny).

^ Stawka kosztów pracy (NZt) - ustalona intensywność pracy lub ilość wydanej pracy osoba - godz

(jednostka miary.prod.)

Pracownik posiadający odpowiedni zawód i kwalifikacje do wykonania jednostki wyrobów dobrej jakości w normalnych warunkach organizacyjno-technicznych.

^ Tempo produkcji (Nwyr) - ilość produktów dobrej jakości, które pracownik odpowiedniego zawodu i kwalifikacji musi wyprodukować w normalnych warunkach organizacyjnych i technicznych w jednostce czasu (godzina, dzień, zmiana).

Istnieje rozróżnienie między wydajnością jednego pracownika a wydajnością zespołu lub jednostki. Wszystkie normy są ze sobą powiązane.

Dla jednego pracownika Nwyr =T cm.

Nr

Ze wzoru możesz określić:

Nvyr * Nvr = tcm, Nvr =T

cm

Nwyr.

Dla jednostki (brygady) Nwyr =T

cm*

N

dźwięk

NZT

Gdzie Nwir- wskaźnik produkcji na pracownika; tcm- czas trwania zmiany w godzinach.

Przykład: określić wydajność produkcji Nvyr dla murarza na zmianę przy układaniu zewnętrznych ścian ceglanych z fugami przy Nzt = 3,7 osobo-h/m 3, t = 8 godzin.

Nwyr =T cm* N dźwięk, Nvyr w cm =8 * 1 = 2,16 (m 3 /cm),

NZT 3,7

Nvyr w h =1 * 1 = 0,27 (m 3 /H).

3,7

Na podstawie połączenia między NZT I Nwir można wyprowadzić wzór określający powiększenie Nwyr (Y 1

)

jako procent przy zmniejszaniu NZT (X 1

)

w procentach.

Y 1 = 100X 1

100 – X 1,

Przykład: określić procentowy wzrost Nvir wraz ze spadkiem NZT o 10%. Rozwiązanie: Y 1

= 100 * 10

= 11%.

100 - 10

^

Wyznaczanie procentowej redukcji Nvir wraz ze wzrostem Nzt

Y 2 = 100X 2

100+X 2

Gdzie X 2

- procentowy wzrost stawki kosztów pracy; Y 2

- procentowe zmniejszenie wydajności produkcji:

X 1 = (Kf - 100), jeśli Kf>100,

X 2

= 100 - Kf, jeśli Kf<100 .

Rzeczywisty poziom spełnienia standardów produkcyjnych (Kf) zdefiniowane:

Kf =NZT 100%

Gdzie NZT I FZT- standardowe i rzeczywiste koszty pracy.

^

3. Podstawowe standardy produkcyjne, ich charakterystyka i zależności.

4.1. Pojęcie czasu pracy pracowników

Zgodnie z art. 91 Kodeksu pracy Federacji Rosyjskiej czas pracy to czas, w którym pracownik, zgodnie z regulaminem pracy organizacji i warunkami umowy o pracę, musi wykonywać obowiązki pracownicze. Normalny czas pracy nie może przekraczać 40 godzin tygodniowo. Czas przerwy na lunch nie jest wliczany do godzin pracy.

^ 4.2. Klasyfikacja czasu pracy pracowników

Klasyfikacja czasu pracy pracowników (WWT) prowadzona jest w różnych celach. Na potrzeby badań i badania kosztów czasu pracy w ekonomii przyjęto klasyfikację. Stosowana jest następująca klasyfikacja.

Z

schemat klasyfikacji elementów kosztów czasu pracy w celu ustalenia standardów

Do identyfikacji strat PBP stosuje się następującą klasyfikację:

^

Klasyfikacja czasu pracy pracownika w celu identyfikacji strat

5. Wzorce obserwacyjne i ich przetwarzanie.

5.1. Pojęcie i rodzaje obserwacji normatywnych

^

Obserwacja regulacyjna to jednorazowe (trwające co najmniej pół zmiany) badanie procesu budowy i montażu.

W wyniku obserwacji regulacyjnych uzyskuje się wskaźniki kosztów pracy na jednostkę produkcji wraz z charakterystyką warunków produkcji powiązaną z odpowiednimi wskaźnikami. Stosuje się kilka rodzajów obserwacji normatywnych.

Rachunkowość zdjęć- rodzaj obserwacji regulacyjnych stosowanych do pomiarów ciągłych (w bieżącym czasie) wszystkich rodzajów czasu spędzonego podczas procesów budowlanych i instalacyjnych.