Niektórzy rzemieślnicy domowi wpadli na pomysł wykonania własnoręcznie elektrycznej maszyny do erodowania dla własnego warsztatu. Pragnienie tłumaczy się faktem, że czasami konieczna jest obróbka części o dużej twardości. Wyżarzanie w celu zmniejszenia wytrzymałości jest niedozwolone. Możliwe jest odkształcenie części i naruszone zostaną wymagania dotyczące jakości obrabianej powierzchni lub innych cech.

W wyniku erozji iskrowej dochodzi do wypalania otworów przelotowych lub wykonywania oznakowań. Istnieje możliwość obróbki powierzchni o skomplikowanym kształcie określonym przez elektrodę.

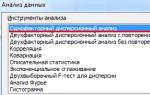

Główne cechy erozji elektrycznej

Zasada działania instalacji do erodowania części metalowych polega na usunięciu najmniejszych cząstek obrabianego materiału poprzez wyładowanie iskrowe. W wyniku pojedynczego naświetlenia w miejscu styku pozostaje niewielka dziurka. Im silniejsza iskra, tym szersze i głębsze tworzy się zagłębienie.

Jeśli będziesz przeprowadzać wielokrotną obróbkę iskrową, proces odparowania najmniejszych cząstek w strefie iskrzenia będzie bardziej zauważalny. Metal się nagrzeje. Dlatego dostarczany jest płyn chłodzący w celu obniżenia temperatury.

Obwód elektryczny urządzenia umożliwia zastosowanie:

- mostek diodowy, prostuje napięcie przemienne dostarczane z sieci 220 V;

- żarówka H₁ o mocy 100 W stanowi obciążenie rezystancyjne;

- kondensatory C₁, C₂, C₃ gromadzą energię, aby wytworzyć jednorazowe wyładowanie iskrowe.

Po podłączeniu obwodu do sieci zapala się lampka H₁, a na kondensatorach C₁,..., C₃ gromadzi się ładunek elektryczny. Gdy kondensatory zostaną w pełni naładowane, przepływ ustaje. prąd elektryczny wzdłuż łańcucha. Lampka H₁ gaśnie, co stanowi sygnał o możliwości wystąpienia iskry.

Elektrodę nakłada się na część. Pozostaje luka, przez którą następuje awaria. W metalu wypalany jest mały otwór.

Aby wytworzyć kolejne wyładowanie elektryczne i wypalić kolejną porcję metalu, konieczne jest usunięcie elektrody z części. Następnie kondensatory są ładowane.

Podobne działania zdarzają się wielokrotnie. Z każdym kolejnym ruchem elektroda wnika głębiej w metal, wyrywając cząstki na większej głębokości.

Powyższy obwód potrzebuje około 0,5...0,7 s czasu, aby w pełni naładować kondensatory. Wartość prądu w obwodzie ładowania wynosi około 0,42...0,47 A. Po zestyku w strefie wyładowania prąd wzrasta do 7000...9000 A. Przy tak dużej wartości 0,010...0,012 g metalu (stal) odparowuje.

W przypadku dużej wartości prądu konieczne jest użycie przewody miedziane przekrój 8…10 mm². Aby wypalić dziurę, elektroda jest wykonana z grubego mosiężnego drutu. Aby rozpocząć ciągły proces pracy, należy doprowadzić elektrodę do przedmiotu obrabianego z częstotliwością około 1 Hz.

Specyfikacje techniczne dotyczące projektu domowej maszyny

Aby zrobić domową maszynę do wyładowań elektrycznych, musisz wykonać szereg urządzeń, które pomogą zautomatyzować proces produkcyjny.

- Potrzebna jest rama, na której zostanie umieszczony mechanizm przesuwania elektrody.

- Będziesz potrzebował mechanizmu, który umożliwi okresowe wprowadzanie i wyjmowanie elektrody z obrabianego materiału.

- Do wypalania otworów o różnych kształtach potrzebny jest zestaw elektrod. Eksperci zalecają stosowanie drutu molibdenowego.

- Dla różne typy główne narzędzie będzie musiało zmienić moc urządzenia i prąd. W różnych trybach pracy schemat obwodu elektrycznego musi umożliwiać regulację wartości wyładowania na elektrodzie. Konieczne jest zapewnienie zmiany częstotliwości tętnienia napięcia.

- Aby schłodzić część (stal hartowana nie może zostać przegrzana; odpuszczanie następuje wraz ze spadkiem twardości), należy dostarczyć chłodziwo do obszaru roboczego. Częściej stosuje się zwykłą wodę lub roztwory soli. Woda jednocześnie zmywa osad (zniszczone cząstki metalu).

Uwaga! W instalacjach przemysłowych japoński producent obrabiarek Sodick stosuje wanny wykonane ze szkła odpornego na uderzenia. Organizują dopływ cieczy do strefy oczyszczania, a także usuwanie ścieków i późniejszą filtrację.

Opracowanie poziomej maszyny elektroerozyjnej

Schemat instalacji obejmuje główne komponenty i części:

- 1 – elektroda;

- 2 – śruba do mocowania elektrody w tulei prowadzącej;

- 3 – zacisk do podłączenia przewodu dodatniego z przetwornicy napięcia;

- 4 – tuleja prowadząca;

- 5 – korpus z tworzywa fluoroplastycznego;

- 6 – otwór do podawania smaru;

- 7 – łóżko.

Urządzenie jest niewielkie i można je postawić na stole. W obudowie 5 tuleja prowadząca 4 może poruszać się w obu kierunkach. Aby go prowadzić, potrzebujesz specjalnego mechanizmu lub urządzenia.

Elektrodę 1 mocujemy do tulejki 4, przewód dodatni podłączamy również poprzez zacisk 3. Pozostaje tylko zmontować proponowany obwód w rzeczywistą instalację w domu. Używa najprostszego sprzętu.

Krótki opis domowej instalacji

Elektroda 1 jest zainstalowana w obudowie 2. Jej ruch posuwisto-zwrotny realizowany jest przez elektromagnes z cewki 7. Zacisk 3 jest podłączony do tulei prowadzącej (przyłożony jest potencjał dodatni).

Część do obróbki montowana jest na stole roboczym 4. Na stole znajduje się zacisk 5, do którego podłączony jest przewód ujemny. Smar jest dostarczany rurką 6 do obudowy.

Przetwornik napięcia jest podłączony przez filtry, przewody dodatni i ujemny z nich są podłączone do odpowiednich zacisków 3 i 5. Część jest zamocowana na stole 4, w którym można przewodzić. różne typy obróbka, na przykład wypalenie otworu w hartowanej części.

Włączenie konwertera powoduje uzyskanie napięcia roboczego na przewodach przewodzących prąd. Dodatkowo na cewkę indukcyjną 7 przykładane jest napięcie. Wywołuje to drgania elektrody 1, kierując jej ruch w prawo i w lewo. Elektroda 1 dotyka przedmiotu obrabianego. W strefie styku pojawia się prąd o natężeniu 7000...9000 A.

Przy każdym ruchu narzędzia w kierunku części nie duża liczba metal W ciągu 10...12 minut pracy elektrycznej maszyny erozyjnej w elemencie uzyskany zostanie otwór przelotowy. W chwycie wiertła uzyskuje się otwór. Wywiercenie takiego otworu zwykłą metodą jest dość trudne.

Jak ulepszyć maszynę?

Najprostszą wykonaną maszyną jest model działający. Jego zadaniem jest tworzenie otworów w hartowanych częściach.

W przyszłości musimy rozważyć opcję układ pionowy elektroda. Następnie możesz zainstalować pod nim wannę. Proces będzie przebiegał bez ewentualnych zakłóceń związanych z obecnością osadu, którego nie da się usunąć z obszaru roboczego.

Należy także uwzględnić dodatkowe mechanizmy zapewniające płynne podawanie narzędzia. W celu przeprowadzenia trójwymiarowej obróbki powierzchni może okazać się konieczne wykonanie nie tylko ruchu osiowego, ale także ruchu elektrody w płaszczyźnie poziomej.

Każda prosta maszyna daje pomysły, jak ją jeszcze ulepszyć i stworzyć wygodniejszą jednostkę. Najważniejsze jest, aby zrobić pierwszy krok i spróbować zrobić pierwszą próbkę.

Wideo: domowa elektryczna maszyna do iskier.

Wniosek

- Maszyna do elektroerozyjnej obróbki metalu pozwala na uszlachetnienie hartowanych części bez zmniejszania ich wytrzymałości.

- Nawet najprostsza maszyna, wykonana ze złomu, pozwala na wykonanie szeregu operacji, których nie da się wykonać innymi narzędziami i urządzeniami.

Jeśli często i w stosunkowo dużych ilościach wykonuje się precyzyjną pracę z metalem, zaleca się montaż domowej roboty elektrycznej maszyny erozyjnej. Jest to sprzęt trudny w produkcji i rzadko używany w życiu codziennym. Znajduje zastosowanie w zakładach i warsztatach metalowych jako narzędzie wykańczające do obróbki detali po frezowaniu lub toczeniu lub do wytwarzania małych części o skomplikowanych konfiguracjach.

Zasada działania maszyny elektroerozyjnej wymaga wytworzenia zarówno obwodu elektronicznego, który generuje prąd impulsowy o dużej mocy, jak i złożonej części mechanicznej, która zapewnia ruch elektrody (drutu lub elementu). Główną trudnością jest zbudowanie generatora, który w krótkim czasie będzie w stanie zgromadzić ładunek wystarczający do przebicia, wyrzucić go w ułamku sekundy i przywrócić w równie krótkim czasie. Jeżeli gęstość prądu jest niewystarczająca, obróbka elektroerozyjna jest niemożliwa nawet w przypadku cienkich części wykonanych z miękkich metali.

Główne części domowej roboty elektrodrążarki drutowej:

· łoże – żeliwne lub stalowe;

· pulpit - trwały plastik lub stal nierdzewna;

· wanna do dielektryka, służąca jako miejsce pracy;

· system podawania drutu (dwie szpule, silnik elektryczny, napęd, prowadnice);

· układ sterowania elektrodą (do przekłuwania);

· system uruchamiania i zatrzymywania;

· dielektryczny zespół pompujący - pompa, filtry, rurociągi;

· generator;

· system sterowania.

Ostatni punkt jest jednym z najtrudniejszych; konieczne jest zsynchronizowanie podawania drutu pod względem prędkości i kierunku, częstotliwości impulsów i podawania płynu dielektrycznego. Należy wziąć pod uwagę, że podczas pracy ciecz ulega jonizacji, a jej właściwości znacznie się zmieniają.

Zalety obróbki elektroerozyjnej

Prace takie należy wykonywać wyłącznie na specjalnym sprzęcie pod obowiązkowym nadzorem wykwalifikowanego specjalisty, posiadanie odpowiedniego zezwolenia. Chociaż metoda ta sprawia, że obrabiany przedmiot jest dokładniejszy i ma wyższą jakość, przedsiębiorstw przemysłowych wolą używać mechanicznej obróbki metalu.

Dlatego należy zwrócić uwagę na główne zalety oddziaływania elektroerozyjnego na różnego rodzaju przedmioty obrabiane.

Stosując tę metodę, prawie zawsze można osiągnąć najwięcej wysoka jakość powierzchnię metalu, w wyniku czego staje się tak dokładne i jednolite, jak to tylko możliwe. Eliminuje to całkowicie potrzebę wykańczania. Metoda ta gwarantuje także, że powierzchnia wyjściowa będzie miała zróżnicowaną strukturę.

Do zalet obróbki elektroerozyjnej metalu należy również możliwość pracy z powierzchnią o dowolnej twardości i brak hałasu podczas pracy na specjalnym sprzęcie.

Erozja elektryczna całkowicie eliminuje występowanie odkształceń powierzchni w częściach o małej grubości. Jest to możliwe dzięki temu, że przy tej metodzie nie ma naprężeń mechanicznych, a anoda robocza wykazuje minimalne zużycie. Dodatkowo obróbka elektroerozyjna pozwala przy minimalnym nakładzie pracy uzyskać powierzchnie o różnorodnych kształtach geometrycznych i konfiguracjach.

Wady obróbki elektroerozyjnej

Istnieją pewne wady, które decydują o niemożności powszechnego stosowania obróbki elektroerozyjnej. Do głównych wad należą:

1. Niska produktywność. Aby zmienić kształt, rozmiar lub jakość powierzchni, wymagane jest dość długotrwałe narażenie na wyładowanie elektryczne. Bardzo sprzęt ma następujący wskaźnik wydajności: 10 milimetrów na minutę.

2. Wysokie zużycie energii powoduje, że koszt pozyskania części jest bardzo wysoki. Energia elektryczna jest najdroższym źródłem energii i jest wykorzystywana w wielu gałęziach przemysłu.

3. Złożoność procesu powoduje, że tylko profesjonalista może obsługiwać sprzęt.

4. Istnieją pewne wymagania dotyczące miejsca instalacji sprzętu. Warto wziąć pod uwagę, że technologia zapewnia dostarczanie prądu o dużej sile prądu i napięciu.

Ryż. 1. Ołówek elektryczny: 1 - elektroda robocza; 2 - rdzeń; 3 - policzek; 4 - rura; 5 - taśma izolacyjna; 6 - uzwojenie elektromagnesu; 7 - wiosna; 8 - wtyczka; 9 - przewód łączący; 10 - zacisk

ki. W pobliżu przednich (zgodnie z rysunkiem) policzków do rurki przylutuj końcówkę drutu cewki (PELSHO 0,5-0,6) i nawiń zwój drutu tak, aby obrócić całą powierzchnię rurki w 7-8 warstwach. Drugi zacisk cewki wykonany jest z wielożyłowego przewodu instalacyjnego (np. marki MGShV) o przekroju co najmniej 1 mm”, do którego końca przylutowany jest krokodylek. Cewka jest zabezpieczona przed przypadkowe uszkodzenie przez warstwę lakierowanej tkaniny, na którą nawinięta jest warstwa taśma izolacyjna. Następnie do rurki wkłada się sprężynę (15-20 zwojów), wkręca korek (śruba M5), a elektrodę - stalową igłę o średnicy 1 mm - szczelnie wsuwa się w rozdwojony koniec rury rdzeń. Podczas pracy część metalowa, na którym konieczne jest naniesienie rysunku lub napisu, podłącza się do jednego z zacisków uzwojenia obniżającego (5-10 V) transformatora, a drugi zacisk uzwojenia podłącza się do zacisku krokodylkowego na końcówka cewki. Po zwilżeniu powierzchni części naftą dotknij jej czubkiem igły. Zamyka to obwód zasilania cewki, a powstałe pole magnetyczne wciąga rdzeń do wnętrza rurki. Obwód się otwiera. Następnie rdzeń pod działaniem sprężyny powraca do pierwotnego stanu, a igła ponownie dotyka metalu. Pomiędzy igłą a powierzchnią przedmiotu obrabianego pojawia się iskra, która pozostawia wyraźny ślad na metalu.

Małogabarytowa instalacja iskrowa elektryczna

Prosta instalacja iskry elektrycznej sprawia, że obróbka jest łatwa i szybka drobne szczegóły z materiałów przewodzących prąd elektryczny o dowolnej twardości. Za jego pomocą można wykonywać otwory przelotowe o dowolnym kształcie, usuwać złamane narzędzie gwintowane, wycinać cienkie rowki, grawerować, ostrzyć narzędzia itp. Istotą procesu obróbki iskrą elektryczną jest niszczenie materiału przedmiotu obrabianego pod wpływem impulsowe wyładowanie elektryczne. Dzięki małej powierzchni powierzchnia robocza Narzędzie w miejscu wyładowania wytwarza dużą ilość ciepła, które topi substancję przedmiotu obrabianego. Proces obróbki najskuteczniej przebiega w cieczy (np. nafcie), która przemywa miejsce styku wibrującego narzędzia z częścią i usuwa produkty erozji. Narzędziami są mosiężne pręty (elektrody), powtarzające kształt zamierzonego otworu. Schemat elektryczny instalacji pokazano na rys. 3. Instalacja przebiega w następujący sposób. Kondensator rozładowczy Ci jest połączony jego napięciem dodatnim

1. Istota i cel obróbki elektroerozyjnej

Elektroerozja- Jest to zniszczenie powierzchni produktu pod wpływem wyładowania elektrycznego. Założycielami tej technologii są radzieccy naukowcy-technologowie B.R. Lazarenko i N.I. Łazarenko.

Obróbka elektroerozyjna (EDM) jest szeroko stosowana do modyfikacji wymiarów wyroby metalowe- do wykonywania otworów o różnych kształtach, wgłębień kształtowych, rowków profilowych i rowków w częściach wykonanych z stopy twarde, do hartowania narzędzi, do drukowania elektrycznego, szlifowania, cięcia itp.

Ryż. 1.9.

1 - elektroda-narzędzie, 2 - przedmiot obrabiany, 3 - ośrodek, w którym powstaje wyładowanie, 4 - kondensator, 5 - reostat, 6 - źródło prądu, 1p - tryb przetwarzania iskry elektrycznej, 2p - tryb przetwarzania impulsu elektrycznego

Schemat obróbki wyładowań elektrycznych materiałów pokazano na ryc. 1.9. Obwód zasilany jest napięciem impulsowym o różnej polaryzacji, co odpowiada trybowi iskry elektrycznej (1p) i trybowi impulsu elektrycznego (2p). Napięcie zasilania ładuje kondensator (4), równolegle powodując przerwę wyładowczą pomiędzy narzędziem elektrodowym (1) a przedmiotem obrabianym (2), które są umieszczone w cieczy o niskiej stałej dielektrycznej. Kiedy napięcie na kondensatorze przekracza potencjał zapłonu wyładowania, następuje rozkład cieczy. Ciecz podgrzewa się do temperatury wrzenia i z pary cieczy tworzy się pęcherzyk gazu. Następnie w środowisku gazowym rozwija się wyładowanie elektryczne, co prowadzi do intensywnego, miejscowego nagrzania części, przypowierzchniowe warstwy materiału topią się, a produkty stopu w postaci kulek zestalają się w przepływającej cieczy i są usuwane z obróbki strefa.

Obrabianym przedmiotem jest anoda (+), to znaczy w tym przypadku część jest przetwarzana przez przepływ elektronów, to znaczy działa streamer elektronów, topiąc objętość części anodowej w postaci otworu. Aby przepływ jonów nie zniszczył narzędzia elektrodowego, stosuje się impulsy napięciowe o czasie trwania nie dłuższym niż 10 -3 s. Tryb iskry elektrycznej służy do wykańczania, precyzyjnej obróbki, ponieważ w tym przypadku usuwanie metalu jest niewielkie.

Tryb przetwarzania impulsów elektrycznych

Przedmiot obrabiany jest katodą, to znaczy przykładany jest do niego ujemny impuls o czasie trwania dłuższym niż 10-3 s. Podczas przetwarzania impulsów elektrycznych pomiędzy elektrodami zapala się wyładowanie łukowe, a części są przetwarzane przy użyciu przepływu jonów. Tryb ten charakteryzuje się dużą szybkością usuwania metalu, przekraczającą wydajność trybu iskry elektrycznej 8-10 razy, ale czystość obróbki jest znacznie gorsza. W obu trybach jako płyn roboczy stosuje się zwykle naftę lub oleje izolacyjne.

3. Fizyka obróbki elektroerozyjnej

Zjawiska zachodzące w szczelinie międzyelektrodowej są bardzo złożone i stanowią przedmiot specjalnych badań. Tutaj rozważymy najprostszy schemat usuwania metalu z obszaru obróbki za pomocą erozji elektrycznej.

Jak pokazano na ryc. 1.10 do elektrod 1 przykładane jest napięcie, które wytwarza pole elektryczne w szczelinie międzyelektrodowej. Kiedy elektrody zbliżają się do odległości krytycznej, następuje wyładowanie elektryczne w postaci kanału przewodzącego. Aby zwiększyć intensywność wyładowania, elektrody zanurza się w cieczy dielektrycznej 2 (nafta, olej mineralny itp.). Na powierzchni elektrod występują mikroporowatości o różnej wielkości. Natężenie pola elektrycznego będzie największe pomiędzy dwoma najbliższymi sobie występami na powierzchni elektrod, więc to tam powstają mostki przewodzące z cząstek zanieczyszczeń cieczy. Prąd płynący przez mostki podgrzewa ciecz aż do jej odparowania i powstania pęcherzyka gazu (4), wewnątrz którego rozwija się silna iskra lub wyładowanie łukowe, któremu towarzyszy fala uderzeniowa. Powstają strumienie elektronów i jonów (dodatnie i ujemne strumienie), które bombardują elektrody. Tworzy się kanał wyładowania plazmy. Ze względu na wysoką koncentrację energii w strefie wyładowania temperatura sięga tysięcy i dziesiątek tysięcy stopni. Metal na powierzchni elektrod topi się i odparowuje. W wyniku ruchu strumienia cieczy w obszarze roboczym krople stopionego metalu wyrzucane są na zewnątrz elektrod i zestalają się w cieczy otaczającej elektrody w postaci małych kulistych cząstek (5).

W wyniku oddziaływania cieczy z odcinkami elektrod nagrzanych do temperatury 100-400 0C na granicach kanału wyładowania plazmowego następuje piroliza cieczy dielektrycznej. W rezultacie w cieczy tworzą się gazy i substancje asfaltowo-żywiczne. Z środowisko gazowe węgiel jest uwalniany i osadzany na nagrzanych powierzchniach elektrod w postaci cienkiej warstwy krystalicznego grafitu. W miejscu działania impulsu prądowego na powierzchni elektrod pozostają niewielkie wgłębienia - dziury powstałe w wyniku usunięcia pewnej ilości metalu przez wyładowanie.

W tabeli Rysunek 1.2 pokazuje zależność wielkości erozji elektrody stalowej od energii i czasu trwania pojedynczego impulsu.

Tabela 1.2

Zależność wielkości erozji stalowej elektrody (anody) od energii i czasu trwania pojedynczego impulsu

Ryż. 1.10. 1 - elektrody, 2 - ciecz, 3 - otwory, 4 - pęcherzyk gazu, 5 - produkty erozji

Po wyładowaniu kolumna kanałowa przez pewien czas ochładza się, a substancja plazmowa ulega dejonizacji w szczelinie międzyelektrodowej. Przywrócona zostaje wytrzymałość elektryczna szczeliny międzyelektrodowej. Czas dejonizacji ciekłego dielektryka wynosi 10 6 -10 -2 s. Kolejne wyładowanie następuje zwykle w nowym miejscu, pomiędzy dwoma innymi, pobliskimi punktami elektrod.

Czas trwania przerw między impulsami musi być wystarczający, aby usunąć produkty erozji ze strefy zrzutu, a także pęcherzyk gazu, który jest główną przeszkodą w wystąpieniu kolejnego wyładowania. Pod tym względem częstotliwość wyładowań maleje wraz ze wzrostem energii.

Dzieje się tak, dopóki wyładowania nie usuną z powierzchni elektrod wszystkich obszarów metalu znajdujących się w odległości przebicia przy wielkości przyłożonego napięcia. Gdy odległość między elektrodami przekracza odległość przebicia, elektrody należy zbliżyć do siebie, aby wznowić wyładowania. Zazwyczaj elektrody są zbliżane do siebie przez cały czas leczenia, aby wyładowania elektryczne nie ustały.

Parametry impulsu roboczego sowy Głównymi parametrami impulsów elektrycznych doprowadzanych do szczeliny międzyelektrodowej są ich częstotliwość powtarzania, czas trwania, amplituda i cykl pracy, a także ich kształt, który określa maksymalną moc i energię. Kształt i parametry impulsów mają istotny wpływ na zużycie narzędzia elektrodowego, produktywność i chropowatość obrabianej powierzchni.

Oznaczmy częstotliwość powtarzania impulsów, czyli ich liczbę na sekundę, przez f. Wtedy T = 1/f będzie okresem. Określa czas, po którym następuje kolejny impuls.

Impuls charakteryzuje się wartością amplitudy (lub amplitudą) napięcia i prądu Um i Im. Są to maksymalne wartości, jakie napięcie i prąd osiągają podczas impulsu. Podczas obróbki elektroerozyjnej amplituda napięcia waha się od kilku woltów do kilkuset woltów, a amplituda prądu od ułamka ampera do dziesiątek tysięcy amperów. Zakres cykli pracy impulsów podczas obróbki elektroerozyjnej wynosi od 1 do 30.

Efekt polarny i polaryzacja impulsu. Wysoka temperatura w kanale wyładowczym oraz zachodzące procesy dynamiczne powodują erozję obu elektrod. Zwiększona erozja jednej elektrody w stosunku do drugiej elektrody nazywana jest efektem polarnym. Efekt polarny zależy od materiału elektrod, energii i czasu trwania impulsów oraz znaku potencjału przyłożonego do elektrody.

Procesy zmian napięcia i prądu mają charakter oscylacyjny względem ich wartości zerowej. W obróbce elektroerozyjnej ogólnie przyjmuje się, że robocza lub bezpośrednia polaryzacja impulsu to ta jego część, która powoduje największy efekt erozji obrabianego przedmiotu, a odwrotna polaryzacja to ta część impulsu, która powoduje zwiększoną erozję narzędzia elektrodowego. Obrabiany przedmiot mocowany jest do słupa, którego efekt erozji jest większy w danych warunkach. Narzędzie elektrodowe jest podłączone do przeciwnego bieguna. Przykładowo przy krótkich impulsach obróbki iskrą elektryczną energia dostarczana jest głównie do anody, na którą należy tutaj zastosować obrabiany przedmiot (biegunowość prosta). Wraz ze wzrostem czasu trwania impulsu następuje redystrybucja strumienia ciepła na elektrodach. Prowadzi to do tego, że w pewnych warunkach obróbki impulsem elektrycznym erozja anody staje się mniejsza niż erozja katody. W takim przypadku należy zastosować odwrotną polaryzację, wykorzystując przedmiot obrabiany jako katodę.

Skrawalność elektroerozyjna. Efekt erozji różnych metali i stopów, wywołany impulsami elektrycznymi o identycznych parametrach, jest różny. Zależność intensywności erozji od właściwości metali nazywa się podatnością na obróbkę elektroerozyjną.

Różny wpływ wyładowań pulsacyjnych na metale i stopy zależy od ich stałych termofizycznych: - temperatury topnienia i wrzenia, przewodności cieplnej, pojemności cieplnej. Jeśli przyjmiemy skrawalność stali za pomocą wyładowań elektrycznych, wówczas skrawalność innych metali (w tych samych warunkach) można przedstawić w następujących jednostkach względnych: wolfram - 0,3; twardy stop - 0,5; tytan - 0,6; nikiel - 0,8; miedź - 1,1; mosiądz - 1,6; aluminium - 4; magnez - 6 (podane dane obowiązują tylko w określonych warunkach: energia impulsu 0,125 J, czas trwania 1,4-10 -5 s, częstotliwość 1200 1/s, amplituda prądu 250 A).

Środowisko pracy. Większość operacji EDM wykonywana jest w cieczy. Zapewnia warunki niezbędne do usunięcia produktów erozji ze szczeliny międzyelektrodowej, stabilizuje proces i wpływa na wytrzymałość elektryczną szczeliny międzyelektrodowej. Ciecze nadające się do obróbki iskier elektrycznych muszą posiadać odpowiednią lepkość, właściwości elektroizolacyjne i odporność chemiczną na wyładowania.

Wraz ze wzrostem częstotliwości impulsów i spadkiem prądu roboczego stabilność procesu operacyjnego ulega pogorszeniu. Powoduje to konieczność zwiększenia współczynnika wypełnienia impulsów. Zastosowanie impulsów prostokątnych znacznie zwiększa produktywność.

Wydajność obróbki można zwiększyć stosując wymuszone usuwanie produktów erozji ze szczeliny międzyelektrodowej. W tym celu ciecz jest pompowana pod ciśnieniem do szczeliny międzyelektrodowej (ryc. 1.11).

Ryż. 1.11.

Dobre wyniki zapewnia przyłożenie wibracji do narzędzia elektrodowego, a także obrót jednej lub obu elektrod. Ciśnienie płynu zależy od głębokości otworu i wielkości szczeliny międzyelektrodowej. Wibracje są szczególnie potrzebne podczas obróbki iskrowej głębokich otworów o małej średnicy i wąskich rowków. Większość maszyn EDM wyposażona jest w specjalną głowicę wibracyjną.

Jakość powierzchni i precyzja obróbki. Metal elektrod poddawany jest wprawdzie miejscowemu, krótkotrwałemu, ale bardzo intensywnemu efektowi elektrotermicznemu. Najwyższa temperatura występuje na obrabianej powierzchni i szybko maleje w pewnej odległości od powierzchni. Większość stopionego metalu i jego oparów jest usuwana ze strefy wyładowczej, ale część pozostaje w otworze (ryc. 1.12). Gdy metal stwardnieje, na powierzchni otworu tworzy się film, który różni się swoimi właściwościami od metalu nieszlachetnego.

Ryż. 1.12. 1 - przestrzeń pozostała po stopieniu metalu; 2 - biała warstwa; 3 - wałek wokół otworu; 4 - obrabiany przedmiot; BL, NL - średnica i głębokość otworu

Warstwa powierzchniowa w stanie stopionym aktywnie wchodzi w interakcję chemiczną z parami i produktami rozkładu cieczy roboczej powstającej w strefie wysokiej temperatury. Efektem tego oddziaływania jest intensywne nasycenie metalu składnikami zawartymi w ośrodku ciekłym, a także substancjami wchodzącymi w skład narzędzia elektrodowego. Tym samym do warstwy wierzchniej można dodawać tytan, chrom, wolfram itp. Podczas obróbki elektroerozyjnej przedmiotów stalowych w środowisku składającym się z ciekłych węglowodorów (nafta, olej) warstwa wierzchnia jest nasycana węglem, czyli węglikami żelaza. powstają. W rezultacie podczas obróbki elektroerozyjnej powierzchnia części ulega hartowaniu.

Intensywne odprowadzanie ciepła ze strefy wyładowania przez sąsiadujące masy zimnego metalu i cieczy roboczej stwarza warunki do ultraszybkiego utwardzania, które jednocześnie z nawęglaniem prowadzi do powstania bardzo twardej warstwy. Utwardzona warstwa wierzchnia stali ma zwiększoną odporność na ścieranie i niższy współczynnik tarcia niż stal nieulepszona. Struktura warstwy wierzchniej znacznie różni się od struktury metalu rodzimego i jest podobna do struktury warstwy bielonej występującej na powierzchni niektórych żeliw. Dlatego warstwę tę nazywa się „warstwą białą”. Głębokość białej warstwy zależy od energii impulsów, czasu ich trwania oraz właściwości termofizycznych obrabianego materiału. Przy długotrwałych impulsach prądu o wysokiej energii głębokość białej warstwy jest równa dziesiątym milimetra, a przy krótkich impulsach - setnym milimetra i mikronom.

Wzmocnienie powierzchniowej warstwy metali (stopowanie elektroerozyjne). Jedną z zalet metody obróbki materiałów za pomocą iskry elektrycznej jest to, że w pewnych warunkach gwałtownie zwiększają się właściwości wytrzymałościowe powierzchni przedmiotu obrabianego: twardość, odporność na zużycie, odporność na ciepło i odporność na erozję. Cecha ta wykorzystywana jest do zwiększania odporności na zużycie narzędzi skrawających, matryc, form i części maszyn, wzmacniania powierzchni metalowych metodą iskry elektrycznej.

W przypadku stopowania iskrą elektryczną stosuje się odwrotną polaryzację (przedmiot obrabiany jest katodą, narzędzie jest anodą); obróbkę zwykle przeprowadza się w środowisku powietrznym i z reguły przy wibracjach elektrody. Sprzęt używany do przeprowadzenia procesu hartowania jest niewielkich rozmiarów i bardzo prosty w obsłudze. Główne zalety metody powlekania iskrami elektrycznymi to: powłoki charakteryzują się większą przyczepnością do materiału bazowego; powierzchnie przeznaczone do malowania nie wymagają wstępnego przygotowania; Można stosować nie tylko metale i ich stopy, ale także ich składy. Procesy zachodzące podczas hartowania iskrowego są złożone i stanowią przedmiot wnikliwych badań. Istota hartowania polega na tym, że podczas wyładowania iskrowego w środowisku powietrznym następuje polarne przeniesienie materiału elektrody na przedmiot obrabiany. Przeniesiony materiał elektrody stapia metal przedmiotu obrabianego i łącząc się chemicznie ze zdysocjowanym azotem atomowym z powietrza, węgla i materiału przedmiotu obrabianego, tworzy utwardzoną warstwę odporną na zużycie dyfuzyjne. W tym przypadku w warstwie pojawiają się złożone związki chemiczne, wysokoodporne azotki i węglikoazotki oraz struktury utwardzające. Zdaniem ekspertów podczas hartowania iskrowego w warstwie wierzchniej np. stali zachodzą procesy wymienione w tabeli 1. 1.3.

Tabela 1.3

Podczas hartowania iskrowego mikrotwardość białej warstwy wynosi stale węglowe można zwiększyć do 230 MPa, wysokość mikrochropowatości obrabianej powierzchni wynosi do 2,5 mikrona. Grubość warstwy powłoki uzyskiwanej w niektórych instalacjach wynosi 0,003-0,2 mm.

4. Podstawowe technologie obróbki elektroerozyjnej metali

Technologie obróbki wymiarowej części metalowych.

Kształtowanie części metodą elektroerozyjną można przeprowadzić według poniższych schematów.

1. Kopiowanie kształtu elektrody lub jej przekroju. W tym przypadku kształt obrabianego elementu jest odwrotnym odbiciem powierzchni roboczej narzędzia. Ta operacja zwane szyciem. Istnieją metody bezpośredniego i odwrotnego kopiowania. Podczas kopiowania bezpośredniego narzędzie znajduje się nad obrabianym przedmiotem, a podczas kopiowania wstecznego znajduje się pod nim. Metoda szycia jest łatwa w wykonaniu i ma szerokie zastosowanie w przemyśle. Na ryc. Rysunek 1.13 przedstawia schemat obróbki elektroerozyjnej metodą kopiowania kształtu narzędzia elektrodowego. Podczas obróbki elektroerozyjnej elektroda (1) jest wkładana do detalu, zapewniając kopiowanie elektrody.

2. Wzajemny ruch przedmiotu obrabianego i narzędzia elektrodowego. Dzięki temu schematowi możliwe są operacje wycinania części o skomplikowanych profilach i cięcia przedmiotów za pomocą elektrod, szlifowania elektroerozyjnego i wytaczania części.

Ryż. 1.13. : 1 - narzędzie elektrodowe, 2 - przedmiot obrabiany, 3 - ciecz, 4 - naczynie

Szycie okien, pęknięć i dziur. Operację tę wykonuje się na maszynach uniwersalnych. Metodą elektroerozyjną szyte są szczeliny o szerokości (2,5-10) mm i głębokości do 100 mm. Aby zapewnić usunięcie produktów erozji ze szczeliny międzyelektrodowej, narzędzie elektrodowe ma kształt litery T lub grubość części ogonowej jest zmniejszona o kilka dziesiątych milimetra w porównaniu z częścią roboczą. Szybkość pękania szycia wynosi (0,5-0,8) mm/min, chropowatość obrabianej powierzchni do 2,5 mikrona.

Obróbka części takich jak siatki i sita. Stworzony maszyny wyładowcze elektryczne, pozwalających na obróbkę elementów siatkowych o liczbie otworów dochodzącej do kilku tysięcy. Maszyny mogą jednocześnie obrabiać ponad 800 otworów o średnicy (0,2-2) mm w blachach ze stali nierdzewnej, mosiądzu i innych materiałów o grubości do 2 mm. Wydajność przetwarzania do 10 000 otworów na godzinę.

Szlifowanie elektroerozyjne. Jest to jeden z rodzajów obróbki elektroerozyjnej, który wykorzystuje się do obróbki detali o dużej wytrzymałości, wykonanych ze stali i twardych stopów. W tym przypadku usuwanie metalu następuje pod wpływem wyładowań impulsowych pomiędzy wirującym narzędziem elektrodowym a obrabianym przedmiotem, a nie w wyniku działania mechanicznego, jak w przypadku szlifowania ściernego.

Metody kopiowania bezpośredniego i odwrotnego mają istotną wadę, jaką jest konieczność stosowania narzędzi elektrodowych o skomplikowanych kształtach. Zużycie elektrod wpływa na dokładność produkcji części, dlatego jedno narzędzie elektrodowe może wyprodukować nie więcej niż 5-10 części.

Metoda cięcia drutu o skomplikowanych konturach metodą iskry elektrycznej różni się korzystnie od metod kopiowania tym, że narzędziem jest tutaj cienki drut wykonany z miedzi, mosiądzu lub wolframu o średnicy od kilku mikronów do 0,5 mm, zawarty w schemat elektryczny jak katoda (patrz ryc. 1.14).

Ryż. 1.14. : 1 - drut, 2 - przedmiot obrabiany, 3 - rolki prowadzące, 4 - urządzenie do regulacji prędkości ciągnienia drutu

Aby wyeliminować wpływ zużycia drutu na dokładność obróbki, drut jest przewijany z jednej szpuli na drugą, co pozwala na udział w pracy wszystkich nowych elementów. Podczas przewijania stosuje się lekkie napięcie. Rolki są instalowane w pobliżu przedmiotu obrabianego, aby ustawić drut względem przedmiotu obrabianego. Kompleksowe cięcie drutem konturowym służy do precyzyjnego wycinania detali, wycinania precyzyjnych nacięć, wycinania materiały półprzewodnikowe, obróbka powierzchni cylindrycznych, stożkowych zewnętrznych i wewnętrznych.

Do głównych zalet obróbki elektroerozyjnej narzędziem elektrodą drutową należy wysoka dokładność i możliwość powszechnej automatyzacji procesu.

Metoda przetwarzania styków elektrycznych. Obróbka stykowa materiałów jest rodzajem obróbki elektroerozyjnej. Różnica polega na tym, że impulsy energii elektrycznej powstają w wyniku wzajemnego ruchu elektrod lub przerwania wyładowania elektrycznego podczas pompowania cieczy pod ciśnieniem. Obróbkę styków elektrycznych można przeprowadzić w sposób ciągły i prąd przemienny w powietrzu lub w cieczy (woda z dodatkami antykorozyjnymi). Podczas obróbki elektroda-narzędzie i przedmiot obrabiany są całkowicie zanurzone w cieczy lub ciecz jest dostarczana do szczeliny międzyelektrodowej poprzez natryskiwanie. Przetwarzanie odbywa się przy znacznych prądach (do 5000 A) i napięciach jałowych źródła zasilania 18-40 V. Metoda styku elektrycznego służy do wykonywania półwykończeniowego toczenia korpusów obrotowych, cięcia wykańczającego, zszywania cylindrycznych , kształtowe otwory i wnęki objętościowe, frezowanie i szlifowanie. Metoda kontaktu elektrycznego jest szczególnie skuteczna przy obróbce detali wykonanych z trudnoobrabialnych stali i stopów, a także żeliwa o dużej twardości, monokryształów i materiałów o wysokich właściwościach termofizycznych.

Schemat ideowy instalacji do przetwarzania styków elektrycznych jest następujący. Przedmiot obrabiany i narzędzie elektrodowe, posiadające oś symetrii obrotowej i połączone w obwód ze źródłem prądu, po zetknięciu wykonują ruch obrotowy względem siebie.

Jeżeli zostaną spełnione warunki niezbędne do realizacji procesów elektroerozji, metal jest usuwany z przedmiotu obrabianego.

Wzmocnienie powierzchniowej warstwy metalu (stopowanie elektroerozyjne)

Jedną z zalet obróbki metali elektroerozją jest to, że w pewnych warunkach gwałtownie zwiększają się właściwości wytrzymałościowe powierzchni przedmiotu obrabianego. Cecha ta służy do poprawy odporności na zużycie narzędzi skrawających, matryc, form itp. W przypadku stopowania elektroerozyjnego stosuje się odwrotną polaryzację (przedmiot obrabiany jest katodą, narzędzie jest anodą); obróbkę zwykle przeprowadza się za pomocą atomów elektrody narzędziowej w trybie impulsu elektrycznego (patrz ryc. 1.15) w środowisku powietrznym); i z reguły z wibracjami elektrody.

Ryż. 1,15 Schemat stopowania elektroerozyjnego: 1 - elektroda stopowa-narzędzie, 2 - część do stopowania

Główne zalety stopowania wyładowań elektrycznych są następujące: powłoki mają większy stopień przyczepność do materiału podstawowego; powierzchnie przeznaczone do malowania nie wymagają wstępnego przygotowania; Możliwe jest zastosowanie nie tylko metali i stopów, ale także ich składów.

Procesy zachodzące podczas hartowania wyładowaniami elektrycznymi są złożone i stanowią przedmiot wnikliwych badań. Istota hartowania polega jednak na tym, że podczas wyładowania iskrowego w środowisku powietrznym materiał elektrody zostaje przeniesiony na przedmiot obrabiany (patrz ryc. 1.15). Przeniesiony materiał elektrody stapia metal przedmiotu obrabianego i łącząc się chemicznie z jonami azotu z powietrza, węglem i materiałem przedmiotu obrabianego, tworzy odporną na zużycie utwardzoną warstwę składającą się z azotków, węglikoazotków i innych struktur utwardzających.

Dzięki stopowaniu iskrą elektryczną mikrotwardość białej warstwy stali węglowych można zwiększyć do 230 MPa. Grubość warstwy powłoki uzyskiwanej w niektórych instalacjach wynosi 0,003-0,2 mm. Podczas utwardzania powierzchni części maszyn (na przykład przy użyciu instalacji IE-2M) można uzyskać głębokość warstwy do 0,5-1,6 mm przy mikrotwardości 50-60 MPa (przy hartowaniu ferrochromem).

Rozróżnia się obróbkę czystą, która odpowiada wysokim napięciom i niskim prądom zwarciowym (do 20 A) oraz obróbkę zgrubną (stopowanie zgrubne) przy niskich napięciach 50-60 V i prądach zwarciowych powyżej 20 A.

Praca na maszynach elektroerozyjnych. Przygotowanie maszyn elektroerozyjnych do pracy polega na zamontowaniu przedmiotu obrabianego i narzędzia elektrodowego oraz sprawdzeniu ich wzajemnego położenia, przygotowaniu wanny do pracy i układu pompowania cieczy roboczej, wyborze i regulacji trybów generatora. Obrabiany przedmiot jest instalowany i mocowany bezpośrednio na stole maszyny lub w uchwycie. Narzędzie elektrodowe jest instalowane ogonem w wrzecionie głowicy. Podczas wyrównywania stosuje się wskaźniki, przyrządy optyczne i urządzenia umożliwiające zmianę położenia narzędzia względem przedmiotu obrabianego oraz kąta nachylenia.

Po sprawdzeniu położenia narzędzia elektrodowego należy napełnić wannę cieczą roboczą, sprawdzić działanie układu pompującego i ustawić wymagane ciśnienie pompowania. Ustaw tryb generatora impulsów (biegunowość, kształt impulsu, cykl pracy, częstotliwość powtarzania impulsów, prąd średni), korzystając z odpowiednich tabel i nomogramów. Zmiana polaryzacji napięcia generatora impulsów odbywa się poprzez przełączenie przewodów prądowych do maszyny na złączu wtykowym. Podczas pracy z polaryzacją bezpośrednią (tryb iskry elektrycznej) do elektrody przykładany jest potencjał ujemny, a do przedmiotu obrabianego – potencjał dodatni. Aby pracować z odwrotną polaryzacją (tryb impulsu elektrycznego), wykonywane jest przełączanie odwrotne. Parametry elektryczne i tryby pracy ustawia się za pomocą przełączników znajdujących się na panelu sterowania. Wyreguluj regulator podawania, ustawiając zalecane napięcie regulatora.

Aby zmienić kształt i rozmiar metalowego przedmiotu, można zastosować metodę obróbki wyładowań elektrycznych. Jest stosowany od wielu lat w różnych gałęziach przemysłu, charakteryzuje się dużą dokładnością, ale niską produktywnością. Do użytku tę metodę przetwarzania, należy użyć specjalnej elektrycznej maszyny iskrowej, którą można kupić lub wykonać samodzielnie. Wersja domowa może być używana w domu przy produkcji na małą skalę. Koszt samodzielnego wykonania będzie niższy niż zakup wersji przemysłowej. Dlatego przyjrzyjmy się bliżej, jak własnoręcznie wykonać daną elektryczną maszynę iskrową, czego potrzebujesz i w jakich przypadkach można ją zastosować.

Zasada rozważanej metody przetwarzania

Szczególną cechą obróbki za pomocą elektrycznego urządzenia iskrowego jest to, że odparowanie metalu następuje w wyniku działania określonego ładunku na powierzchnię przedmiotu obrabianego. Przykładem takiego efektu jest zwarcie kondensatora na metalowej płytce - powstaje otwór o określonej wielkości. Tworzy się wyładowanie elektroerozyjne wysoka temperatura, który po prostu odparowuje metal z powierzchni. Warto dodać, że maszyna z tej grupy była używana już przez ostatnie 50 lat w różne dziedziny przemysł. Głównym warunkiem stosowania takiej elektrycznej maszyny iskrowej jest to, że przedmiot obrabiany musi być wykonany z określonego metalu. W tym przypadku nie bierze się pod uwagę stopnia obrabialności, ale właściwości przewodzące prąd elektryczny.

Główny element konstrukcyjny

Maszyna EDM posiada generator iskier, który działa jak kondensator. Do przetwarzania należy zastosować element magazynujący o dużej pojemności. Zasada przetwarzania polega na magazynowaniu energii przez długi okres czasu, a następnie jej uwalnianiu w krótkim czasie. Urządzenie laserowe działa również na tej zasadzie: skrócenie czasu uwalniania energii prowadzi do wzrostu gęstości prądu, co oznacza znaczny wzrost temperatury.

Zasada działania generatora zainstalowanego na maszynie wyładowczej jest następująca:

- mostek diodowy prostuje prąd przemysłowy o napięciu 220 lub 380 woltów;

- zainstalowana lampa ogranicza prąd zwarciowy i chroni mostek diodowy;

- im wyższy wskaźnik obciążenia, tym szybsze ładowanie elektrycznej maszyny iskrowej;

- po zakończeniu ładowania lampka zgaśnie;

- Po naładowaniu zainstalowanego urządzenia magazynującego możesz doprowadzić elektrodę do przedmiotu obrabianego;

- po otwarciu obwodu kondensator zaczyna ponownie ładować;

- Czas ładowania zainstalowanego elementu akumulującego zależy od jego pojemności. Zwykle okres czasu wynosi od 0,5 do 1 sekundy;

- w momencie rozładowania prąd osiąga kilka tysięcy amperów;

- drut od kondensatora do elektrody powinien mieć duży przekrój, około 10 milimetrów kwadratowych. W takim przypadku drut musi być wykonany wyłącznie z miedzi.

Częstotliwość generowania, gdy elektroda jest dostarczana do maszyny z iskrą elektryczną, wynosi 1 Hz.

Projekt elektrycznej maszyny iskrowej

Istnieją schematy, które są dość trudne do wdrożenia. Omawiany schemat można wdrożyć własnymi rękami. Części do zainstalowanego generatora nie brakuje; można je kupić w specjalistycznym sklepie. Kondensatory są również szeroko rozpowszechnione, podobnie jak mostek diodowy. Jednocześnie tworząc domową elektryczną maszynę iskrową, należy wziąć pod uwagę następujące punkty:

- na kondensatorze wskazane napięcie nie powinno być mniejsze niż 320 woltów;

- liczbę urządzeń magazynujących energię i ich pojemność dobiera się biorąc pod uwagę, że łączna pojemność powinna wynosić 1000 μF. Wszystkie kondensatory muszą być połączone równolegle. Warto wziąć pod uwagę, że moc wersji domowej wzrasta, jeśli konieczne jest uzyskanie silniejszego uderzenia iskry;

- Lampa montowana jest w porcelanowej oprawce. Lampę należy chronić przed upadkiem; zainstalowany jest wyłącznik automatyczny o natężeniu prądu od 2 do 6 amperów;

- maszyna służy do włączania obwodu;

- elektrody muszą mieć mocne zaciski;

- do przewodu ujemnego stosuje się zacisk śrubowy;

- Przewód dodatni ma końcówkę z elektroda miedziana i statyw do wyznaczania kierunku.

Domowa wersja drutowa ma stosunkowo małe wymiary całkowite.

Podstawowe elementy obwodu elektrycznego urządzenia iskrowego

Schemat jest reprezentowany przez następujące elementy:

- elektroda;

- śruba zaciskowa służąca do zabezpieczenia przewodu dodatniego i elektrody;

- tuleja prowadząca;

- korpus wykonany z fluoroplastycznego tworzywa sztucznego;

- otwór służący do dostarczania oleju;

- statyw.

Korpus, który służy do łączenia wszystkich elementów, wykonany jest z fluoroplastiku. Kołek uziemiający służy jako tuleja, w której wzdłuż osi wykonany jest gwintowany otwór do mocowania elektrody. Wszystkie elementy konstrukcyjne osadzone są na statywie, który wykonany jest z możliwością zmiany wysokości. Tworzy się również otwór, przez który dostarczany jest olej.

Często cięcie odbywa się za pomocą urządzenia zasilanego rozrusznikiem z cewką podłączoną do napięcia 220V. Drążek rozrusznika może mieć skok 10 milimetrów. Uzwojenie rozrusznika jest połączone równolegle z lampą. Dlatego lampka świeci się podczas ładowania kondensatorów, a po zakończeniu tego procesu gaśnie. Po opuszczeniu pręta następuje wyładowanie iskrowe.