Účtovníctvo a dane

1. Klasifikácia pecí a hlavné technologické prevádzkové parametreV mnohých prípadoch sa na charakterizáciu vane používa taviaca kapacita sklárskej taviacej pece. Na základe produktivity sa pece konvenčne delia na veľké (od 50 t/deň do 150 a viac), stredné (od 10 do 50 t/deň) a malé (od 3 do 10 t/deň). So zvýšením špecifickej rýchlosti odstraňovania skla tieto indikátory vo všeobecnosti necharakterizujú rozmery kúpeľovej pece. Podľa druhu vyrábaného skla sa pece delia na vaňové pece na tabuľové sklo, obalové sklo, akostné sklo, technické a špeciálne sklo. Na výrobu tabuľového skla sa používajú pece s kapacitou 600 - 800 t/deň a viac. Na výrobu kontajnerov - pecí s kapacitou 300 - 400 t/deň.

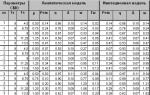

Technické charakteristiky veľkých a stredne veľkých vaňových kachlí podľa prof. M. G. Stepanenko, znázornené v tabuľke 1.

|

Tabuľka 1 |

Skupina pecí |

Pec typu panvy |

Vyrábané sklo |

Plocha panvy pece, m 2 |

Špecifické odstraňovanie skla s ohrevom. plocha, kg/m2 za deň. |

|

|

Špecifická spotreba tepla, kJ/kg výrobku |

Vyhrievaná časť |

|||||

|

Vyrabotochnaya |

Veľké kúpeľové pece (60-450 t/deň) |

Bez bariér |

800-300 |

60-180 |

600-1500 |

15000-19000 |

|

listnatý |

Prietoková |

60-85 |

15-20 |

900-1800 |

18000-20000 |

|

|

Fľaškové (tmavo zelené) |

50-70 |

12-20 |

700-1500 |

12500-13500 |

||

|

Odrodové (polobiele) |

100-120 |

20-25 |

800-1500 |

12500-14000 |

||

|

Nádoby na konzervovanie (polobiele) |

listnatý |

Stredné vaňové pece (15-60 t/deň) |

20-60 |

8-15 |

700-1500 |

12500-14000 |

|

Fľaškové (tmavo zelené) |

20-60 |

8-15 |

700-1500 |

21000-25000 |

||

|

Fľaša (polovica biela a zelená) |

25-60 |

10-15 |

700-1500 |

16500-21000 |

||

|

Nádoby na konzervovanie (polovičná biela a zelená) |

15-45 |

8-15 |

600-1500 |

16500-25000 |

||

|

Parfum, lekáreň, fľaštička (polobiela) |

generál |

15-30 |

400-800 |

16500-29000 |

||

|

Tare (polovica biela a zelená) |

10-25 |

400-1000 |

55000-71000 |

|||

Rôzne (polovičná biela a zelená) V smere plameňa.

V kúpeľových peciach sa plyny môžu pohybovať v priečnom, podkovovom a kombinovanom smere vzhľadom na smer pohybu taveniny skla (obr. 1). Priečny smer plynov sa chápe ako kolmý sklenená tavenina a pozdĺžna ako rovnobežná alebo zhodná s ňou.V regeneračných peciach sa používa priečny a podkovovitý smer plynu a v rekuperačných peciach sa navyše používa pozdĺžny a kombinovaný smer. V malých regeneračných alebo rekuperačných kúpeľových peciach sú horáky najčastejšie umiestnené na konci a plyny sa pohybujú v tvare podkovy. Zároveň sa predlžuje dráha plynov, čo umožňuje úplnejšie spaľovanie a využitie tepla výfukových plynov. V stredných a veľkých kúpeľových peciach sa zvyčajne používa priečny smer plynov a horáky sú umiestnené na pozdĺžnych stranách pece.Toto usporiadanie horákov umožňuje regulovať rozloženie teplôt, tlakov a zloženia plynné prostredie po dĺžke rúry.

Podľa dizajnu bazénu. Varná nádoba je základnou konštrukčnou súčasťou pece a jej geometrické rozmery, ako je hlavná plocha, pomer dĺžky k šírke a hĺbka kúpeľa, musia zodpovedať výrobné požiadavky. V kontinuálnych kúpeľových peciach prebiehajú všetky fázy procesu tavenia skla v určitom poradí, nepretržite a súčasne v rôznych častiach panvy pece. Existujú zóny varenia, čírenia, chladenia a spracovania, ktoré sú umiestnené jedna za druhou v rôznych oblastiach pozdĺž dĺžky panvy pece. Zmes vsádzky a odpadu, kontinuálne vsádzaná na jednom konci pece, postupne prechádza zónami bazéna s rôznymi teplotnými podmienkami a mení sa na homogénnu sklenú hmotu, ktorá vzniká na opačnom konci pece. V každej zóne je potrebné udržiavať konštantný (stacionárny) teplotný režim v priebehu času. Možnosť založenia určitého teplotný režim v priebežných kúpeľových peciach je zabezpečená konštrukciou ich pracovnej komory. V závislosti od toho, ako silne sú ohraničené chladiaca zóna a číriacia zóna, je rozdiel medzi prietokovými a „otvorenými“ kúpeľmi rozdielny. Prietoková kúpeľová pec je typická kúpeľová pec na výrobu dutého skla, na výrobu plochého skla sa používajú takzvané „otvorené“ pece. Na obr. Obrázok 2 znázorňuje schémy bazéna vaňových kachlí.

Ryža. 2. Schémy umývadla vaňových kachlí:a – regeneračná pec s plynovým priestorom rozdeleným pevnou clonou a s priečnym smerom plameňa; b- regeneračná pec s úplne oddeleným plynovým priestorom a priečnym smerom plameňa; c - regeneračná pec s plynovým priestorom rozdeleným mriežkovým sitom a s priečnym smerom plameňa; d - regeneračná pec s mriežkovým sitom a podkovovitým smerom plameňa; d - rekuperačná pec s podkovovitým smerom plameňa; e - rekuperačná pec s pozdĺžnym smerom plameňa; a- rekuperačná pec s pozdĺžnym smerom plameňa a dvojitým oblúkom; h - rekuperačná pec s protiprúdovým pohybom plynov a skloviny a pozdĺžnym smerom plameňa; a - trojzónovú pec s regulátorom úrovne výberu taveniny skla a priečneho smeru plameňa; k - rúra s vyhradenou varnou zónou a priečnym smerom plameňa; / -potrubie; 2 - čln; 3 - mriežková clona; 4 - horáky; 5 - nakladacie vrecko; 6 - rekuperátor; 7 - časť varenia; 8 - zóna čírenia; 9 - oblasť výbuchu alebo výroby; 10 - pereje na dne bazéna.

Na izoláciu oddelených zón s rôznymi teplotnými podmienkami je plynový priestor pracovnej komory rozdelený zariadeniami zo žiaruvzdorných materiálov rôznych prevedení. Regulácia varného režimu je vylepšená predelením plynového priestoru pracovnej komory pece pevnými alebo mrežovými priečkami (sítami), vrátkami alebo zníženými oblúkmi. Udržiavanie požadovaného teplotného režimu po dĺžke kotla pece je tiež uľahčené ohňovzdornými separačnými zariadeniami inštalovanými v tavenine skla - bariérové člny, prahy, kanály. Usporiadanie potrubí a iných separačných zariadení umožňuje meniť charakter pohybu tokov skloviny a vyberať na výrobu viac ochladzovanú a prevarenú sklovinu.

Spôsobmi využitia tepla odpadových plynov pece sa delia na rekuperačné, regeneračné a priamovýhrevné.

Rekuperačná rekuperácia tepla. Kúpeľové pece na tavenie skla malých rozmerov pracujú na konštantnom plameni, preto sú potrebné takzvané rekuperátory na spätné získavanie výfukových plynov z nepretržite pracujúcich výmenníkov tepla. Na tento účel sa používajú keramické a oceľové rekuperátory. Na obr. 3. Je znázornený princíp fungovania keramického rekuperátora. Horúce spaliny sú odvádzané potrubím z materiálu s dobrou tepelnou vodivosťou. Vzduch potrebný na spaľovanie prechádza potrubím v priečnom prúdení a tým sa ohrieva. Pri použití keramických rekuperátorov je možné získať ohriaty vzduch až do 1000 °C.Hlavným problémom pri použití keramických rekuperátorov je zhutňovanie ciest spalín vo vzťahu k vzduchu. Ak potrubie nie je utesnené, odsaje spolu s výfukovými plynmi aj vzduch potrebný na horenie, čím sa zabráni vzniku plameňa.

Ryža. 3. Schéma keramického rekuperátora: 1 – prívod spalín; 2 – odvod spalín; 3 – prívod vzduchu; 4 – výstup vzduchu.

Na obr. 4 daný schematický obrázok kovový rekuperátor typu radiačný rekuperátor s dvojitým plášťom. Spaliny prechádzajú nízkou rýchlosťou cez vnútorný valec, zatiaľ čo ohriaty vzduch potrebný na spaľovanie áno vysoká rýchlosť sa rúti cez prstencovú medzeru medzi vnútorným a vonkajším valcom. Maximálna teplota pre predohrev v kovových rekuperátoroch je 600 - 700 °C.Výhodou rekuperátorov oproti regenerátorom je na jednej strane nízka cena, na druhej strane sa dosahuje konštantná teplota ohrevu spaľovacieho vzduchu, a tým sú udržiavané stabilné podmienky spaľovania. Nevýhodou je ich nízka účinnosť. rekuperácia tepla, najmä pre oceľové výmenníky tepla.

Ryža. 4. Schéma kovového rekuperátora

Rekuperácia tepla. Rekuperácia tepla prostredníctvom regenerátorov prebieha diskrétne vďaka variabilnému ohrevu, napríklad vo vaňovej peci s krížovými horákmi. Typicky sa regenerátory skladajú z komôr pretiahnutých nahor, umiestnených na oboch stranách sklárskej pece. Tieto regeneračné komory sú vyrobené z pálených tehál tak, aby bol zabezpečený voľný prechod horúcich spalín cez potrubie. V tomto prípade sa teplo spalín prenáša do žiaruvzdorných materiálov. Dýza regenerátora musí byť navrhnutá s maximálnou výhrevnou plochou podľa objemu. Na druhej strane odpor proti prúdeniu spalín či vzduchu potrebného na spaľovanie by nemal byť príliš veľký. Vertikálne pokladanie dýzy regenerátora a dýza s otvoreným košom sú najbežnejšími typmi muriva zo žiaruvzdorných tehál v regeneračných komorách. Pri zahriatí žiaruvzdorných materiálov na určitú teplotu (nad 1100 o C) sa zmení smer ohrevu. Spaľovací vzduch prechádza vyhrievanými komorami a tam naberá požadovaná teplota. Smer plameňa sa prepína takmer každých 20 minút. Použitie regenerátorov umožňuje získať teplotu predohrevu o 300 - 500 °C vyššiu ako pri použití rekuperátorov. Ďalšími výhodami regenerátorov sú lepšie využitie tepla spalín a väčšia tuhosť inštalácie.

Pece s priamym ohrevom. V niektorých prípadoch sa v relatívne nízkokapacitných linkách používajú pece s priamym ohrevom. Na obr. Obrázok 5 znázorňuje pohľad na pec s priamym ohrevom.Pojem „priamy ohrev“ necharakterizuje podstatu vykurovania, pretože Vo všetkých spaľovacích peciach plyny priamo ohrievajú vsádzku a taveninu skla. Absencia regenerátorov v týchto peciach ich robí kompaktnejšími a lacnejšími. Horáky sú umiestnené po stranách pozdĺž dĺžky kachlí. Splodiny horenia sa pohybujú v protiprúde s nábojom a povrchová vrstva sklenená tavenina a sú odvádzané zo strany nakladania, v dôsledku čoho sa produkty prenášania náboja neukladajú na murive priestoru plameňa, znižuje sa jeho opotrebenie a môže byť vybavený dobrou tepelnou izoláciou. Podmienky priamovýhrevnej pece možno zlepšiť, ak je vybavená kovovým rekuperátorom, ako aj prídavnými zariadeniami na využitie tepla spalín za rekuperátorom napríklad na výrobu pary alebo ohrev vody.

Rje. 5. Rúra s priamym ohrevom

Rje. 5. Rúra s priamym ohrevom

2.4 Technologický režim

Technologický režim je séria podmienok, ktoré zabezpečujú pokrok technologický postup v požadovaných smeroch a mierke s maximálnou výťažnosťou produktu. Režimové faktory potrebné na zabezpečenie požadovaného smeru aktivity kvasiniek a maximálneho výťažku sú nasledovné: zloženie média; zloženie živných solí a ich množstvo na jednotku spotreby živného média; pH prostredia a pH pestovania; rastúca teplota; zvyšková koncentrácia živín v zápare čas rastu kvasiniek; čas zotrvania média v inokulátore; prúdenie vzduchu. Faktory určujúce maximálny výkon inokulátor a ekonomika procesu: zásoba kvasiniek v inokulátore, ktorá je určená užitočnou zásobou tekutiny v inokulátore v pracovnej koncentrácii kvasiniek v tekutine; čas rastu kvasiniek; hodinová spotreba redukujúcich látok (RS), určená spotrebou živného média a koncentráciou RS v médiu; dobu, po ktorú médium zostane v inokulátore. Do tejto skupiny faktorov patria aj vyššie uvedené zvyškové koncentrácie rádioaktívnych látok a solí a prúdenie vzduchu.

2.4.1 Zloženie média

Na pestovanie kvasiniek v priemysle sa používajú tri typy hydrolyzačných médií: hydrolyzát, výpalky a zmes výpalkov a hydrolyzátu. Slúžia ako zdroj hlavnej zložky kvasníc – uhlíka. V procese životnej aktivity kvasinky absorbujú uhlík zo zlúčenín obsiahnutých v hydrolyzačných médiách, ako sú cukry a organické kyseliny (hlavne kyselina octová). Hlavným rozdielom medzi týmito médiami je množstvo živín, ktoré obsahujú a pomer cukrov (SS) a organických kyselín. Hydrolyzát teda obsahuje 3,0-3,5% RS a len 03-0,45% organických kyselín, čo je len asi 10/ z celkového množstva cukrov a kyselín. Výpalky obsahujú 0,6-0,7 % RS, asi 0,2 % organických kyselín, t. j. ich podiel na celkových zdrojoch uhlíka pre kvasinky je do 25 %. V zmesi výpalkov a hydrolyzátu môže byť tento pomer veľmi variabilný v závislosti od množstva hydrolyzátu pridaného do výpalkov. Odlišné je aj zloženie výpalkov a hydrolyzátových cukrov. Výpalky obsahujú v hydrolyzáte iba pentózové cukry, približne 20 % cukrov sú pentózy a približne 80 % sú hexózy. Čo sa týka nutričnej hodnoty, cukry a organické kyseliny nie sú rovnaké. Je známe, že hodnota zdroja uhlíka ako živiny pre mikroorganizmus závisí od stupňa oxidácie atómov uhlíka, ktoré tvoria molekulu tejto látky. Z tohto hľadiska môžu byť všetky zlúčeniny uhlíka podľa ich nutričnej hodnoty usporiadané nasledovne. Oxid uhličitý, kde je atóm uhlíka úplne oxidovaný, prakticky nemôže byť zdrojom energie pre mikroorganizmy. Použite to ako stavebný materiál mikróby môžu len v prítomnosti iných zdrojov energie (napríklad fotosyntéza). Organické kyseliny, ktoré obsahujú karboxyl, kde tri valencie sú nasýtené kyslíkom a len jedna môže byť ešte oxidovaná. Nutričná hodnota kyselín závisí od radikálu. Kyseliny, ako je kyselina mravčia a šťavelová, mikroorganizmy prakticky nepoužívajú.

Kyselinu octovú využívajú kvasinky, ale výťažok biomasy je nižší ako pri použití cukrov. Cukry, ktoré obsahujú polooxidované atómy uhlíka, ktoré sú súčasťou skupín -CH 2 OH, -CHOH-, =SON-. Takéto atómy najľahšie podliehajú redoxným premenám, a preto látky, ktoré ich obsahujú, majú pre kvasinky vysokú nutričnú hodnotu. Podľa literárnych údajov môže výťažnosť biomasy (absolútne suchej) z cukrov dosiahnuť 57 – 80 %. Okrem cukrov sem môžu patriť aj iné látky obsahujúce alkoholovú skupinu - glycerín, manitol, kyselina vínna, citrónová atď. veľké množstvo metylové (-CH 3 a metylénové (-CH 2 -) skupiny, ako sú uhľovodíky (plynné a parafínové rady), vyššie mastné kyseliny, ktoré môžu slúžiť ako zdroj uhlíka pre mikroorganizmy a špeciálne pre kvasinky.Výťažok biomasy z nich je však viac ako 100 %. Ich spotreba je však ťažká z dôvodu, že tieto látky sú zle rozpustné vo vode a navyše sa nemôžu zúčastňovať reakcií vo vnútri bunky, a preto dochádza k absorpcii takýchto látok prebieha v dvoch stupňoch: najprv sa oxidujú a potom sa bunkou využívajú už polooxidované cukry v organických kyselinách sú tiež nerovnaké v tom zmysle, že v dôsledku použitia kvasiniek je pH (aktívna kyslosť) média sa odlišne mení pri použití cukrov v kombinácii so síranom amónnym ako zdrojom dusíka dochádza k silnému okysleniu kultúry pri spracovaní cukrov s amoniakovou vodou, prostredie zostáva neutrálne, keď kvasinky používajú kyselinu octovú v kombinácii s akýkoľvek zdroj dusíka (síran amónny, čpavková voda), kultivačné médium (zápar) sa alkalizuje. Hydrolyzát v výpalkoch sa od seba líši rôznym obsahom škodlivých a prospešných nečistôt v nich. Barda je vľúdnejšie a úplnejšie prostredie. Vysvetľuje to skutočnosť, že výpalky už prešli jednou biologickou dielňou – predajňou alkoholu, kde časť škodlivých nečistôt hydrolyzátu absorbovali liehové kvasinky, časť sa zničila a časť sa odparila pri oddestilovaní alkoholu v r. rmutový stĺpec. Okrem toho, v dôsledku metabolizmu alkoholických kvasiniek, výpalky obsahujú značné množstvo biostimulantov. Hydrolyzát ich prakticky neobsahuje. Výpalky z hľadiska cukru obsahujú podstatne viac mikroelementov, keďže pri rovnakom množstve prvkov prenesených do týchto médií z dreva je obsah cukru v výpalkoch 5-6 krát nižší ako v hydrolyzáte. Všetky uvedené vlastnosti týchto prostredí majú veľkú hodnotu pri pestovaní kvásku a treba naň prihliadať pri zostavovaní režimu. Teda výber zdroja dusíka, množstvo minerálnych prísad, výber rasy kvasiniek (všetky kvasinky môžu rásť na výpalkoch, na hydrolyzáte bez pridania biostimulantov – iba autoauxotrofné kvasinky typu Capadida scottii, ktoré samy syntetizujú bios z anorganických látok) a výber spôsobu kultivácie závisí od typu média (určuje ho obsah cukru v médiu) a ďalších faktorov.

Výroba droždia prešla najmä z usadzovacieho spôsobu na mechanický (pomocou číridiel), čím sa jeho straty znižujú na 0,14 %. 3.2 Technologické režimy spracovania melasy rôznej kvality Moderná technológia výroba kvasníc kladie nároky na zloženie melasy, ktoré sú vedené potrebou zvýšiť výťažnosť kvasníc v komerčnom štádiu na 80-90°/o na základe surovín a...

Od 100 do 138°C zostáva nezmenená. S ďalším zvýšením teploty (až na 143°C) hladina aminokyselín klesá, čo súvisí so zvýšením reakcie tvorby melanoidínu. 2. TECHNOLOGICKÁ ČASŤ 2.1 Popis technológie výroby piva „Receptúra č.1“, „Receptúra č.2“ a „Receptúra č.3“ V technologickej schéme výroby piva možno rozlíšiť niekoľko etáp (Príloha 1): voda príprava...

Získavanie surovín z miest predaja týchto produktov, relatívne vysoké náklady na kŕmnu jednotku srvátky a ťažkosti spojené s jej prepravou. 2. Využitie srvátky v zahraničí Využitie odpadov mliekarenského priemyslu v zahraničí v rôznych krajinách rôzne. Najväčší záujem je o skúsenosti s využívaním odpadu v USA, Nemecku a niektorých ďalších krajinách. V štáte...

Táto kategória spotrebiteľov prejavuje záujem o také druhy piva, ako sú diétne a diabetické. Tieto pivá sú čoraz populárnejšie. Pri výrobe tohto piva sú kladené zvýšené nároky na kvalitu použitých surovín a hlavne na presné dodržanie technológie. Základom výroby je získať mladinu s najvyšším obsahom skvasiteľných látok, aby množstvo...

Klausove inštalácie (obr. 7.2)

| Meno | Indikátor |

| Teplota v peci reaktora, 0 C: | |

| spaľovanie | |

| plyny na výstupe | |

| Teplota plynu v kondenzátore č.1, 0 C: | |

| pri vchode | |

| pri východe | |

| Teplota plynu v prvom konvertore, 0 C: | |

| pri vchode | |

| pri východe | |

| Teplota plynu v kondenzátore č.2, 0 C: | |

| pri vchode | |

| pri východe | |

| Teplota plynu v druhom konvertore, 0 C: | |

| pri vchode | |

| pri východe | |

| Teplota plynov v kondenzátore č.3, 0 C: | |

| pri vchode | |

| pri východe | |

| Systémový tlak, MPa | 0,02-0,03 |

| Molárny zlomok H2S, %: | |

| v pôvodnom kyslom plyne | 59,4 |

| v plynoch za druhým konvertorom | 0,9 |

| Molárny podiel síry vo výfukových plynoch, % | 0,068 |

| Obnova síry v procese, % |

síra zostáva adsorbovaná na katalyzátore v kvapalnej forme, čím sa posúva reakčná rovnováha na úplnú konverziu H2S a SO2 na síru.

Schematický vývojový diagram procesu "Sulfrin" je znázornený na obr. 7.3. Zariadenie pozostáva z dvoch alebo troch reaktorov založených na adsorpčnej schéme.

Po prechode cez lôžko katalyzátora sa výfukové plyny spália. Katalyzátor nasýtený adsorbovanou sírou sa periodicky regeneruje horúcim plynom v uzavretom cykle. Na kondenzáciu síry sa regeneračný plyn ochladí a pomocou dúchadla sa vracia do regeneračného cyklu.

Po tomto procese je koncentrácia H 2 S a SO 2 vo výfukových plynoch 0,20-0,25 %. Na zníženie tejto koncentrácie na 0,02-0,05% sa vyvíjajú nové katalyzátory.

Proces Clauspoll 1500, vyvinutý Francúzskym ropným inštitútom, je založený na úprave odpadových plynov recirkulujúcim prúdom polyetylénglykolu (PEG-400) s rozpusteným katalyzátorom (benzoát draselný alebo sodný) v plnenej kolóne pri teplote nad teplota topenia síry - 125-130 0 C Síra vznikajúca v procese sa oddeľuje od rozpúšťadla v roztavenej forme. Proces vyžaduje udržiavanie pomeru H2S:S02 v spracovanom plyne rovnajúceho sa 2:1; COS a CS 2 zostávajú nepremenené.

Stupeň premeny sírovodíka a oxidu siričitého dosahuje 80 %, čo zodpovedá celkovej hĺbke extrakcie síry až 98,5 %. Obsah SO 2 v plynoch po dohorení je 0,15 %.

7.5.2. Procesy založené na premene zlúčenín síry

do jednej zložky

Tieto procesy sa delia na oxidačné a redukčné.

Základom Clausových oxidačných metód čistenia výfukových plynov je dodatočné spaľovanie zlúčenín síry na oxid siričitý a jeho následná extrakcia a premena na síru alebo iné chemický výrobok. Z týchto procesov sa vo svetovej praxi značne rozšíril proces Wellman-Lord (Wellmann-Lord, USA).

Podstatou procesu je spaľovanie zlúčenín síry na oxid siričitý s následnou jeho absorpciou roztokom siričitanu sodného. Výsledný bisulfit sa potom regeneruje. Po oddelení vody v kondenzátore sa koncentrovaný oxid siričitý recykluje do Clausovej jednotky.

Celkový stupeň regenerácie síry dosahuje 99,9-99,95%.

Redukčné procesy sú založené na katalytickej redukcii všetkých zlúčenín síry na sírovodík a líšia sa najmä spôsobmi jeho extrakcie a následného spracovania.

Z procesov tohto typu je najrozšírenejší proces SCOT (začiatočné písmená „Shell Claus Offgas Treating“) vyvinutý spoločnosťou Shell Development (Holandsko) (obr. 7.4). Výfukové plyny Clausovej inštalácie sa zmiešajú s produktmi nedokonalého spaľovania metánu (H 2 + CO) a pri teplote 300 0 C vstupujú do hydrogenačného reaktora naplneného hliníkovo-kobalt-molybdénovým katalyzátorom. Produkty hydrogenácie sa ochladzujú v regeneračnom bojleri a potom v kolóne Quench, kde sa súčasne oddeľuje kondenzovaná voda. Ďalej sa v absorpčnej sekcii získava H2S z plynov pomocou metódy selektívnej absorpcie, ktorý sa recykluje do Clausovho zariadenia.

Vo vyčistenom plyne zostáva 0,001 – 0,050 % sírovodíka, čo zodpovedá celkovému stupňu extrakcie H 2 S 99,8 – 99,9 %. Ako absorbenty sa používajú diizopropanolamín, metyldietanolamín a ďalšie amíny.

KAPITOLA 8

SPRACOVANIE ŠIROKEJ FRAKCIE

ĽAHKÉ UHĽOVODÍKY

Široká frakcia ľahkých uhľovodíkov (NGL) sa získava stripovaním prírodných a ropných plynov pomocou rôznych metód (pozri kapitolu 6), ako aj stabilizáciou plynových kondenzátov (pozri kapitolu 9). Jeho zloženie zahŕňa etán (2-8%), propán (10-15%), izobután (8-18%), normálny bután (20-40%) a C5+ uhľovodíky (11-25%), ako aj nečistoty zlúčenín síry vrátane merkaptánov a sírovodíka. NGL sa spracovávajú a separujú na hodnotnejšie úzke frakcie a jednotlivé uhľovodíky v špeciálnych plynových frakcionačných jednotkách (GFC), ktoré sú súčasťou rafinérií plynu alebo ropy.

8.1. Možnosti recyklácie

Široká frakcia ľahkých uhľovodíkov, ako aj hlava na stabilizáciu plynového kondenzátu, je rozdelená do zariadení na spracovanie plynu podľa štyroch hlavných možností:

a) na výrobu stabilného plynového benzínu (C 5+ uhľovodíky) a vykurovacieho plynu (C 1 - C 4 uhľovodíky);

b) na výrobu stabilného plynového benzínu (C 5+ uhľovodíky), vykurovacieho plynu (C 1 - C 2 uhľovodíky) a skvapalnenej propán-butánovej frakcie;

c) na výrobu stabilného plynového benzínu (uhľovodíky C 5+), vykurovacieho plynu (metán s prímesami etánu) a jednotlivých uhľovodíkov (etán, propán, izobután, normálny bután atď.);

d) na výrobu jednotlivých uhľovodíkov a ich zmesí (pri spracovaní kvapalín zemného plynu neobsahujúcich prakticky žiadne C 5+).

Etán (etánová frakcia) sa používa ako surovina na pyrolýzu, ako chladivo vo vedeckých a technologických komplexných zariadeniach, na skvapalňovanie plynov, odparafínovanie, separáciu paraxylénu atď.

Propánová frakcia (technický propán) sa používa ako surovina pre pyrolýzu, komunálne a automobilové palivo a chladivo pre technologické inštalácie spracovanie ropy a plynu, rozpúšťadlo.

Izobutánová frakcia je surovinou pre alkylačné závody a výrobu syntetického kaučuku.

Butánová frakcia sa používa na výrobu butadiénu-1,3, ako mestského paliva, aditíva do motorový benzín na zvýšenie tlaku nasýtených pár.

Izopentánová frakcia slúži ako surovina na výrobu izoprénového kaučuku a je súčasťou vysokooktánového benzínu.

Pentánová frakcia je surovinou pre procesy izomerizácie, pyrolýzy a výroby amylalkoholov.

Pri použití týchto frakcií ľahkých uhľovodíkov ako surovín pre petrochemické výrobky musí byť obsah hlavných zložiek v nich najmenej 96-98%.

8.2. Stručné základy technológie na čistenie širokej frakcie ľahkých uhľovodíkov zo zlúčenín síry

Koncentrácia zlúčenín síry (sírovodík, merkaptány, sírouhlík atď.) v skvapalnených plynoch a kvapalinách zemného plynu získaných stripovaním plynov oxidu siričitého a stabilizáciou plynných kondenzátov oxidu siričitého je zvyčajne vyššia ako prípustná úroveň stanovená príslušnými GOST.

Na získanie skvapalnených plynov, ktoré spĺňajú požiadavky GOST, sa čistia zo zlúčenín síry 10% vodným roztokom hydroxidu sodného.

Čistenie od sírovodíka a merkaptánov (tiolov) roztokom NaOH prebieha podľa nasledujúcich reakcií:

H2S + 2NaOH -> Na2S + 2H20

H2S + Na2S →2NaHS (8,1)

RSH + NaOH → RSNa + H20

V tomto prípade sa oxid uhličitý extrahuje z plynu v dôsledku nasledujúcich reakcií:

C02 + NaOH → NaHC03 + H20

NaHC03 + NaOH → Na2C03 + H20 (8,2)

Technologická schéma zariadenia na čistenie skvapalneného plynu od zlúčenín síry obsahuje štyri stupne zapojené do série (obr. 8.1). V prvom stupni sa zo suroviny extrahujú prevažne sírovodík, sírouhlík a sírouhlík pre ich väčšiu aktivitu v porovnaní s merkaptánmi. Technologický režim prvého stupňa (stykač 1) je nasledovný: tlak - 1,9-2,5 MPa (určený potrebou udržiavať plyn v skvapalnenom stave), teplota - 50 0 C. Na druhom a treťom stupni (teplota - 35 0 C) sa odstránia merkaptány. Vo štvrtom stupni sa skvapalnené plyny premyjú vodou, aby sa odstránili stopy NaOH. Nasýtený roztok NaOH z prvého a druhého stupňa sa dodáva na regeneráciu zahrievaním pomocou kyseliny chlorovodíkovej. Zariadenie dosahuje stupeň čistenia skvapalnených plynov od sírovodíka a merkaptánov až do 98, respektíve 96 %.

Po vyčistení od zlúčenín síry sa skvapalnený plyn privádza do adsorpčnej sušiacej jednotky.

Na takmer úplné odstránenie merkaptánov zo skvapalnených plynov a kvapalín zemného plynu sa používa demerkaptanizácia na katalyzátoroch obsahujúcich

chelátovať zlúčeniny kovov skupiny VI v roztoku hydroxidu sodného (proces Merox). Merkaptány sa premieňajú na disulfidy katalytickou oxidáciou v alkalickom prostredí na základe reakcií:

RSH + NaOH®RSNa + H20

2RSNa + 0,5 О 2 + H 2 O ® RSSR + 2 NAОН (8,3)

Vývojový diagram procesu Merox je znázornený na obr. 8.2. Surovina sa premyje alkalickým roztokom v kolóne 1, aby sa odstránil sírovodík a organické kyseliny, aby sa predĺžila životnosť katalyzátora, potom sa dostane do extraktora 2, kde sa z nej pomocou roztoku katalyzátora extrahujú merkaptány. Roztok Meroxu z extraktora 2 sa privádza do reaktora 4, kde prebieha katalytická oxidácia merkaptánov na disulfidy vzdušným kyslíkom za súčasnej regenerácie katalyzátora. Zmes z reaktora 4 prechádza cez separátory 5 a 6, aby sa oddelil prebytočný vzduch a disulfidy, a potom sa regenerovaný roztok Meroxu vracia do reaktora 2.

Surovina, vyčistená od merkaptánov, je odstránená zo zariadenia potom, čo sa z nej alkalický roztok usadí v usadzovacej nádrži 3.

8.3. Rektifikačná separácia širokej frakcie ľahkých uhľovodíkov

Na oddelenie zmesí plynov na jednotlivé zložky alebo uhľovodíkové frakcie sa v priemyselnej praxi rozšírila metóda rektifikácie.

Rektifikácia je difúzny proces na oddelenie zložiek, ktoré sa líšia bodmi varu. Proces sa uskutočňuje protiprúdovým viacstupňovým (miskové kolóny) alebo kontinuálnym (plnené kolóny) kontaktom stúpajúcich pár a klesajúcich kvapalín cez kolónu.

V praxi rafinácie ropy a plynu sa okrem bežnej čistej destilácie používa aj azeotropická a extrakčná rektifikácia.

Číra rektifikácia je určená na separáciu nízkovriacich uhľovodíkov s cieľom získať jednotlivé zložky s čistotou 95 % a vyššou (až 99,99 %).

Rektifikácia v prítomnosti tretej zložky (azeotropnej a extrakčnej) sa používa v prípade separácie uhľovodíkov s podobnými alebo rovnakými bodmi varu alebo azeotropických zmesí, v ktorých je relatívny koeficient prchavosti blízky alebo rovný jednotke. Tretia zložka je potrebná na zvýšenie relatívneho koeficientu prchavosti separovaných zložiek. Pri azeotropickej rektifikácii tretia zložka opúšťa kolónu s rektifikovaným produktom pri extrakčnej rektifikácii, odchádza spolu so zvyškom; Zmes tretej zložky a získaného uhľovodíka sa potom oddelí konvenčnou destiláciou alebo iným technologickým procesom (napríklad usadzovaním), po ktorom sa tretia zložka vráti späť do azeotropickej alebo extrakčnej destilácie.

8.3.1. Klasifikácia a princípy konštrukcie technologické schémy zariadenia na frakcionáciu plynu

Technologické schémy plynových frakcionačných jednotiek (GFU) závisia od zloženia a tlaku suroviny a kvality a sortimentu získaných produktov. Pri výbere optimálnej schémy na separáciu surovín na HFC sa dodržiavajú tieto pravidlá:

1. Surovina je rozdelená na frakcie, ktorých rektifikačná separácia vzhľadom na chladivo a počiatočné termodynamické parametre stavu vyžaduje minimálne náklady na stlačenie tejto suroviny na kondenzačný tlak usmerňovača.

2. Pre vysokú jasnosť separácie rektifikovaného produktu a zvyšku z kolóny je výhodné, aby boli približne rovnaké v ich molárnom prietoku (pravidlo delenia suroviny na polovicu).

3. Nízkovrúce zložky s požadovanou vysokou čistotou výsledných produktov sa v technologickej schéme oddeľujú ako posledné.

S prihliadnutím na tieto pravidlá sa používajú nasledujúce technologické schémy HFC (obr. 8.3): s tlakom nadol (a), nahor (b) a zmiešaným (c). Ako surovina pre tieto závody boli študované kvapaliny zbavené metánu zo zemného plynu. Podľa schémy a tlak klesá v rade stĺpcov 1-2-3; podľa schémy b– stúpa v rade stĺpcov 1-2-3; podľa schémy V– tlak v stĺpci 2 je vyšší ako v stĺpcoch 1 a 3.

Pre zjednodušenie technologických schém znázornených na obr. 8.3, nezobrazujú systémy na vytváranie kvapalných a parných zavlažovacích, vykurovacích a chladiacich produktov atď.

Vo všeobecnosti HFC používajú 3 až 10 destilačných kolón, ktoré sú vzájomne prepojené podľa rôznych technologických schém. Celkový počet etáží vo všetkých kolónach sa pohybuje od 390 do 720 kusov a počet etáží v kolónach izobután a izopentán (kolóny majú rovnaký názov ako ich rektifikácia) - od 97 do 180 kusov. Optimálna schéma spojenie stĺpca navzájom v každom konkrétnom prípade je určené minimálnymi nákladmi na hotový výrobok.

Rozdelenie nákladov na separáciu jednotlivých frakcií na HFC je uvedené v tabuľke. 8.1, z čoho je zrejmé, že maximálne náklady vznikajú pri oddeľovaní zložiek s tesným varom.

Ryža. 8.3. Možnosti konštrukcie technologických schém HFC

Technologický režim je súbor podmienok, ktoré zabezpečujú postup technologického procesu v požadovaných smeroch a rozsahu s maximálnou výťažnosťou produktu. Režimové faktory potrebné na zabezpečenie požadovaného smeru aktivity kvasiniek a maximálneho výťažku sú nasledovné: zloženie média; zloženie živných solí a ich množstvo na jednotku spotreby živného média; pH prostredia a pH pestovania; rastúca teplota; zvyšková koncentrácia živín v zápare čas rastu kvasiniek; čas zotrvania média v inokulátore; prúdenie vzduchu. Faktory, ktoré určujú maximálnu produktivitu inokulátora a hospodárnosť procesu: zásoba kvasiniek v inokulátore, ktorá je určená užitočnou zásobou tekutiny v inokulátore v pracovnej koncentrácii kvasiniek v tekutine; čas rastu kvasiniek; hodinová spotreba redukujúcich látok (RS), určená spotrebou živného média a koncentráciou RS v médiu; dobu, po ktorú médium zostane v inokulátore. Do tejto skupiny faktorov patria aj vyššie uvedené zvyškové koncentrácie rádioaktívnych látok a solí a prúdenie vzduchu.

Zloženie prostredia

Na pestovanie kvasiniek v priemysle sa používajú tri typy hydrolyzačných médií: hydrolyzát, výpalky a zmes výpalkov a hydrolyzátu. Slúžia ako zdroj hlavnej zložky kvasníc – uhlíka. V procese životnej aktivity kvasinky absorbujú uhlík zo zlúčenín obsiahnutých v hydrolyzačných médiách, ako sú cukry a organické kyseliny (hlavne kyselina octová). Hlavným rozdielom medzi týmito médiami je množstvo živín, ktoré obsahujú a pomer cukrov (SS) a organických kyselín. Hydrolyzát teda obsahuje 3,0-3,5% RS a len 03-0,45% organických kyselín, čo je len asi 10/ z celkového množstva cukrov a kyselín. Výpalky obsahujú 0,6-0,7 % RS, asi 0,2 % organických kyselín, t. j. ich podiel na celkových zdrojoch uhlíka pre kvasinky je do 25 %. V zmesi výpalkov a hydrolyzátu môže byť tento pomer veľmi variabilný v závislosti od množstva hydrolyzátu pridaného do výpalkov. Odlišné je aj zloženie výpalkov a hydrolyzátových cukrov. Výpalky obsahujú v hydrolyzáte iba pentózové cukry, približne 20 % cukrov sú pentózy a približne 80 % sú hexózy. Čo sa týka nutričnej hodnoty, cukry a organické kyseliny nie sú rovnaké. Je známe, že hodnota zdroja uhlíka ako živiny pre mikroorganizmus závisí od stupňa oxidácie atómov uhlíka, ktoré tvoria molekulu tejto látky. Z tohto hľadiska môžu byť všetky zlúčeniny uhlíka podľa ich nutričnej hodnoty usporiadané nasledovne. Oxid uhličitý, kde je atóm uhlíka úplne oxidovaný, prakticky nemôže byť zdrojom energie pre mikroorganizmy. Mikróby ho dokážu využiť ako stavebný materiál len v prítomnosti iných zdrojov energie (napríklad pri fotosyntéze). Organické kyseliny, ktoré obsahujú karboxyl, kde tri valencie sú nasýtené kyslíkom a len jedna môže byť ešte oxidovaná. Nutričná hodnota kyselín závisí od radikálu. Kyseliny, ako je kyselina mravčia a šťavelová, mikroorganizmy prakticky nepoužívajú.

Kyselinu octovú využívajú kvasinky, ale výťažok biomasy je nižší ako pri použití cukrov. Cukry, ktoré obsahujú polooxidované atómy uhlíka, ktoré sú súčasťou skupín -CH 2 OH, -CHOH-, =SON-. Takéto atómy najľahšie podliehajú redoxným premenám, a preto látky, ktoré ich obsahujú, majú pre kvasinky vysokú nutričnú hodnotu. Podľa literárnych údajov môže výťažnosť biomasy (absolútne suchej) z cukrov dosiahnuť 57 – 80 %. Okrem cukrov sem možno zaradiť aj ďalšie látky obsahujúce alkoholovú skupinu - glycerín, manitol, kyselinu vínnu, citrónovú a pod.. Zlúčeniny s veľkým počtom metylových (-CH 3 a metylénových (-CH 2 -) skupín, ako napr. uhľovodíky (plynné a parafínové), vyššie mastné kyseliny, ktoré môžu slúžiť ako zdroj uhlíka pre mikroorganizmy a konkrétne pre kvasinky, výťažnosť biomasy z nich je však viac ako 100%. látky sú slabo rozpustné vo vode, navyše sa nemôžu zúčastňovať reakcií vo vnútri bunky bez predbežnej čiastočnej oxidácie, preto asimilácia takýchto látok prebieha v dvoch fázach: najprv sa oxidujú a potom sa polooxidované produkty využívajú. Cukry sú tiež nerovnaké v tom zmysle, že v dôsledku použitia amónia kvasinkami sa pH (aktívna kyslosť) média mení inak, keď sa cukry používajú v kombinácii so síranom amónnym ako zdroj dusíka. kultivačné médium je silne okyslené; pri spracovaní cukrov s amoniakovou vodou zostáva prostredie neutrálne; Keď kvasinky používajú kyselinu octovú v kombinácii s akýmkoľvek zdrojom dusíka (síran amónny, čpavková voda), kultivačné médium (zápar) sa stáva zásaditým. Hydrolyzát v výpalkoch sa od seba líši rôznym obsahom škodlivých a prospešných nečistôt v nich. Barda je vľúdnejšie a úplnejšie prostredie. Vysvetľuje to skutočnosť, že výpalky už prešli jednou biologickou dielňou – predajňou alkoholu, kde časť škodlivých nečistôt hydrolyzátu absorbovali liehové kvasinky, časť sa zničila a časť sa odparila pri oddestilovaní alkoholu v r. rmutový stĺpec. Okrem toho, v dôsledku metabolizmu alkoholických kvasiniek, výpalky obsahujú značné množstvo biostimulantov. Hydrolyzát ich prakticky neobsahuje. Výpalky z hľadiska cukru obsahujú podstatne viac mikroelementov, keďže pri rovnakom množstve prvkov prenesených do týchto médií z dreva je obsah cukru v výpalkoch 5-6 krát nižší ako v hydrolyzáte. Všetky uvedené vlastnosti týchto médií majú veľký význam pri pestovaní kvasiniek a mali by sa zohľadniť pri zostavovaní režimu. Teda výber zdroja dusíka, množstvo minerálnych prísad, výber rasy kvasiniek (všetky kvasinky môžu rásť na výpalkoch, na hydrolyzáte bez pridania biostimulantov – iba autoauxotrofné kvasinky typu Capadida scottii, ktoré samy syntetizujú bios z anorganických látok) a výber spôsobu kultivácie závisí od typu média (určuje ho obsah cukru v médiu) a ďalších faktorov.

ruský

angličtina

Arabsky Nemecky Anglicky Španielsky Francúzsky Hebrejsky Taliansky Japonsky Holandsky Poľsky Portugalsky Rumunsky Rusky Turečtina

"> Tento odkaz sa otvorí na novej karte"> Tento odkaz sa otvorí na novej karte">

Na základe vašej požiadavky môžu tieto príklady obsahovať hrubé výrazy.

Na základe vašej žiadosti môžu tieto príklady obsahovať hovorový jazyk.

Preklad „technologického režimu“ v čínštine

Iné preklady

Dané technologický režim tepelná a vlhkostná úprava s aerodynamickým ohrievačom rotorového typu.

The technologický režim navrhuje sa tepelná a vlhkostná úprava pomocou aerodynamického ohrievača prstencového typu.

Navrhuje sa technologický spôsob tepelnej a vlhkostnej úpravy pomocou aerodynamického ohrievača prstencového typu

Optimálna zostava technologický režim získanie vysoko koncentrovaných suspenzií na báze kalov z uhoľných úpravní a preukázanie možnosti ich využitia ako sekundárneho nosiča energie.

Najlepšie výrobného režimu a ukázala sa možnosť využitia vysoko koncentrovaných kalov z rafinácie uhlia ako recyklačného zdroja energie.

Bol nájdený spôsob výroby a bola ukázaná možnosť využitia vysoko koncentrovaných kalov z rafinácie uhlia ako recyklačného zdroja energie.">

Navrhnite príklad

Iné výsledky

SFD je surovina na výrobu benzínu a motorovej nafty. Hodnota teploty separácie sa volí z teplotného rozsahu 300-380 0C, ktorý sa nastavuje technologický režim proces.

Výroba 80 % a viac (z hmotnosti suroviny) LD v závislosti od fyzikálnych a chemických vlastností zásob .

Výsledkom je zvýšená spoľahlivosť bezpečná práca nebezpečné technologický procesom zamedzením možnosti prekladu technologický spracovať v režim s dosiahnutím neprijateľných hodnôt parametrov definujúcich nebezpečenstvo technologický s daným 8-hodinovým trvaním kontroly sabotáže technologický proces.

Uvedený vynález zvyšuje prevádzkovú spoľahlivosť ekologicky nebezpečného výroby proces zabraňujúci možnosťou prekladu uvedeného výroby proces v a režim výroby podvratný jeho kontrolu.

Výrobný proces zamedzujúci možnosťou prekladu uvedeného výroby proces v a režimčo umožňuje dosiahnuť neprijateľné hodnoty parametrov, ktoré určujú výroby nebezpečenstvo procesu počas 8-hodinovej doby chodu a podvratný kontrolu nad ním.">

Legislatíva musí byť taká, aby zaisťovala právnu istotu, predvídateľnosť a rovnosť technologický a komerčné režim a odstránili sa prekážky v prístupe k elektronickému obchodovaniu a jeho využívaniu a v ich slobodnom rozvoji.

Legislatíva by sa mala zameriavať na poskytovanie právnej istoty a predvídateľnosti a technologický a komerčné neutralita ako aj odstraňovanie prekážok prístupu a používania elektronického obchodu a voľného pohybu elektronického obchodu.

Technologické a komerčné neutralita ako aj odstraňovanie prekážok prístupu a používania elektronického obchodu a voľného pohybu elektronického obchodu.">

Ženy menej často než muži používajú technologickýúspechy vo vašich obchodných aktivitách.

Je menej pravdepodobné ako u mužov, že postúpia dopredu technologický rozvoj podnikania.">

Teda tieto produkty na základe ich technologický charakterový vplyv režim medzinárodný obchod a zmeniť to.

Technologický charakter produktov ovplyvňoval a menil medzinárodný obchod režimu.">

Pôsobenie globálne režim bráni využívaniu technológií na rozvoj tým, že podkopáva práva všetkých na zdieľanie výhod technologický pokrok.

Zavedený režim brzdil používanie technológie na rozvoj tým, že bránil právam všetkých podieľať sa na výhodách technologický pokrok.">

Režim práva upravujúce WTO duševného vlastníctva, môže brániť rozvoju technologický potenciál krajiny a zvýšiť vstupné náklady výrobný proces technologicky náročné zdroje.

WTO režimu práv duševného vlastníctva by mohli obmedziť rozvoj krajiny technologický a zvýšiť náklady na technologicky náročné vstupy do výrobného procesu.

Režim práv duševného vlastníctva môže obmedziť rozvoj krajiny technologický schopnosti a zvýšiť náklady na technologicky náročné vstupy do výrobného procesu

Režim uplatňovanie silného systému práv duševného vlastníctva môže byť vhodné diferencovať v závislosti od úrovne ekonomickej a technologický rozvoj.

Bolo by možné poskytnúť prednostné režim pre tie tendre, ktoré prispievajú k zvýšeniu dopytu po miestnych technologický inovácie alebo výskum a vývoj.

Ošetrenie by sa mohlo poskytnúť pre ponuky, ktoré prispeli k dopytu po miestnych technologický zlepšenie alebo výskum a vývoj.">

Vedený týmto cieľom, Európskej únie tomu verí režim kontroly Dohovoru o chemických zbraniach musia brať do úvahy nové vedecké, technologický a priemyselné pokroky v chémii.

Vzhľadom na to sa Európska únia domnieva, že overovanie režimu Dohovoru o chemických zbraniach musí brať do úvahy nové vedecké, technologický a priemyselný vývoj v oblasti chémie.

Režim Dohovoru o chemických zbraniach musí zohľadňovať nové vedecké, technologický a priemyselný vývoj v oblasti chémie.">

International režim v tejto oblasti sa musí neustále zlepšovať s prihliadnutím na nové technologický a sociálno-ekonomické úspechy av súlade so zásadou spoločnej, ale diferencovanej zodpovednosti.

Medzinárodné režimu v tejto veci by sa mala neustále vyvíjať v reakcii na technologický a sociálno-ekonomického rozvoja a na základe spoločnej, ale diferencovanej zodpovednosti.

Režim v tejto veci by sa mal neustále vyvíjať technologický a sociálno-ekonomického vývoja a na základe spoločnej, ale diferencovanej zodpovednosti.">

slabý režim Práva duševného vlastníctva sa využívali ako nástroj na získanie prístupu k zahraničným technológiám a ich rozvoj prostredníctvom metód reverzného inžinierstva, čím sa rozšíril domáci technologický potenciál.

Takéto pokušenie existuje, ovplyvňuje rôzne stavy a tak či onak toto pokušenie a tieto technologický príležitosti, ktoré možno v istom zmysle považovať za legitímne podkopávanie režim nešírenia.

Toto pokušenie existuje, ovplyvňuje rôzne štáty a tak či onak aj ony a tieto technologický vývoj – ktorý možno v určitom zmysle považovať za legitímny – rozbíja nešírenie režimu .

Technologický vývoj – ktorý možno v určitom zmysle považovať za legitímny – rozbíja nešírenie režimu.">

Avšak okrem všeobecnej povinnosti štátov uplatňovať v dobrej viere pravidlá prijaté na suverénnom základe, režim kontroly na základe technologickýúspechy skôr či neskôr umožnia odhaliť prípadné porušenia zmluvy.

Avšak nad rámec všeobecného záväzku štátov konať v dobrej viere pri uplatňovaní pravidiel prijatých suverénnym spôsobom, overenie režimu ktoré ťažili z rozvoja technológií jedného dňa odhalí akékoľvek porušenie zmluvy.

Režim, ktorý profitoval z rozvoja technológií by jedného dňa odhalila akékoľvek porušenia zmluvy.">

MAAE musí najmä vytvoriť spoľahlivé a flexibilné režim záruky, berúc do úvahy všetky informácie dostupné inšpektorom, na základe adaptívnych medzinárodných technologický základ pre vytváranie lepších záruk.