1. การจำแนกประเภทของเตาเผาและพารามิเตอร์การทำงานทางเทคโนโลยีหลัก

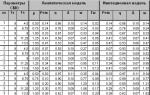

ในหลายกรณี ความสามารถในการหลอมละลายของเตาหลอมแก้วถูกใช้เพื่อกำหนดลักษณะเฉพาะของอ่างอาบน้ำ ตามความสามารถในการผลิต เตาเผาจะแบ่งออกเป็นขนาดใหญ่ (ตั้งแต่ 50 ตัน/วัน ถึง 150 ตันขึ้นไป) ขนาดกลาง (ตั้งแต่ 10 ถึง 50 ตัน/วัน) และขนาดเล็ก (ตั้งแต่ 3 ถึง 10 ตัน/วัน) ด้วยการเพิ่มอัตราการขจัดกระจกโดยเฉพาะ ตัวบ่งชี้เหล่านี้โดยทั่วไปไม่ได้กำหนดลักษณะของเตาอาบน้ำ เตาหลอมจะถูกแบ่งออกเป็นเตาอาบน้ำสำหรับแผ่นแก้ว แก้วภาชนะ เครื่องแก้วเกรด แก้วทางเทคนิคและแก้วพิเศษ ทั้งนี้ขึ้นอยู่กับประเภทของแก้วที่ผลิต สำหรับการผลิตแผ่นกระจก จะใช้เตาเผาที่มีกำลังการผลิต 600 - 800 ตัน/วัน ขึ้นไป สำหรับการผลิตตู้คอนเทนเนอร์-เตาเผาที่มีกำลังการผลิต 300 - 400 ตัน/วันลักษณะทางเทคนิคของเตาอ่างอาบน้ำขนาดใหญ่และขนาดกลางตามที่ศาสตราจารย์ M. G. Stepanenko แสดงในตารางที่ 1

ตารางที่ 1

|

กลุ่มเตา |

เตาประเภทอ่างล้างหน้า |

แก้วที่ผลิต |

บริเวณสระว่ายน้ำเตา, ม. 2 |

การถอดกระจกโดยเฉพาะด้วยความร้อน พื้นที่กก./ตร.ม. ต่อวัน |

การใช้ความร้อนจำเพาะ ผลิตภัณฑ์กิโลจูล/กก |

|

|

ส่วนที่อุ่น |

วีระโบโตชนายา |

|||||

|

เตาอาบน้ำขนาดใหญ่ (60-450 ตัน/วัน) |

ไร้อุปสรรค |

มีใบ |

800-300 |

60-180 |

600-1500 |

15000-19000 |

|

ไหลผ่าน |

บรรจุขวด (สีเขียวเข้ม) |

60-85 |

15-20 |

900-1800 |

18000-20000 |

|

|

พันธุ์ (กึ่งขาว) |

50-70 |

12-20 |

700-1500 |

12500-13500 |

||

|

ภาชนะบรรจุกระป๋อง (กึ่งสีขาว) |

100-120 |

20-25 |

800-1500 |

12500-14000 |

||

|

เตาอาบน้ำขนาดกลาง (15-60 ตัน/วัน) |

ไหลผ่าน |

ขวด (ครึ่งสีขาวและสีเขียว) |

20-60 |

8-15 |

700-1500 |

12500-14000 |

|

พันธุ์ (กึ่งขาว) |

20-60 |

8-15 |

700-1500 |

21000-25000 |

||

|

ภาชนะบรรจุกระป๋อง (ครึ่งสีขาวและสีเขียว) |

25-60 |

10-15 |

700-1500 |

16500-21000 |

||

|

น้ำหอม ร้านขายยา ขวด (กึ่งขาว) |

15-45 |

8-15 |

600-1500 |

16500-25000 |

||

|

ทั่วไป |

Tare (ครึ่งสีขาวและสีเขียว) |

15-30 |

400-800 |

16500-29000 |

||

|

เบ็ดเตล็ด (ครึ่งสีขาวและสีเขียว) |

10-25 |

400-1000 |

55000-71000 |

|||

ในทิศทางของเปลวไฟในเตาหลอมอาบน้ำ ก๊าซสามารถเคลื่อนที่ในแนวขวาง รูปเกือกม้า และทิศทางรวมกันโดยสัมพันธ์กับทิศทางการเคลื่อนที่ของแก้วที่หลอมละลาย (รูปที่ 1)

ทิศทางตามขวางของก๊าซเข้าใจว่าตั้งฉาก กระแสการผลิตแก้วละลายและขนานกันตามยาวหรือขนานกันในเตาเผาแบบปฏิรูปจะใช้ทิศทางของก๊าซตามขวางและรูปเกือกม้าและในเตาเผาแบบพักฟื้นนอกจากนี้ยังใช้ทิศทางตามยาวและแบบรวม ในเตาอาบน้ำแบบปฏิรูปหรือพักฟื้นขนาดเล็ก หัวเผาส่วนใหญ่มักจะอยู่ที่ส่วนท้าย และก๊าซจะเคลื่อนที่เป็นรูปเกือกม้า ในเวลาเดียวกันเส้นทางของก๊าซจะยาวขึ้นซึ่งทำให้สามารถเผาไหม้ได้เต็มที่ยิ่งขึ้นและใช้ความร้อนของก๊าซไอเสีย ในเตาอาบน้ำขนาดกลางและขนาดใหญ่ มักจะใช้ทิศทางตามขวางของก๊าซ และหัวเผาจะอยู่ที่ด้านยาวของเตาการจัดเรียงหัวเผาแบบนี้ทำให้คุณสามารถควบคุมอุณหภูมิ ความดัน และองค์ประกอบต่างๆ ได้ สภาพแวดล้อมของก๊าซตลอดความยาวของเตาอบ

ตามการออกแบบสระน้ำอ่างปรุงอาหารเป็นส่วนโครงสร้างที่สำคัญของเตาเผา และขนาดทางเรขาคณิต เช่น พื้นที่หลัก อัตราส่วนความยาวต่อความกว้างและความลึกของอ่างจะต้องสอดคล้องกัน ข้อกำหนดการผลิต- ในเตาหลอมแบบต่อเนื่อง ทุกขั้นตอนของกระบวนการหลอมแก้วจะเกิดขึ้นในลำดับที่แน่นอน อย่างต่อเนื่องและพร้อมกันในส่วนต่างๆ ของอ่างเตาหลอม มีโซนทำอาหาร เคลียร์ แช่เย็น และออกกำลังกาย เรียงต่อกัน ในพื้นที่ต่างๆ ตามแนวยาวของอ่างเตา ส่วนผสมของประจุและของเสียซึ่งมีประจุอย่างต่อเนื่องที่ปลายด้านหนึ่งของเตาเผา จะค่อยๆ ผ่านโซนสระน้ำที่มีสภาวะอุณหภูมิต่างกัน และกลายเป็นมวลแก้วที่เป็นเนื้อเดียวกัน ซึ่งผลิตที่ปลายอีกด้านของเตาเผา ในแต่ละโซนจำเป็นต้องรักษาอุณหภูมิให้คงที่ (คงที่) ตลอดเวลา ความเป็นไปได้ของการสร้างบางอย่าง ระบอบการปกครองของอุณหภูมิในเตาเผาแบบต่อเนื่องได้รับการออกแบบโดยห้องทำงาน ความแตกต่างระหว่างอ่างไหลและอ่าง "เปิด" นั้นแตกต่างกัน ขึ้นอยู่กับความรุนแรงของโซนทำความเย็นและโซนการทำให้กระจ่าง เตาอาบน้ำแบบไหลผ่านเป็นอ่างทั่วไปสำหรับการผลิตแก้วกลวง เตาที่เรียกว่า "เปิด" ใช้สำหรับการผลิตกระจกแบน ในรูป รูปที่ 2 แสดงแผนผังสระน้ำของเตาอ่างอาบน้ำ

ข้าว. 2.แบบแผนของอ่างเตาอ่างอาบน้ำ:ก – เตาปฏิรูปที่มีช่องว่างก๊าซหารด้วยตะแกรงทึบและมีทิศทางเปลวไฟตามขวาง ข- เตาปฏิรูปที่มีช่องว่างก๊าซแยกจากกันอย่างสมบูรณ์และทิศทางเปลวไฟตามขวาง c - เตาปฏิรูปที่มีพื้นที่ก๊าซหารด้วยตะแกรงขัดแตะและมีทิศทางเปลวไฟตามขวาง d - เตาปฏิรูปที่มีตะแกรงขัดแตะและทิศทางเปลวไฟรูปเกือกม้า ง - เตาพักฟื้นที่มีทิศทางเปลวไฟรูปเกือกม้า e - เตาพักฟื้นที่มีทิศทางเปลวไฟตามยาว และ- เตาพักฟื้นที่มีทิศทางเปลวไฟตามยาวและโค้งคู่ h - เตาพักฟื้นที่มีการเคลื่อนที่ทวนกระแสของก๊าซและแก้วละลายและทิศทางเปลวไฟตามยาว และ - เตาสามโซนพร้อมตัวควบคุมระดับการเลือกการหลอมแก้วและทิศทางเปลวไฟตามขวาง เจ - เตาอบพร้อมโซนทำอาหารเฉพาะและทิศทางเปลวไฟตามขวาง / -ท่อ; 2 - เรือ; 3 - หน้าจอขัดแตะ; 4 - หัวเผา; 5 - กระเป๋าโหลด; 6 - ผู้พักฟื้น; 7 - ส่วนการทำอาหาร; 8 - โซนชี้แจง; 9 - พื้นที่ระเบิดหรือการผลิต 10 - แก่งที่ด้านล่างของสระ

เพื่อแยกโซนแยกที่มีสภาวะอุณหภูมิที่แตกต่างกัน พื้นที่ก๊าซของห้องทำงานจะถูกแบ่งโดยอุปกรณ์ที่ทำจากวัสดุทนไฟที่มีรูปแบบต่างๆ การควบคุมโหมดการทำอาหารได้รับการปรับปรุงโดยการแบ่งพื้นที่ก๊าซของห้องทำงานเตาเผาด้วยฉากกั้นแบบทึบหรือแบบขัดแตะ (ตะแกรง) ประตูหรือส่วนโค้งที่ลดลง การบำรุงรักษาระบบการควบคุมอุณหภูมิที่ต้องการตามความยาวของอ่างเตาหลอมยังได้รับการอำนวยความสะดวกด้วยอุปกรณ์แยกสารทนไฟที่ติดตั้งในแก้วละลาย - เรือกั้น, ธรณีประตู, ท่อ การจัดเรียงท่อและอุปกรณ์แยกอื่นๆ ทำให้สามารถเปลี่ยนลักษณะของการเคลื่อนที่ของกระแสการหลอมแก้ว และเลือกการหลอมแก้วที่เย็นและต้มมากขึ้นเพื่อการผลิต

โดยวิธีการใช้ความร้อนจากก๊าซเหลือทิ้งเตาเผาแบ่งออกเป็นการพักฟื้น การสร้างใหม่ และการทำความร้อนโดยตรง

การนำความร้อนกลับคืนมาเตาหลอมสำหรับหลอมแก้วขนาดเล็กทำงานโดยใช้เปลวไฟคงที่ ดังนั้นจึงจำเป็นต้องใช้สิ่งที่เรียกว่าตัวพักฟื้น (recuperators) เพื่อนำก๊าซไอเสียกลับมาใช้ใหม่จากเครื่องแลกเปลี่ยนความร้อนที่ทำงานอย่างต่อเนื่อง เครื่องพักฟื้นเซรามิกและเหล็กใช้เพื่อจุดประสงค์นี้ ในรูป 3. แสดงหลักการทำงานของเครื่องคืนสภาพเซรามิก ก๊าซไอเสียร้อนจะถูกระบายออกทางท่อที่ทำจากวัสดุที่มีค่าการนำความร้อนที่ดี อากาศที่จำเป็นสำหรับการเผาไหม้จะไหลผ่านท่อในลักษณะไหลขวางและได้รับความร้อน เมื่อใช้เครื่องช่วยฟื้นคืนความร้อนแบบเซรามิก สามารถรับอากาศร้อนได้สูงถึง 1,000 °Cปัญหาหลักเมื่อใช้เครื่องกู้คืนเซรามิกคือการบดอัดของเส้นทางก๊าซไอเสียที่สัมพันธ์กับอากาศ หากท่อไม่ได้ถูกปิดผนึก ท่อจะดูดอากาศที่จำเป็นสำหรับการเผาไหม้พร้อมกับก๊าซไอเสียออกไป ซึ่งช่วยป้องกันการก่อตัวของเปลวไฟ

ข้าว. 3.โครงการเครื่องพักฟื้นเซรามิก: 1 – ทางเข้าก๊าซไอเสีย; 2 – ทางออกของก๊าซไอเสีย; 3 – ช่องอากาศเข้า; 4 – ช่องระบายอากาศ

ในรูป รูปที่ 4 แสดงแผนผังของเครื่องคืนสภาพที่เป็นโลหะ เช่น เครื่องคืนสภาพด้วยรังสีที่มีปลอกสองชั้น ก๊าซไอเสียจะไหลผ่านกระบอกสูบด้านในด้วยความเร็วต่ำ ในขณะที่อากาศร้อนที่จำเป็นสำหรับการเผาไหม้ ความเร็วสูงวิ่งผ่านช่องว่างวงแหวนระหว่างกระบอกสูบด้านในและด้านนอก อุณหภูมิสูงสุดสำหรับการอุ่นในเครื่องนำกลับคืนโลหะคือ 600 - 700 °Cข้อดีของเครื่องช่วยฟื้นคืนสภาพที่เหนือกว่าเครื่องสร้างพลังงานใหม่คือในอีกด้านหนึ่งมีต้นทุนต่ำ ในทางกลับกัน อุณหภูมิที่คงที่ในการให้ความร้อนแก่อากาศที่เผาไหม้ทำได้ และด้วยเหตุนี้จึงรักษาสภาพการเผาไหม้ให้คงที่ ข้อเสียคือประสิทธิภาพต่ำ การนำความร้อนกลับคืน โดยเฉพาะอย่างยิ่งสำหรับเครื่องแลกเปลี่ยนความร้อนที่เป็นเหล็ก

ข้าว. 4.แผนผังของเครื่องพักฟื้นโลหะ

การนำความร้อนกลับคืนมาการนำความร้อนกลับมาใช้ใหม่ผ่านรีเจนเนอเรเตอร์จะเกิดขึ้นแบบไม่ต่อเนื่องเนื่องมาจากการให้ความร้อนแบบแปรผัน เช่น ในเตาอาบน้ำที่มีหัวเผาแบบไขว้ โดยปกติแล้ว รีเจนเนอเรเตอร์จะประกอบด้วยห้องที่ยาวขึ้นด้านบน ซึ่งตั้งอยู่ที่ทั้งสองด้านของเตาแก้ว ห้องพักฟื้นเหล่านี้ทำจากอิฐทนไฟในลักษณะที่ช่วยให้ก๊าซไอเสียร้อนผ่านท่อได้โดยอิสระ ในกรณีนี้ ความร้อนของก๊าซไอเสียจะถูกถ่ายโอนไปยังวัสดุทนไฟ หัวฉีดรีเจนเนอเรเตอร์ต้องได้รับการออกแบบให้มีพื้นที่ทำความร้อนสูงสุดตามปริมาตร ในทางกลับกัน ความต้านทานต่อการไหลของก๊าซไอเสียหรืออากาศที่จำเป็นสำหรับการเผาไหม้ไม่ควรมากเกินไป การวางหัวฉีดรีเจนเนอเรเตอร์ในแนวตั้งและหัวฉีดตะกร้าแบบเปิดเป็นประเภทอิฐทนไฟที่พบมากที่สุดในห้องสร้างใหม่ เมื่อวัสดุทนไฟถูกให้ความร้อนจนถึงอุณหภูมิที่กำหนด (มากกว่า 1100 o C) ทิศทางของการทำความร้อนจะเปลี่ยนไป อากาศที่เผาไหม้จะไหลผ่านห้องที่มีความร้อนและเข้าไปถึงที่นั่น อุณหภูมิที่ต้องการ- ทิศทางเปลวไฟจะสลับเกือบทุก 20 นาที การใช้ตัวกำเนิดใหม่ช่วยให้ได้รับอุณหภูมิอุ่นที่สูงกว่าการใช้ตัวพักฟื้น 300 - 500 °C การใช้ความร้อนจากก๊าซไอเสียที่ได้รับการปรับปรุงและความแข็งแกร่งในการติดตั้งที่มากขึ้นเป็นข้อดีเพิ่มเติมของรีเจนเนอเรเตอร์

เตาอบความร้อนโดยตรงในบางกรณี เตาทำความร้อนโดยตรงจะถูกใช้ในสายการผลิตที่ค่อนข้างต่ำ ในรูป รูปที่ 5 แสดงมุมมองของเตาให้ความร้อนโดยตรงคำว่า "การทำความร้อนโดยตรง" ไม่ได้แสดงถึงสาระสำคัญของการทำความร้อนเพราะว่า ในเตาเผาไหม้ทั้งหมด ก๊าซจะให้ความร้อนแก่ประจุโดยตรงและทำให้แก้วละลาย การไม่มีตัวกำเนิดใหม่ในเตาเผาเหล่านี้ทำให้มีขนาดกะทัดรัดและราคาถูกกว่า หัวเตาจะอยู่ด้านข้างตลอดความยาวของเตา ผลิตภัณฑ์จากการเผาไหม้เคลื่อนที่ในกระแสทวนด้วยประจุและ ชั้นผิวแก้วละลายและถูกนำออกจากด้านโหลดซึ่งเป็นผลมาจากการที่ผลิตภัณฑ์นำพาประจุไม่ได้ถูกสะสมไว้บนอิฐของพื้นที่เปลวไฟการสึกหรอจะลดลงและสามารถติดตั้งฉนวนกันความร้อนที่ดีได้ สามารถปรับปรุงสภาวะของเตาให้ความร้อนโดยตรงได้หากมีการติดตั้งตัวพักฟื้นที่เป็นโลหะ รวมถึงอุปกรณ์เพิ่มเติมสำหรับการใช้ความร้อนของก๊าซเสียหลังจากตัวพักฟื้น เช่น เพื่อผลิตไอน้ำหรือน้ำร้อน

รเป็น. 5.เตาอบความร้อนโดยตรง

รเป็น. 5.เตาอบความร้อนโดยตรง

การเตรียมส่วนผสมคอนกรีตรวมถึงการเตรียมวัสดุ ปริมาณ และการผสมส่วนผสมคอนกรีต ที่โรงงานคอนกรีตเสริมเหล็กสำเร็จรูปหรือสถานที่ก่อสร้างหากจำเป็นพวกเขาจะเตรียมสารละลายสารเคมีละลายน้ำแข็งและให้ความร้อนแก่มวลรวมในฤดูหนาว

การเตรียมสารละลายของสารเคมีเกี่ยวข้องกับการละลายผลิตภัณฑ์เติมแต่งที่เป็นของแข็ง เพสต์ หรือของเหลวในน้ำ จากนั้นนำสารละลายไปสู่ความเข้มข้นที่กำหนด การเตรียมสารเติมแต่งจะดำเนินการในภาชนะพิเศษที่ติดตั้งระบบท่อสำหรับผสมสารละลายกับอากาศอัดและหากจำเป็นก็จะมีเครื่องบันทึกไอน้ำเพื่อให้ความร้อน หลังการเตรียม สารเติมแต่งจะถูกป้อนลงในภาชนะจ่ายที่ติดตั้งเซ็นเซอร์วัดระดับ และผ่านเครื่องจ่ายเข้าไปในเครื่องผสมคอนกรีตตามความจำเป็น

การให้ความร้อนแก่มวลรวมมักดำเนินการในบังเกอร์ ซึ่งมักจะน้อยกว่าในโกดังที่มีหลังคาคลุมโดยตรง สำหรับการทำความร้อนจะใช้วิธีการสัมผัสของการทำความร้อนมวลรวมโดยใช้ท่อไอน้ำและหวีที่วางไว้ในบังเกอร์

โหมดการผลิตทางเทคโนโลยี

ขั้นตอนทางเทคโนโลยีที่สำคัญคือการจ่ายวัสดุ เพื่อให้ได้ส่วนผสมคอนกรีตขององค์ประกอบที่กำหนด จำเป็นต้องวัด (ปริมาณ) ปริมาณของส่วนประกอบ (สารยึดเกาะ สารตัวเติม น้ำ สารเติมแต่ง) อย่างถูกต้องก่อนใส่ลงในเครื่องผสม องค์ประกอบที่กำหนดสามารถวัดได้โดยปริมาตรหรือมวล หรือโดยปริมาตรโดยมีการแก้ไขมวล เบี่ยงเบนจาก ปริมาณที่กำหนดปริมาณปริมาณของวัสดุชนิดใดชนิดหนึ่งเรียกว่าข้อผิดพลาดในการจ่ายสารและวัดเป็นเปอร์เซ็นต์ อุปกรณ์สำหรับวัดปริมาณส่วนผสมเรียกว่าเครื่องจ่าย โรงงานคอนกรีตสมัยใหม่ส่วนใหญ่ใช้เครื่องชั่งน้ำหนัก เช่น การจ่ายวัสดุตามน้ำหนัก: ซีเมนต์ น้ำ และสารเติมแต่ง - ด้วยความแม่นยำ 2 ลิตร ทรายและหินบดด้วยความแม่นยำ 10 กก. ในกรณีนี้ ปริมาณการใช้ปูนซีเมนต์มักจะปัดเศษขึ้น และปริมาณการใช้น้ำจะถูกปัดเศษลง

ขั้นตอนที่สองทางเทคโนโลยีที่สำคัญคือการผสมส่วนผสมคอนกรีต ในระหว่างกระบวนการผสม วัสดุจะกระจายอย่างสม่ำเสมอทั่วทั้งปริมาตร เม็ดซีเมนต์และมวลรวมจะถูกชุบด้วยน้ำ ส่งผลให้มีมวลเป็นเนื้อเดียวกัน ซึ่งมีคุณสมบัติเหมือนกันทุกแห่งในปริมาตร ชนิดและองค์ประกอบของคอนกรีตมีอิทธิพลอย่างมากต่อข้อกำหนดในการผสม ส่วนผสมที่เคลื่อนย้ายได้นั้นผสมได้ง่ายกว่าส่วนผสมแบบแข็ง: ส่วนผสมที่เป็นไขมันจะผสมได้ดีกว่าของผสมแบบไม่มีไขมัน ส่วนผสมที่เป็นเนื้อหยาบจะดีกว่าแบบเนื้อละเอียดหรือแบบเนื้อละเอียด

เมื่อใช้ส่วนผสมเคลื่อนที่แบบหยาบกับมวลรวมที่ทำจากหินหนาแน่น จะใช้เครื่องผสมแบบตกอิสระ ซึ่งการผสมเกิดขึ้นเมื่อถังผสมหมุนอันเป็นผลมาจากการยกและปล่อยวัสดุซ้ำ ๆ จากความสูงระดับหนึ่ง

โดยปกติจะไม่มีปฏิกิริยาทางเคมีระหว่างคอนกรีตกับมวลรวม ซึ่งเป็นเหตุผลว่าทำไมมวลรวมจึงมักเรียกว่าวัสดุเฉื่อย อย่างไรก็ตาม สิ่งเหล่านี้ส่งผลกระทบอย่างมีนัยสำคัญต่อโครงสร้างและคุณสมบัติของคอนกรีต การเปลี่ยนแปลงความพรุน เวลาในการแข็งตัว พฤติกรรมภายใต้การรับน้ำหนัก และ สภาพแวดล้อมภายนอก- สารตัวเติมช่วยลดการเสียรูปของคอนกรีตในระหว่างการชุบแข็งได้อย่างมาก และทำให้มั่นใจในการผลิตผลิตภัณฑ์และโครงสร้างขนาดใหญ่ ใช้วัสดุในท้องถิ่นเป็นสารตัวเติม หิน- การใช้มวลรวมราคาถูกนี้ช่วยลดต้นทุนคอนกรีต เนื่องจากมวลรวมและน้ำคิดเป็น 85-90% และซีเมนต์ 10-15% ของมวลคอนกรีต เพื่อลดความหนาแน่นของคอนกรีตและปรับปรุงคุณสมบัติทางความร้อนจึงใช้มวลรวมเทียมและมีรูพรุน

เพื่อควบคุมคุณสมบัติของส่วนผสมคอนกรีตและคอนกรีตได้มีการนำสารเคมีหลายชนิดและส่วนประกอบแร่ธาตุออกฤทธิ์มาใช้ในองค์ประกอบซึ่งจะช่วยเร่งหรือชะลอการตั้งค่าของส่วนผสมคอนกรีตทำให้เป็นพลาสติกและใช้งานได้มากขึ้น เร่งการแข็งตัวของคอนกรีต เพิ่ม ความแข็งแรงและความต้านทานต่อน้ำค้างแข็งและควบคุมการเสียรูปของคอนกรีตที่เกิดขึ้นเมื่อแข็งตัวและหากจำเป็นให้เปลี่ยนคุณสมบัติอื่น ๆ ของคอนกรีต

เป็นเวลานาน โครงสร้างรูพรุนของการเปลี่ยนแปลงคอนกรีต การขึ้นรูปโครงสร้าง และกระบวนการทำลายล้างบางครั้งเกิดขึ้น และผลที่ได้คือการเปลี่ยนแปลงคุณสมบัติของวัสดุ เมื่ออายุของคอนกรีตเพิ่มขึ้น ความแข็งแรง ความหนาแน่น และความต้านทานต่อแรงกระแทกก็จะเพิ่มขึ้น สิ่งแวดล้อม- คุณสมบัติของคอนกรีตนั้นพิจารณาจากองค์ประกอบและคุณภาพของวัสดุเริ่มต้นเท่านั้น แต่ยังขึ้นอยู่กับเทคโนโลยีในการเตรียมและวางส่วนผสมคอนกรีตลงในโครงสร้างและเงื่อนไขของการแข็งตัวของคอนกรีต เราจะคำนึงถึงปัจจัยทั้งหมดเหล่านี้เมื่อออกแบบองค์ประกอบของคอนกรีตหนัก

เทคโนโลยีคอนกรีตประกอบด้วยหลายขั้นตอนหรือขั้นตอนทางเทคโนโลยี: การเตรียมวัตถุดิบ การกำหนดองค์ประกอบของคอนกรีต ขึ้นอยู่กับวัตถุดิบที่ใช้และโครงสร้างและ ข้อกำหนดทางเทคโนโลยีการเติมซีเมนต์ น้ำ มวลรวมและวัสดุอื่น ๆ สำหรับส่วนผสมคอนกรีตชุดเฉพาะ การผสม การขนย้ายส่วนผสมคอนกรีตไปยังสถานที่ติดตั้ง การกรอกแบบฟอร์มและแบบหล่อของโครงสร้างด้วยส่วนผสมคอนกรีต การบดอัด การแข็งตัวในภายหลัง คอนกรีตภายใต้สภาวะปกติ (ที่อุณหภูมิ 20? C และความชื้น 80-100%)

ระบอบการปกครองทางเทคโนโลยีคือชุดของเงื่อนไขที่รับประกันความก้าวหน้าของกระบวนการทางเทคโนโลยีในทิศทางและขนาดที่ต้องการพร้อมผลผลิตสูงสุด ปัจจัยด้านระบบการปกครองที่จำเป็นเพื่อให้แน่ใจว่าทิศทางที่ต้องการของกิจกรรมของยีสต์และผลผลิตสูงสุดมีดังนี้: องค์ประกอบของตัวกลาง; องค์ประกอบของเกลือสารอาหารและปริมาณต่อหน่วยการบริโภคสารอาหาร pH ของสิ่งแวดล้อมและ pH ของการเพาะปลูก อุณหภูมิที่เพิ่มขึ้น ความเข้มข้นของสารอาหารที่ตกค้างในส่วนผสม; เวลาคงอยู่ของตัวกลางในหัวเชื้อ การไหลของอากาศ ปัจจัยกำหนด ประสิทธิภาพสูงสุดหัวเชื้อและเศรษฐกิจกระบวนการ: ปริมาณยีสต์ในหัวเชื้อซึ่งถูกกำหนดโดยการจ่ายของเหลวที่เป็นประโยชน์ในหัวเชื้อในความเข้มข้นในการทำงานของยีสต์ในของเหลว เวลาการเจริญเติบโตของยีสต์ การบริโภคสารรีดิวซ์ (RS) ต่อชั่วโมงซึ่งพิจารณาจากการบริโภคสารอาหารและความเข้มข้นของ RS ในตัวกลาง เวลาที่ตัวกลางยังคงอยู่ในหัวเชื้อ ปัจจัยกลุ่มนี้ยังรวมถึงความเข้มข้นของสารกัมมันตภาพรังสีและเกลือที่ตกค้างดังที่กล่าวข้างต้น และการไหลของอากาศ

องค์ประกอบของสิ่งแวดล้อม

สื่อไฮโดรไลซิสสามประเภทที่ใช้ในอุตสาหกรรมสำหรับการเจริญเติบโตของยีสต์: ไฮโดรไลเสต ภาพนิ่ง และส่วนผสมของภาพนิ่งและไฮโดรไลเสต ทำหน้าที่เป็นแหล่งส่วนประกอบหลักของยีสต์ - คาร์บอน ในกระบวนการของกิจกรรมที่สำคัญ ยีสต์จะดูดซับคาร์บอนจากสารประกอบที่อยู่ในตัวกลางไฮโดรไลซิส เช่น น้ำตาลและกรดอินทรีย์ (ส่วนใหญ่เป็นกรดอะซิติก) ความแตกต่างที่สำคัญระหว่างตัวกลางเหล่านี้คือปริมาณสารอาหารที่มีอยู่และอัตราส่วนของน้ำตาล (SS) และกรดอินทรีย์ ดังนั้นไฮโดรไลเซตจึงมี RS 3.0-3.5% และกรดอินทรีย์เพียง 03-0.45% เท่านั้น ซึ่งคิดเป็นประมาณ 10/ของปริมาณน้ำตาลและกรดทั้งหมดเท่านั้น ภาพนิ่งประกอบด้วย RS 0.6-0.7%, กรดอินทรีย์ประมาณ 0.2% เช่น ส่วนแบ่งในแหล่งคาร์บอนทั้งหมดสำหรับยีสต์สูงถึง 25% ในส่วนผสมของสารละลายนิ่งและไฮโดรไลเสต อัตราส่วนนี้สามารถเปลี่ยนแปลงได้มากขึ้นอยู่กับปริมาณไฮโดรไลเสตที่ถูกเติมลงในสารละลาย องค์ประกอบของน้ำตาลนิ่งและน้ำตาลไฮโดรไลเสตก็แตกต่างกันเช่นกัน ภาพนิ่งประกอบด้วยน้ำตาลเพนโตสเท่านั้น ในไฮโดรไลเซต น้ำตาลประมาณ 20% เป็นเพนโตส และประมาณ 80% เป็นเฮกโซส ในด้านคุณค่าทางโภชนาการ น้ำตาล และกรดอินทรีย์ไม่เท่ากัน เป็นที่ทราบกันดีว่าคุณค่าของแหล่งคาร์บอนที่เป็นสารอาหารสำหรับจุลินทรีย์นั้นขึ้นอยู่กับระดับของการเกิดออกซิเดชันของอะตอมคาร์บอนที่ประกอบเป็นโมเลกุลของสารนี้ จากมุมมองนี้ สารประกอบคาร์บอนทั้งหมดตามคุณค่าทางโภชนาการสามารถจัดเรียงได้ดังนี้ คาร์บอนไดออกไซด์ ซึ่งอะตอมของคาร์บอนถูกออกซิไดซ์อย่างสมบูรณ์ ในทางปฏิบัติแล้วไม่สามารถเป็นแหล่งพลังงานสำหรับจุลินทรีย์ได้ ใช้เหมือน. วัสดุก่อสร้างจุลินทรีย์สามารถทำได้เมื่อมีแหล่งพลังงานอื่นเท่านั้น (เช่น การสังเคราะห์ด้วยแสง) กรดอินทรีย์ที่มีคาร์บอกซิล โดยที่ 3 วาเลนซ์จะอิ่มตัวด้วยออกซิเจน และมีเพียง 1 วาเลนซ์เท่านั้นที่ยังสามารถออกซิไดซ์ได้ คุณค่าทางโภชนาการของกรดขึ้นอยู่กับอนุมูล จุลินทรีย์ไม่ได้ใช้กรดเช่นฟอร์มิกและออกซาลิก

ยีสต์ใช้กรดอะซิติก แต่ผลผลิตชีวมวลต่ำกว่าเมื่อใช้น้ำตาล น้ำตาลที่มีอะตอมคาร์บอนกึ่งออกซิไดซ์ซึ่งเป็นส่วนหนึ่งของหมู่ -CH 2 OH, -CHOH-, =SON- อะตอมดังกล่าวเป็นวิธีที่ง่ายที่สุดในการเปลี่ยนแปลงรีดอกซ์ ดังนั้นสารที่มีอยู่จึงมีคุณค่าทางโภชนาการสูงสำหรับยีสต์ ตามข้อมูลวรรณกรรมผลผลิตของชีวมวล (แห้งสนิท) จากน้ำตาลสามารถสูงถึง 57-80% นอกจากน้ำตาลแล้ว ยังรวมถึงสารอื่นๆ ที่มีกลุ่มแอลกอฮอล์ด้วย เช่น กลีเซอรีน แมนนิทอล ทาร์ทาริก กรดซิตริก เป็นต้น สารประกอบที่มี จำนวนมากกลุ่มเมทิล (-CH 3 และเมทิลีน (-CH 2 -) เช่น ไฮโดรคาร์บอน (ชุดก๊าซและพาราฟิน) กรดไขมันที่สูงขึ้นซึ่งสามารถใช้เป็นแหล่งคาร์บอนสำหรับจุลินทรีย์และโดยเฉพาะสำหรับยีสต์ ผลผลิตของชีวมวลจากพวกเขา มากกว่า 100% อย่างไรก็ตาม การบริโภคเป็นเรื่องยากเนื่องจากสารเหล่านี้ละลายในน้ำได้ไม่ดี และยิ่งไปกว่านั้น พวกเขาไม่สามารถมีส่วนร่วมในปฏิกิริยาภายในเซลล์ได้หากไม่มีการเกิดออกซิเดชันบางส่วนเบื้องต้น เกิดขึ้นในสองขั้นตอน: ขั้นแรกพวกมันจะถูกออกซิไดซ์แล้วจากนั้นเซลล์ก็ใช้ผลิตภัณฑ์กึ่งออกซิไดซ์แล้ว น้ำตาลในกรดอินทรีย์ก็ไม่เท่ากันในแง่ที่ว่าค่า pH (ความเป็นกรดที่ใช้งานอยู่) เป็นผลมาจากการใช้ยีสต์ ของสื่อมีการเปลี่ยนแปลงที่แตกต่างกันเมื่อใช้น้ำตาลร่วมกับแอมโมเนียมซัลเฟตเป็นแหล่งของไนโตรเจน สภาพแวดล้อมที่เป็นกรดอย่างรุนแรงเกิดขึ้นเมื่อแปรรูปน้ำตาลด้วยน้ำแอมโมเนีย สภาพแวดล้อมจะยังคงเป็นกลาง เมื่อยีสต์ใช้กรดอะซิติกร่วมกับ แหล่งไนโตรเจนใดๆ (แอมโมเนียมซัลเฟต น้ำแอมโมเนีย) อาหารเลี้ยงเชื้อ (บด) จะถูกทำให้เป็นด่าง ไฮโดรไลเสตในสารละลายมีความแตกต่างกันในปริมาณที่แตกต่างกันของสิ่งเจือปนที่เป็นอันตรายและเป็นประโยชน์ Barda เป็นสภาพแวดล้อมที่อ่อนโยนและสมบูรณ์ยิ่งขึ้น สิ่งนี้อธิบายได้จากข้อเท็จจริงที่ว่า Stillage ได้ผ่านการประชุมเชิงปฏิบัติการทางชีววิทยาแห่งหนึ่งแล้ว - ร้านขายเครื่องดื่มแอลกอฮอล์ ซึ่งสิ่งสกปรกที่เป็นอันตรายของไฮโดรไลเสตบางส่วนถูกดูดซับโดยยีสต์แอลกอฮอล์ บางส่วนถูกทำลาย และบางส่วนระเหยไปเมื่อแอลกอฮอล์ถูกกลั่นใน คอลัมน์บด นอกจากนี้เนื่องจากการเผาผลาญของยีสต์ที่มีส่วนผสมของแอลกอฮอล์ Stillage จึงมีสารกระตุ้นทางชีวภาพจำนวนมาก ไฮโดรไลเสตแทบไม่มีอยู่เลย ในแง่ของน้ำตาล ภาพนิ่งประกอบด้วยองค์ประกอบย่อยมากกว่าอย่างมีนัยสำคัญ เนื่องจากปริมาณองค์ประกอบที่ถ่ายโอนจากไม้ไปยังตัวกลางเหล่านี้เท่ากัน ปริมาณน้ำตาลในภาพนิ่งจะน้อยกว่าในไฮโดรไลเสต 5-6 เท่า คุณลักษณะทั้งหมดที่ระบุไว้ในสภาพแวดล้อมเหล่านี้มี คุ้มค่ามากเมื่อปลูกยีสต์และควรนำมาพิจารณาเมื่อจัดทำระบอบการปกครอง ดังนั้นการเลือกแหล่งไนโตรเจนปริมาณของแร่ธาตุการเลือกสายพันธุ์ของยีสต์ (ยีสต์ทั้งหมดสามารถเติบโตได้บนนิ่งบนไฮโดรไลเสตโดยไม่ต้องเติม biostimulants - ยีสต์ autoauxotrophic ของประเภท Capadida scottii เท่านั้นซึ่งสังเคราะห์ไบออสเองจาก สารอนินทรีย์) และการเลือกวิธีการเพาะปลูกขึ้นอยู่กับชนิดของอาหาร (ขึ้นอยู่กับปริมาณน้ำตาลในอาหาร) และปัจจัยอื่น ๆ

ภาษารัสเซีย

ภาษาอังกฤษ

อาหรับ เยอรมัน อังกฤษ สเปน ฝรั่งเศส ฮิบรู อิตาลี ญี่ปุ่น ดัตช์ โปแลนด์ โปรตุเกส โรมาเนีย รัสเซีย ตุรกี

"> ลิงค์นี้จะเปิดขึ้นในแท็บใหม่"> ลิงค์นี้จะเปิดขึ้นในแท็บใหม่">

ตามคำขอของคุณ ตัวอย่างเหล่านี้อาจมีภาษาหยาบคาย

ตามคำขอของคุณ ตัวอย่างเหล่านี้อาจมีภาษาพูด

คำแปลของ "โหมดเทคโนโลยี" เป็นภาษาจีน

คำแปลอื่นๆ

ที่ให้ไว้ โหมดเทคโนโลยีการรักษาความร้อนและความชื้นด้วยเครื่องทำความร้อนแบบโรเตอร์ตามหลักอากาศพลศาสตร์

ที่ โหมดเทคโนโลยีการบำบัดความร้อนและความชื้นโดยใช้เครื่องทำความร้อนแบบวงแหวนตามหลักอากาศพลศาสตร์

เสนอโหมดเทคโนโลยีของการบำบัดความร้อนและความชื้นโดยใช้เครื่องทำความร้อนแบบวงแหวน">

ชุดที่เหมาะสมที่สุด โหมดเทคโนโลยีการได้รับสารแขวนลอยที่มีความเข้มข้นสูงโดยอาศัยกากตะกอนจากโรงงานแปรรูปถ่านหิน และแสดงให้เห็นความเป็นไปได้ที่จะใช้เป็นพาหะพลังงานสำรอง

ที่สุด โหมดการผลิตพบความเป็นไปได้ในการใช้กากตะกอนจากการกลั่นถ่านหินที่มีความเข้มข้นสูงเป็นแหล่งพลังงานรีไซเคิล

พบโหมดการผลิตแล้วและมีความเป็นไปได้ในการใช้กากตะกอนจากการกลั่นถ่านหินที่มีความเข้มข้นสูงตามที่แสดงแหล่งพลังงานรีไซเคิล">

เสนอตัวอย่าง

ผลลัพธ์อื่นๆ

SFD เป็นวัตถุดิบสำหรับการผลิตน้ำมันเบนซินและน้ำมันดีเซล ค่าอุณหภูมิการแยกจะถูกเลือกจากช่วงอุณหภูมิ 300-380 0C ชุดนี้ โหมดเทคโนโลยีกระบวนการ.

การผลิตตั้งแต่ 80% ขึ้นไป (ของน้ำหนักสต๊อกอาหารสัตว์) LD ขึ้นอยู่กับคุณสมบัติทางกายภาพและเคมีของ คลังสินค้า .

ผลลัพธ์ที่ได้คือความน่าเชื่อถือที่เพิ่มขึ้น การทำงานที่ปลอดภัยอันตราย เทคโนโลยีกระบวนการโดยป้องกันความเป็นไปได้ในการแปล เทคโนโลยีดำเนินการใน โหมดด้วยความสำเร็จของค่าพารามิเตอร์ที่ยอมรับไม่ได้ซึ่งกำหนดอันตราย เทคโนโลยีกระบวนการ โดยมีระยะเวลา 8 ชั่วโมงในการควบคุมการก่อวินาศกรรม เทคโนโลยีกระบวนการ.

สิ่งประดิษฐ์ดังกล่าวช่วยเพิ่มความน่าเชื่อถือในการดำเนินงานของสิ่งที่เป็นอันตรายต่อสิ่งแวดล้อม การผลิตกระบวนการป้องกันโดยความเป็นไปได้ในการแปลดังกล่าว การผลิตกระบวนการใน โหมด การผลิต ซึ่งถูกโค่นล้มการควบคุมมัน

กระบวนการผลิตที่ขัดขวางโดยความเป็นไปได้ในการแปลดังกล่าว การผลิตกระบวนการใน โหมดทำให้สามารถบรรลุค่าพารามิเตอร์ที่ยอมรับไม่ได้ซึ่งเป็นตัวกำหนด การผลิตอันตรายต่อกระบวนการทำงานเป็นเวลา 8 ชั่วโมงของ ซึ่งถูกโค่นล้มควบคุมมัน">

กฎหมายจะต้องรับประกันความปลอดภัยทางกฎหมาย สามารถคาดเดาได้ และเท่าเทียมกัน เทคโนโลยีและเชิงพาณิชย์ โหมดและอุปสรรคในการเข้าถึงและการใช้พาณิชย์อิเล็กทรอนิกส์และการพัฒนาอย่างเสรีจะถูกขจัดออกไป

การออกกฎหมายควรมุ่งเป้าไปที่การให้ความมั่นคงทางกฎหมายและการคาดการณ์ได้ และ เทคโนโลยีและเชิงพาณิชย์ ความเป็นกลางตลอดจนขจัดอุปสรรคในการเข้าถึงและใช้งานอีคอมเมิร์ซและการเคลื่อนย้ายอย่างเสรีของอีคอมเมิร์ซ

เทคโนโลยีและการพาณิชย์ ความเป็นกลางรวมถึงการขจัดอุปสรรคในการเข้าถึงและใช้งานอีคอมเมิร์ซ และการเคลื่อนย้ายอย่างเสรีของอีคอมเมิร์ซ">

ผู้หญิง ไม่บ่อยนักมากกว่าที่ผู้ชายใช้ เทคโนโลยีความสำเร็จในกิจกรรมทางธุรกิจของคุณ

มีโอกาสน้อยกว่าผู้ชายที่จะก้าวไปข้างหน้า เทคโนโลยีการพัฒนาที่ดำเนินธุรกิจของตน">

ดังนั้นผลิตภัณฑ์เหล่านี้โดยอาศัยอำนาจของตน เทคโนโลยีอิทธิพลของตัวละคร โหมด การค้าระหว่างประเทศและเปลี่ยนมัน

ลักษณะทางเทคโนโลยีของผลิตภัณฑ์มีผลกระทบและเปลี่ยนแปลงการค้าระหว่างประเทศ ระบอบการปกครอง.">

รักษาการทั่วโลก โหมดขัดขวางการใช้เทคโนโลยีเพื่อการพัฒนาโดยบ่อนทำลายสิทธิของทุกคนในการแบ่งปันผลประโยชน์ เทคโนโลยีความคืบหน้า.

ระบอบการปกครองที่มีอยู่ได้ยับยั้งการใช้เทคโนโลยีเพื่อการพัฒนาโดยขัดขวางสิทธิของทุกคนในการแบ่งปันผลประโยชน์ของ เทคโนโลยีความก้าวหน้า">

โหมดสิทธิในการปกครองของ WTO ทรัพย์สินทางปัญญาอาจเป็นอุปสรรคต่อการพัฒนา เทคโนโลยีศักยภาพของประเทศและเพิ่มต้นทุนวัตถุดิบ กระบวนการผลิตทรัพยากรที่ใช้เทคโนโลยีเข้มข้น

องค์การการค้าโลก ระบอบการปกครองของสิทธิในทรัพย์สินทางปัญญาอาจจำกัดการพัฒนาของประเทศได้ เทคโนโลยีความสามารถและเพิ่มต้นทุนของปัจจัยการผลิตที่ใช้เทคโนโลยีเข้มข้นในกระบวนการผลิต

ระบอบการปกครองของสิทธิในทรัพย์สินทางปัญญาอาจจำกัดการพัฒนาของประเทศ เทคโนโลยีความสามารถและเพิ่มต้นทุนของปัจจัยการผลิตที่ใช้เทคโนโลยีเข้มข้นในกระบวนการผลิต">

โหมดอาจแนะนำให้ใช้ระบบ IPR ที่แข็งแกร่งเพื่อแยกความแตกต่างขึ้นอยู่กับระดับทางเศรษฐกิจและ เทคโนโลยีการพัฒนา.

ก็สามารถให้สิทธิพิเศษได้ โหมดสำหรับการประกวดราคาที่ส่งผลให้ความต้องการในท้องถิ่นเพิ่มขึ้น เทคโนโลยีนวัตกรรมหรือการวิจัยและพัฒนา

อาจได้รับการปฏิบัติต่อการประมูลที่มีส่วนทำให้เกิดความต้องการในท้องถิ่น เทคโนโลยีการปรับปรุงหรือ R&D">

ตามเป้าหมายนี้ สหภาพยุโรปเชื่ออย่างนั้น โหมดการตรวจสอบอนุสัญญาว่าด้วยอาวุธเคมีจะต้องคำนึงถึงหลักวิทยาศาสตร์ใหม่ เทคโนโลยีและความก้าวหน้าทางอุตสาหกรรมในด้านเคมี

ด้วยเหตุนี้สหภาพยุโรปจึงพิจารณาว่าการตรวจสอบ ระบอบการปกครองของอนุสัญญาว่าด้วยอาวุธเคมีจะต้องคำนึงถึงวิทยาศาสตร์ใหม่ เทคโนโลยีและการพัฒนาอุตสาหกรรมในสาขาเคมี

ระบอบอนุสัญญาว่าด้วยอาวุธเคมีจะต้องคำนึงถึงวิทยาศาสตร์ใหม่ เทคโนโลยีและการพัฒนาอุตสาหกรรมในสาขาเคมี">

ระหว่างประเทศ โหมดในด้านนี้จะต้องได้รับการปรับปรุงอย่างต่อเนื่องโดยคำนึงถึงสิ่งใหม่ๆ เทคโนโลยีและความสำเร็จทางเศรษฐกิจและสังคมและสอดคล้องกับหลักการความรับผิดชอบร่วมกันแต่มีความแตกต่างกัน

ระดับนานาชาติ ระบอบการปกครองในเรื่องนี้ควรพัฒนาอย่างต่อเนื่องเพื่อตอบสนอง เทคโนโลยีและการพัฒนาทางเศรษฐกิจและสังคมและบนพื้นฐานของความรับผิดชอบร่วมกันแต่มีความแตกต่าง

ระบอบการปกครองในเรื่องนี้ควรมีการพัฒนาอย่างต่อเนื่องเพื่อตอบสนอง เทคโนโลยีและการพัฒนาทางเศรษฐกิจและสังคม และบนพื้นฐานของความรับผิดชอบร่วมกันแต่มีความแตกต่าง">

อ่อนแอ โหมด IPR ถูกใช้เป็นเครื่องมือในการเข้าถึงเทคโนโลยีจากต่างประเทศ และพัฒนาผ่านวิธีการวิศวกรรมย้อนกลับ ดังนั้นจึงขยายในประเทศ เทคโนโลยีศักยภาพ.

สิ่งล่อใจดังกล่าวมีอยู่จริง มันส่งผลกระทบต่อรัฐต่าง ๆ และสิ่งล่อใจนี้และสิ่งเหล่านี้ไม่ทางใดก็ทางหนึ่ง เทคโนโลยีโอกาสที่อาจถูกมองว่าเป็นการบ่อนทำลายโดยชอบด้วยกฎหมาย โหมดการไม่แพร่ขยาย

การล่อลวงนั้นมีอยู่ มันกำลังส่งผลกระทบต่อรัฐต่างๆ และไม่ทางใดก็ทางหนึ่งต่อมันและสิ่งเหล่านี้ เทคโนโลยีการพัฒนา - ซึ่งในแง่หนึ่งถือได้ว่าถูกต้องตามกฎหมาย - ทำลายการไม่แพร่ขยาย ระบอบการปกครอง .

การพัฒนาทางเทคโนโลยี - ซึ่งในแง่หนึ่งถือได้ว่าถูกต้องตามกฎหมาย - ทำลายการไม่แพร่ขยายออกไป ระบอบการปกครอง.">

อย่างไรก็ตาม นอกเหนือจากพันธกรณีทั่วไปของรัฐที่จะบังคับใช้กฎโดยสุจริตซึ่งนำมาใช้บนพื้นฐานอธิปไตยแล้ว โหมดตรวจสอบตาม เทคโนโลยีความสำเร็จจะทำให้สามารถตรวจพบการละเมิดสัญญาได้ไม่ช้าก็เร็ว

อย่างไรก็ตาม นอกเหนือจากความมุ่งมั่นทั่วไปของรัฐในการดำเนินการโดยสุจริตในการใช้กฎเกณฑ์ที่ยอมรับในลักษณะอธิปไตย การพิสูจน์ยืนยัน ระบอบการปกครองที่ได้รับประโยชน์จากการพัฒนาของ เทคโนโลยีวันหนึ่งจะตรวจพบการละเมิดสนธิสัญญา

ระบอบการปกครองที่ได้รับประโยชน์จากการพัฒนาของ เทคโนโลยีสักวันหนึ่งจะตรวจพบการละเมิดสนธิสัญญา">

โดยเฉพาะ IAEA จะต้องสร้างความน่าเชื่อถือและความยืดหยุ่น โหมดการรับประกันโดยคำนึงถึงข้อมูลทั้งหมดที่มีสำหรับผู้ตรวจสอบโดยอิงจากการปรับตัวระหว่างประเทศ เทคโนโลยีพื้นฐานสำหรับการสร้างการป้องกันที่ดีขึ้น

การติดตั้งของ Klaus (รูปที่ 7.2)

| ชื่อ | ตัวบ่งชี้ |

| อุณหภูมิในเตาปฏิกรณ์ 0 C: | |

| การเผาไหม้ | |

| ก๊าซที่ทางออก | |

| อุณหภูมิของก๊าซในคอนเดนเซอร์หมายเลข 1, 0 C: | |

| ที่ทางเข้า | |

| ที่ทางออก | |

| อุณหภูมิของแก๊สในตัวแปลงตัวแรก 0 C: | |

| ที่ทางเข้า | |

| ที่ทางออก | |

| อุณหภูมิของก๊าซในคอนเดนเซอร์หมายเลข 2, 0 C: | |

| ที่ทางเข้า | |

| ที่ทางออก | |

| อุณหภูมิของก๊าซในคอนเวอร์เตอร์ที่สอง 0 C: | |

| ที่ทางเข้า | |

| ที่ทางออก | |

| อุณหภูมิของก๊าซในคอนเดนเซอร์หมายเลข 3, 0 C: | |

| ที่ทางเข้า | |

| ที่ทางออก | |

| ความดันของระบบ, MPa | 0,02-0,03 |

| เศษส่วนโมลของ H 2 S, %: | |

| ในก๊าซกรดเดิม | 59,4 |

| ในก๊าซหลังจากตัวแปลงตัวที่สอง | 0,9 |

| โมลเศษส่วนของกำมะถันในก๊าซไอเสีย, % | 0,068 |

| การกู้คืนซัลเฟอร์ในกระบวนการ % |

กำมะถันยังคงถูกดูดซับบนตัวเร่งปฏิกิริยาในรูปของเหลว ดังนั้นจึงเปลี่ยนสมดุลของปฏิกิริยาเพื่อเปลี่ยน H 2 S และ SO 2 ให้เป็นกำมะถันโดยสมบูรณ์

แผนภาพการไหลแบบแผนผังของกระบวนการซัลฟรินแสดงไว้ในรูปที่ 7.3. การติดตั้งประกอบด้วยเครื่องปฏิกรณ์สองหรือสามเครื่องตามรูปแบบการดูดซับ

หลังจากผ่าน Catalyst Bed แล้ว ก๊าซไอเสียจะถูกเผาไหม้ ตัวเร่งปฏิกิริยาที่อิ่มตัวด้วยกำมะถันที่ถูกดูดซับจะถูกสร้างใหม่เป็นระยะด้วยก๊าซร้อนในวงจรปิด ในการควบแน่นกำมะถัน ก๊าซรีเจนเนอเรชั่นจะถูกทำให้เย็นลงและกลับสู่วงจรการรีเจนเนอเรชั่นโดยใช้เครื่องเป่าลม

หลังจากกระบวนการนี้ ความเข้มข้นของ H 2 S และ SO 2 ในก๊าซไอเสียคือ 0.20-0.25% เพื่อลดความเข้มข้นนี้ลงเหลือ 0.02-0.05% จึงมีการพัฒนาตัวเร่งปฏิกิริยาใหม่

กระบวนการ Clauspoll 1500 ซึ่งพัฒนาโดยสถาบันปิโตรเลียมแห่งฝรั่งเศส มีพื้นฐานมาจากการบำบัดก๊าซเสียด้วยโพลีเอทิลีนไกลคอล (PEG-400) ที่หมุนเวียนหมุนเวียนซึ่งมีตัวเร่งปฏิกิริยาที่ละลาย (โพแทสเซียมหรือโซเดียมเบนโซเอต) ในคอลัมน์บรรจุที่อุณหภูมิสูงกว่า จุดหลอมเหลวของกำมะถัน - 125-130 0 C กำมะถันที่เกิดขึ้นในกระบวนการจะถูกแยกออกจากตัวทำละลายในรูปแบบหลอมเหลว กระบวนการนี้จำเป็นต้องรักษาอัตราส่วน H 2 S:SO 2 ในก๊าซแปรรูปให้เท่ากับ 2:1; COS และ CS 2 ยังคงไม่ถูกแปลง

ระดับการเปลี่ยนแปลงของไฮโดรเจนซัลไฟด์และซัลเฟอร์ไดออกไซด์สูงถึง 80% ซึ่งสอดคล้องกับความลึกรวมของการสกัดซัลเฟอร์สูงถึง 98.5% ปริมาณ SO 2 ในก๊าซหลังการเผาไหม้หลังการเผาไหม้คือ 0.15%

7.5.2. กระบวนการขึ้นอยู่กับการแปลงสารประกอบซัลเฟอร์

ให้เป็นองค์ประกอบเดียว

กระบวนการเหล่านี้แบ่งออกเป็นกระบวนการออกซิเดชั่นและกระบวนการรีดักชัน

พื้นฐานของวิธีการทำให้บริสุทธิ์ก๊าซไอเสียออกซิเดชันของ Claus คือการเผาไหม้สารประกอบซัลเฟอร์ไปเป็นซัลเฟอร์ไดออกไซด์และการสกัดและเปลี่ยนเป็นกำมะถันหรืออื่น ๆ ในภายหลัง ผลิตภัณฑ์เคมี- ในกระบวนการเหล่านี้ กระบวนการ Wellman-Lord (Wellmann-Lord, USA) ค่อนข้างแพร่หลายในทางปฏิบัติทั่วโลก

สาระสำคัญของกระบวนการคือการเผาไหม้ของสารประกอบซัลเฟอร์ไปเป็นซัลเฟอร์ไดออกไซด์ตามด้วยการดูดซับด้วยสารละลายโซเดียมซัลไฟต์ จากนั้นไบซัลไฟต์ที่ได้จะถูกสร้างขึ้นใหม่ หลังจากแยกน้ำในคอนเดนเซอร์แล้ว ซัลเฟอร์ไดออกไซด์เข้มข้นจะถูกรีไซเคิลไปยังหน่วย Claus

ระดับการฟื้นตัวของกำมะถันรวมอยู่ที่ 99.9-99.95%

กระบวนการรีดิวซ์จะขึ้นอยู่กับการลดตัวเร่งปฏิกิริยาของสารประกอบซัลเฟอร์ทั้งหมดไปเป็นไฮโดรเจนซัลไฟด์ และแตกต่างกันไปในวิธีการสกัดและการประมวลผลในภายหลังเป็นหลัก

ในกระบวนการประเภทนี้ กระบวนการที่แพร่หลายที่สุดคือกระบวนการ SCOT (ตัวอักษรเริ่มต้น “Shell Claus Offgas Treatment”) พัฒนาโดย Shell Development (เนเธอร์แลนด์) (รูปที่ 7.4) ก๊าซไอเสียของการติดตั้ง Claus ผสมกับผลิตภัณฑ์จากการเผาไหม้มีเทนที่ไม่สมบูรณ์ (H 2 + CO) และที่อุณหภูมิ 300 0 C เข้าสู่เครื่องปฏิกรณ์ไฮโดรจิเนชันที่เต็มไปด้วยตัวเร่งปฏิกิริยาอะลูมิเนียมโคบอลต์โมลิบดีนัม ผลิตภัณฑ์ไฮโดรจิเนชันจะถูกทำให้เย็นลงในหม้อต้มเพื่อการฟื้นฟู จากนั้นในคอลัมน์ Quench ซึ่งน้ำที่ควบแน่นจะถูกแยกออกจากกันพร้อมๆ กัน ต่อไป ในส่วนการดูดซึม H 2 S จะถูกสกัดจากก๊าซโดยใช้วิธีการดูดซับแบบเลือกสรร ซึ่งจะถูกรีไซเคิลไปยังสถานที่ปฏิบัติงานนอกชายฝั่งของ Claus

ไฮโดรเจนซัลไฟด์ 0.001-0.050% ยังคงอยู่ในก๊าซบริสุทธิ์ ซึ่งสอดคล้องกับระดับการสกัด H 2 S ทั้งหมด 99.8-99.9% ไดไอโซโพรพาโนลามีน, เมทิลไดเอทาโนลามีน และเอมีนอื่น ๆ ถูกใช้เป็นตัวดูดซับ

บทที่ 8

การประมวลผลเศษส่วนแบบกว้าง

ไฮโดรคาร์บอนเบา

ไฮโดรคาร์บอนเบา (NGL) ในปริมาณมากได้มาจากการแยกก๊าซธรรมชาติและก๊าซปิโตรเลียมโดยใช้วิธีการต่างๆ (ดูบทที่ 6) เช่นเดียวกับการทำให้ก๊าซคอนเดนเสทมีความเสถียร (ดูบทที่ 9) องค์ประกอบประกอบด้วยอีเทน (2-8%) โพรเพน (10-15%) ไอโซบิวเทน (8-18%) บิวเทนปกติ (20-40%) และไฮโดรคาร์บอน C 5+ (11-25%) รวมถึง สิ่งเจือปนของสารประกอบซัลเฟอร์ รวมถึงเมอร์แคปแทนและไฮโดรเจนซัลไฟด์ NGL ได้รับการประมวลผลและแยกออกเป็นเศษส่วนแคบที่มีค่ามากกว่าและไฮโดรคาร์บอนแต่ละตัวในหน่วยแยกก๊าซพิเศษ (GFC) ซึ่งเป็นส่วนหนึ่งของโรงกลั่นก๊าซหรือน้ำมัน

8.1. ตัวเลือกการรีไซเคิล

ไฮโดรคาร์บอนเบาส่วนใหญ่รวมทั้งหัวสำหรับทำให้ก๊าซคอนเดนเสทคงตัวถูกแบ่งออกเป็นโรงงานแปรรูปก๊าซตามสี่ตัวเลือกหลัก:

ก) สำหรับการผลิตก๊าซเบนซินที่เสถียร (ไฮโดรคาร์บอน C 5+) และก๊าซเชื้อเพลิง (ไฮโดรคาร์บอน C 1 - C 4)

b) สำหรับการผลิตก๊าซเบนซินที่เสถียร (C 5+ ไฮโดรคาร์บอน) ก๊าซเชื้อเพลิง (C 1 - C 2 ไฮโดรคาร์บอน) และเศษโพรเพน - บิวเทนเหลว

c) สำหรับการผลิตแก๊สโซลีนที่เสถียร (C 5+ ไฮโดรคาร์บอน) ก๊าซเชื้อเพลิง (มีเทนที่มีสิ่งเจือปนจากอีเทน) และไฮโดรคาร์บอนแต่ละตัว (อีเทน, โพรเพน, ไอโซบิวเทน, บิวเทนธรรมดา ฯลฯ );

d) สำหรับการผลิตไฮโดรคาร์บอนแต่ละชนิดและของผสม (เมื่อแปรรูปของเหลวก๊าซธรรมชาติที่ไม่มี C 5+)

อีเทน (เศษอีเทน) ใช้เป็นวัตถุดิบสำหรับไพโรไลซิส เป็นสารทำความเย็นในการติดตั้งที่ซับซ้อนทางวิทยาศาสตร์และเทคโนโลยี การทำให้ก๊าซเหลว การแยกน้ำมัน การแยกพาราไซลีน เป็นต้น

เศษโพรเพน (โพรเพนทางเทคนิค) ใช้เป็นวัตถุดิบสำหรับไพโรไลซิส เชื้อเพลิงของเทศบาลและรถยนต์ และเป็นสารทำความเย็นสำหรับ การติดตั้งทางเทคโนโลยีการแปรรูปน้ำมันและก๊าซตัวทำละลาย

ส่วนของไอโซบิวเทนเป็นวัตถุดิบสำหรับโรงงานอัลคิเลชั่นและการผลิตยางสังเคราะห์

ส่วนของบิวเทนใช้ในการผลิตบิวทาไดอีน-1,3 เพื่อเป็นเชื้อเพลิงของเทศบาลและเป็นสารเติมแต่ง เครื่องยนต์เบนซินเพื่อเพิ่มความดันไออิ่มตัว

เศษส่วนไอโซเพนเทนทำหน้าที่เป็นวัตถุดิบสำหรับการผลิตยางไอโซพรีนและเป็นส่วนประกอบของน้ำมันเบนซินที่มีค่าออกเทนสูง

เศษส่วนเพนเทนเป็นวัตถุดิบสำหรับกระบวนการไอโซเมอไรเซชัน ไพโรไลซิส และการผลิตอะมิลแอลกอฮอล์

เมื่อใช้เศษส่วนของไฮโดรคาร์บอนเบาเหล่านี้เป็นวัตถุดิบสำหรับปิโตรเคมี เนื้อหาของส่วนประกอบหลักในนั้นจะต้องมีอย่างน้อย 96-98%

8.2. พื้นฐานโดยย่อเทคโนโลยีในการทำให้ไฮโดรคาร์บอนเบาจำนวนมากจากสารประกอบกำมะถัน

ความเข้มข้นของสารประกอบซัลเฟอร์ (ไฮโดรเจนซัลไฟด์ เมอร์แคปแทน คาร์บอนไดซัลไฟด์ ฯลฯ) ในก๊าซเหลวและของเหลวของก๊าซธรรมชาติที่ได้จากการแยกก๊าซซัลเฟอร์ไดออกไซด์และทำให้ก๊าซคอนเดนเสทของก๊าซซัลเฟอร์ไดออกไซด์คงตัวมักจะสูงกว่าระดับที่อนุญาตซึ่งกำหนดโดย GOST ที่เกี่ยวข้อง

เพื่อให้ได้ก๊าซเหลวที่ตรงตามข้อกำหนดของ GOST พวกมันจะถูกทำให้บริสุทธิ์จากสารประกอบซัลเฟอร์ด้วยสารละลายโซเดียมไฮดรอกไซด์ในน้ำ 10%

การทำให้บริสุทธิ์จากไฮโดรเจนซัลไฟด์และเมอร์แคปแทน (ไทออล) ด้วยสารละลาย NaOH จะดำเนินการตามปฏิกิริยาต่อไปนี้:

H 2 S + 2NaOH → นา 2 S + 2H 2 O

H2S + Na2S →2NaHS (8.1)

RSH + NaOH → RSNa + H 2 O

ในกรณีนี้ ก๊าซคาร์บอนไดออกไซด์จะถูกแยกออกจากก๊าซด้วยเนื่องจากปฏิกิริยาต่อไปนี้:

CO 2 + NaOH → NaHCO 3 + H 2 O

NaHCO 3 + NaOH → นา 2 CO 3 + H 2 O (8.2)

แผนภาพเทคโนโลยีของการติดตั้งเพื่อกรองก๊าซเหลวจากสารประกอบกำมะถันประกอบด้วยสี่ขั้นตอนที่เชื่อมต่อกันเป็นอนุกรม (รูปที่ 8.1) ในขั้นแรก ไฮโดรเจนซัลไฟด์ คาร์บอนไดซัลไฟด์ และคาร์บอนซัลไฟด์ถูกสกัดเป็นส่วนใหญ่จากวัตถุดิบเนื่องจากมีการออกฤทธิ์มากกว่าเมื่อเปรียบเทียบกับเมอร์แคปแทน โหมดเทคโนโลยีของระยะแรก (คอนแทคเตอร์ 1) มีดังนี้: ความดัน - 1.9-2.5 MPa (พิจารณาจากความจำเป็นในการรักษาก๊าซให้อยู่ในสถานะเป็นของเหลว) อุณหภูมิ - 50 0 C ในขั้นตอนที่สองและสาม (อุณหภูมิ - 35 0 C) เมอร์แคปแตนถูกเอาออก ในขั้นตอนที่สี่ ก๊าซเหลวจะถูกล้างด้วยน้ำเพื่อกำจัด NaOH ที่เหลือ สารละลาย NaOH อิ่มตัวจากขั้นตอนที่หนึ่งและสองถูกส่งมาเพื่อการฟื้นฟูโดยการให้ความร้อนโดยใช้กรดไฮโดรคลอริก การติดตั้งทำให้ก๊าซเหลวบริสุทธิ์จากไฮโดรเจนซัลไฟด์และเมอร์แคปแทนได้สูงถึง 98 และ 96% ตามลำดับ

หลังจากทำความสะอาดจากสารประกอบซัลเฟอร์ ก๊าซเหลวจะถูกส่งไปยังหน่วยทำแห้งแบบดูดซับ

สำหรับการกำจัดเมอร์แคปแทนเกือบทั้งหมดออกจากก๊าซเหลวและของเหลวของก๊าซธรรมชาติ ดีเมอร์แคปแทนไนซ์จะถูกใช้กับตัวเร่งปฏิกิริยาที่มี

สารประกอบคีเลตของโลหะกลุ่ม VI ในสารละลายโซเดียมไฮดรอกไซด์ (กระบวนการ Merox) เมอร์แคปแทนจะถูกแปลงเป็นไดซัลไฟด์โดยตัวเร่งปฏิกิริยาออกซิเดชันในตัวกลางที่เป็นด่างโดยขึ้นอยู่กับปฏิกิริยา:

RSH + NaOH®RSNa + H 2 O

2RSNa + 0.5О 2 + H 2 O ® RSSR + 2NаОН (8.3)

แผนภาพการไหลของกระบวนการ Merox แสดงในรูปที่ 1 8.2. ล้างวัตถุดิบด้วยสารละลายอัลคาไลในคอลัมน์ 1 เพื่อกำจัดไฮโดรเจนซัลไฟด์และกรดอินทรีย์เพื่อยืดอายุการใช้งานของตัวเร่งปฏิกิริยา จากนั้นเข้าสู่เครื่องสกัด 2 โดยที่เมอร์แคปแทนจะถูกสกัดด้วยสารละลายตัวเร่งปฏิกิริยา สารละลาย Merox จากเครื่องสกัด 2 จะถูกป้อนเข้าไปในเครื่องปฏิกรณ์ 4 โดยที่ตัวเร่งปฏิกิริยาออกซิเดชันของเมอร์แคปแทนไปเป็นไดซัลไฟด์โดยออกซิเจนในบรรยากาศเกิดขึ้นพร้อมกับการสร้างตัวเร่งปฏิกิริยาใหม่พร้อมกัน ของผสมจากเครื่องปฏิกรณ์ 4 ผ่านตัวแยก 5 และ 6 เพื่อแยกอากาศส่วนเกินและไดซัลไฟด์ หลังจากนั้นสารละลาย Merox ที่สร้างใหม่จะถูกส่งกลับไปยังเครื่องปฏิกรณ์ 2

วัตถุดิบที่ถูกทำให้บริสุทธิ์จากเมอร์แคปแทน จะถูกเอาออกจากการติดตั้งหลังจากที่สารละลายอัลคาไลตกตะกอนจากมันในถังตกตะกอน 3

8.3. การแยกสารไฮโดรคาร์บอนเบาในปริมาณมาก

เพื่อแยกส่วนผสมของก๊าซออกเป็นส่วนประกอบแต่ละส่วนหรือเศษส่วนของไฮโดรคาร์บอน วิธีการแก้ไขได้แพร่หลายในทางปฏิบัติทางอุตสาหกรรม

การแก้ไขเป็นกระบวนการแพร่เพื่อแยกส่วนประกอบที่มีจุดเดือดต่างกัน กระบวนการนี้ดำเนินการโดยการสัมผัสหลายขั้นตอนทวนกระแส (คอลัมน์ประเภทจาน) หรือการสัมผัสอย่างต่อเนื่อง (คอลัมน์บรรจุ) ของไอระเหยจากน้อยไปหามากและของเหลวจากมากไปหาน้อยผ่านคอลัมน์

ในการกลั่นน้ำมันและก๊าซ นอกเหนือจากการกลั่นแบบปกติแล้ว ยังใช้การกลั่นแบบใส รวมถึงการแก้ไขอะซีโอโทรปิกและแบบสกัดด้วย

การแก้ไขที่ชัดเจนมีไว้สำหรับการแยกไฮโดรคาร์บอนที่มีจุดเดือดต่ำเพื่อให้ได้ส่วนประกอบแต่ละส่วนที่มีความบริสุทธิ์ 95% ขึ้นไป (สูงถึง 99.99%)

การแก้ไขเมื่อมีส่วนประกอบที่สาม (อะซีโอโทรปิกและสารสกัด) จะใช้ในกรณีของการแยกไฮโดรคาร์บอนที่มีจุดเดือดคล้ายกันหรือเหมือนกัน หรือของผสมอะซีโอโทรปิก ซึ่งสัมประสิทธิ์ความผันผวนสัมพัทธ์อยู่ใกล้หรือเท่ากับความสามัคคี องค์ประกอบที่สามจำเป็นต่อการเพิ่มค่าสัมประสิทธิ์ความผันผวนของส่วนประกอบที่แยกออกจากกัน ในระหว่างการแก้ไขอะซีโอโทรปิก องค์ประกอบที่สามจะออกจากคอลัมน์พร้อมกับผลิตภัณฑ์ที่แก้ไขแล้ว ในระหว่างการแก้ไขแบบแยกส่วน มันจะออกไปพร้อมกับสารตกค้าง จากนั้นส่วนผสมของส่วนประกอบที่สามและไฮโดรคาร์บอนที่นำกลับมาใช้ใหม่จะถูกแยกออกโดยการกลั่นแบบธรรมดาหรือกระบวนการทางเทคโนโลยีอื่น (เช่น การตกตะกอน) หลังจากนั้นส่วนประกอบที่สามจะถูกส่งกลับไปยังการกลั่นแบบอะซีโอโทรปิกหรือการกลั่นแบบแยกส่วน

8.3.1. การจำแนกประเภทและหลักการก่อสร้าง แผนการทางเทคโนโลยีโรงแยกก๊าซ

รูปแบบทางเทคโนโลยีของหน่วยการแยกส่วนก๊าซ (GFU) ขึ้นอยู่กับองค์ประกอบและความดันของวัตถุดิบตั้งต้น ตลอดจนคุณภาพและช่วงของผลิตภัณฑ์ที่ได้รับ เมื่อเลือกรูปแบบที่เหมาะสมที่สุดสำหรับการแยกวัตถุดิบออกเป็น HFC ให้ปฏิบัติตามกฎต่อไปนี้:

1. วัตถุดิบถูกแบ่งออกเป็นเศษส่วนดังกล่าว สำหรับการแยกการแก้ไขซึ่งจำเป็นต้องใช้สารทำความเย็นที่กำหนดและพารามิเตอร์ทางอุณหพลศาสตร์เริ่มต้นของสถานะ ต้นทุนขั้นต่ำเพื่อบีบอัดวัตถุดิบนี้ให้เป็นความดันควบแน่นของผลิตภัณฑ์ที่แก้ไขแล้ว

2. เพื่อให้มีความชัดเจนสูงในการแยกผลิตภัณฑ์ที่แก้ไขแล้วและส่วนที่เหลือของคอลัมน์ ควรให้อัตราการไหลของโมลาร์เท่ากันโดยประมาณ (กฎการแบ่งวัตถุดิบครึ่งหนึ่ง)

3. ส่วนประกอบที่มีจุดเดือดต่ำซึ่งมีความบริสุทธิ์สูงตามที่ต้องการของผลิตภัณฑ์ที่ได้จะถูกแยกออกจากกันเป็นลำดับสุดท้ายในโครงการเทคโนโลยี

เมื่อคำนึงถึงกฎเหล่านี้ จะใช้โครงร่างเทคโนโลยี HFC ต่อไปนี้ (รูปที่ 8.3): โดยมีแรงดันลง (a) ขึ้น (b) และผสม (c) มีการศึกษาของเหลวก๊าซธรรมชาติที่มีก๊าซดีมีเทนเป็นวัตถุดิบตั้งต้นสำหรับโรงงานเหล่านี้ ตามโครงการ a ความดันจะลดลงในแถวของคอลัมน์ 1-2-3 ตามโครงการ ข– เพิ่มขึ้นเป็นแถวของคอลัมน์ 1-2-3; ตามโครงการ วี– ความดันในคอลัมน์ 2 สูงกว่าในคอลัมน์ 1 และ 3

เพื่อลดความซับซ้อนของแผนภาพเทคโนโลยีที่แสดงในรูปที่ 8.3 ไม่แสดงระบบสำหรับการสร้างการชลประทานของเหลวและไอน้ำ ผลิตภัณฑ์ทำความร้อนและความเย็น ฯลฯ

โดยทั่วไป HFC จะใช้คอลัมน์การกลั่นตั้งแต่ 3 ถึง 10 คอลัมน์ ซึ่งเชื่อมต่อกันตามรูปแบบเทคโนโลยีที่แตกต่างกัน จำนวนถาดทั้งหมดในทุกคอลัมน์มีตั้งแต่ 390 ถึง 720 ชิ้น และจำนวนถาดในคอลัมน์ไอโซบิวเทนและไอโซเพนเทน (คอลัมน์มีชื่อเดียวกันกับการแก้ไข) มีตั้งแต่ 97 ถึง 180 ชิ้น รูปแบบที่เหมาะสมที่สุดสำหรับการเชื่อมต่อคอลัมน์เข้าด้วยกันในแต่ละกรณีจะพิจารณาจากต้นทุนขั้นต่ำของผลิตภัณฑ์สำเร็จรูป

การกระจายต้นทุนสำหรับการแยกเศษส่วนแต่ละรายการออกเป็น HFC แสดงไว้ในตารางที่ 1 8.1 ซึ่งจะเห็นได้ว่าต้นทุนสูงสุดเกิดขึ้นจากการแยกส่วนประกอบที่จุดเดือดแบบปิด

ข้าว. 8.3. ตัวเลือกสำหรับการสร้างโครงร่างเทคโนโลยีของ HFC