คำนิยาม:ปริมาณการสั่งซื้อที่เหมาะสมคือปริมาณของสินค้าที่ต้องสั่งซื้อเพื่อตอบสนองระดับความต้องการในปัจจุบันอย่างเหมาะสมที่สุด

ขนาดของปริมาณการสั่งซื้อที่เหมาะสมที่สุดขึ้นอยู่กับปัจจัยหลายประการ:

- ความต้องการผลิตภัณฑ์ (ความต้องการผลิตภัณฑ์ในหมู่ผู้ซื้อ);

- ระยะเวลาการสั่งซื้อ;

- สต๊อกคงเหลือ;

- สต็อกความปลอดภัย

- ความถี่ในการจัดส่ง

- ปริมาณการสั่งซื้อขั้นต่ำ

- ความหลากหลายของการส่งมอบ

- ระดับการให้บริการ %;

- วันหมดอายุ (เมื่อสั่งซื้อต้องคำนึงถึงความเสี่ยงของสินค้าหมดอายุด้วย)

โดยทั่วไป ปริมาณการสั่งซื้อที่เหมาะสมคือความแตกต่างระหว่างอุปทานที่เหมาะสมที่สุดสำหรับระยะเวลาการจัดส่ง (จำนวนสินค้าที่ต้องจัดเก็บเพื่อตอบสนองความต้องการ) และสินค้าคงเหลือ (สินค้าคงเหลือจะเป็นเท่าใดในวันที่จัดส่ง)

ปัจจัยหลักที่มีอิทธิพลต่อปริมาณการสั่งซื้อคือความต้องการผลิตภัณฑ์

แบบจำลองของชุดคำสั่งซื้อที่เหมาะสมที่สุดโดยใช้ตัวอย่างในการพยากรณ์ทันที!

ตัวอย่างเช่น ขายผลิตภัณฑ์ในปริมาณ 50 ชิ้น ต่อสัปดาห์ แต่เนื่องจากราคาที่เพิ่มขึ้น ความต้องการจึงลดลงเหลือ 40 ชิ้น ต่อสัปดาห์ ดังนั้น สินค้าคงคลังที่เหมาะสมที่สุดและปริมาณการสั่งซื้อที่เหมาะสมที่สุดจึงสามารถลดลงได้ตามการเปลี่ยนแปลงเหล่านี้

พยากรณ์ตอนนี้! ช่วยให้คุณคำนึงถึงการเปลี่ยนแปลงความต้องการและปัจจัยอื่น ๆ อีกมากมายที่ส่งผลต่อคำสั่งซื้อ ในกรณีนี้ สูตรทั้งหมดจะถูกคำนวณโดยอัตโนมัติ คุณเพียงแค่ต้องตรวจสอบและเปลี่ยนแปลงพารามิเตอร์ที่จำเป็น

มาดูทีละขั้นตอนว่าคุณสามารถพิจารณาปัจจัยที่มีอิทธิพลต่อรูปแบบแบทช์คำสั่งซื้อที่เหมาะสมที่สุดในการคาดการณ์ทันทีได้อย่างไร! -

ขั้นตอนที่ 1เราไปที่แท็บ "พารามิเตอร์" และตรวจสอบพารามิเตอร์ที่เราต้องการสำหรับผลิตภัณฑ์เพื่อสั่งซื้อหรือเปลี่ยนแปลงตัวบ่งชี้พารามิเตอร์แต่ละตัว

แท็บ “ตัวเลือก” มี 6 ส่วน:

- พารามิเตอร์พื้นฐาน

- คุณสมบัติของวัสดุสิ้นเปลือง

- กำหนดการส่งมอบ

- การพยากรณ์

- ฤดูกาล

- แนวโน้ม.

ขั้นตอนที่ 2เราเพิ่มผลิตภัณฑ์ที่จำเป็นซึ่งมีพารามิเตอร์ที่เราต้องการตรวจสอบหรือเปลี่ยนแปลง

ลูกศรสีเขียวในรูปด้านล่างแสดงถึงการเพิ่มผลิตภัณฑ์ จากนั้นลูกศรสีแดงจะทำเครื่องหมายพารามิเตอร์ - วันหมดอายุ พารามิเตอร์นี้สามารถเปลี่ยนแปลงได้เช่นเดียวกับพารามิเตอร์อื่น ๆ หากจำเป็น ตัวอย่างเช่น สำหรับรายการทดสอบ "คุกกี้อาหารเช้า" เราจะตั้งวันหมดอายุเป็น 7 วัน (ลูกศรสีแดง) หากจำเป็นต้องป้อนค่าพารามิเตอร์นี้สำหรับผลิตภัณฑ์ทั้งหมดที่เพิ่มลงในตาราง คุณต้องคลิกปุ่ม "ใช้สำหรับทั้งหมด" (ลูกศรสีน้ำเงิน)

ด้วยวันหมดอายุที่กำหนด โปรแกรมจะไม่สั่งสินค้าเกินความต้องการที่เหมาะสมที่สุดในช่วงเวลานี้ (ในตัวอย่างสำหรับ "คุกกี้อาหารเช้า" - 7 วัน)

ขั้นตอนที่ 3ไปที่แท็บถัดไป - "คุณสมบัติการจัดหา" ในทำนองเดียวกัน เราจะดูพารามิเตอร์ต่างๆ และจดบันทึกสิ่งที่ต้องคำนึงถึงเมื่อคำนวณขนาดแบทช์ของคำสั่งซื้อที่เหมาะสมที่สุด

ที่นี่ คุณสามารถตั้งค่าข้อจำกัดของซัพพลายเออร์ในเรื่องหลายหลากได้ (หากผลิตภัณฑ์สามารถสั่งซื้อได้เป็นชุดที่มีขนาดที่กำหนดเท่านั้น) และปริมาณการสั่งซื้อขั้นต่ำ

สำหรับสินค้าตามฤดูกาล เมื่อคำนวณปริมาณการสั่งซื้อที่เหมาะสมที่สุด คุณต้องป้อนพารามิเตอร์ในแท็บ "ฤดูกาล"

การคำนวณฤดูกาลโดยอิงตามกลุ่มผลิตภัณฑ์ที่มีฤดูกาลใกล้เคียงกันจะดีกว่า:

หากความต้องการสินค้าเปลี่ยนแปลงไปตามที่คาดการณ์ได้ แต่ไม่เกี่ยวข้องกับฤดูกาล คุณจะต้องทำเครื่องหมายพารามิเตอร์ในแท็บ "การคาดการณ์" และ "แนวโน้ม"

เรามาตรวจสอบว่าการเปลี่ยนแปลงพารามิเตอร์ส่งผลต่อขนาดของลำดับที่เหมาะสมที่สุดอย่างไร ขั้นแรก เราจะไม่คำนึงถึงพารามิเตอร์เพิ่มเติมใดๆ ไปที่แท็บ "คำสั่งซื้อ" และสร้างคำสั่งซื้อ

เลือกผลิตภัณฑ์ที่คุณต้องการแล้วคลิก "สั่งซื้อ"

คำสั่งซื้อประกอบด้วยผลิตภัณฑ์ 3 รายการ ได้แก่ Marmalade “Little Princess”, Marshmallow และ Waffles โปรแกรมคำนวณว่าขณะนี้จำเป็นต้องสั่งเฉพาะเวเฟอร์ช็อกโกแลตจำนวน 29 ยูนิตเท่านั้น ตอนนี้ไปที่แท็บ "พารามิเตอร์" แล้วดูว่ามีอะไรนำมาพิจารณาในการคำนวณสำหรับรายการเหล่านี้และสิ่งที่ต้องนำมาพิจารณา

ในพารามิเตอร์หลัก เราจะระบุวันหมดอายุของผลิตภัณฑ์ (ลูกศรสีแดง) และเพิ่มพารามิเตอร์นี้ลงในพารามิเตอร์ที่คำนวณโดยตรวจสอบคอลัมน์ที่ต้องการและคลิกที่ปุ่ม "สมัครทั้งหมด"

ไปที่แท็บถัดไป “คุณสมบัติการจัดหา” ให้เราให้ความสนใจกับพารามิเตอร์ต่างๆ เช่น สต็อคขั้นต่ำ ซึ่งจำเป็นเพื่อจำกัดระบบ และแม้ว่าจะไม่มีความต้องการผลิตภัณฑ์ก็ตาม ให้รักษาสต็อคและปริมาณไว้

ตอนนี้เรามาดูกันว่าขนาดการสั่งซื้อที่เหมาะสมที่สุดสำหรับผลิตภัณฑ์เหล่านี้จะเปลี่ยนแปลงอย่างไรตามพารามิเตอร์ใหม่ โดยไปที่แท็บ "คำสั่งซื้อ" และสร้างคำสั่งซื้ออีกครั้ง

ปริมาณการสั่งซื้อมีการเปลี่ยนแปลง พารามิเตอร์การสั่งซื้อมีการเปลี่ยนแปลง ก่อนที่จะมีการเปิดตัวพารามิเตอร์ใหม่ จำเป็นต้องสั่งเฉพาะวาฟเฟิลจำนวน 29 ยูนิต ขณะนี้คำสั่งซื้อรวมวาฟเฟิล - 28 ยูนิต (ปัดเศษคำสั่งซื้อแล้ว) และมาร์ชแมลโลว์ จำนวน 35 ซอง

การคำนวณคำสั่งซื้อที่เหมาะสมโดยอัตโนมัติโดยคำนึงถึงพารามิเตอร์ที่จำเป็นทั้งหมด ช่วยให้มั่นใจได้ว่าไม่มีสินค้าส่วนเกินในคลังสินค้า และความต้องการจะยังคงอยู่ในระดับที่ต้องการเสมอ ด้วยการปรับเงื่อนไขต่างๆ ของอุปทาน อุปสงค์ และการจัดเก็บสินค้า คุณสามารถปรับขนาดของชุดการสั่งซื้อที่เหมาะสมที่สุดได้โดยอัตโนมัติ

เมื่อทำการเลือกระบบการเติมสินค้าแล้ว จำเป็นต้องวัดขนาดของชุดงานที่สั่งซื้อ รวมถึงช่วงเวลาหลังจากนั้นจึงทำซ้ำคำสั่งซื้อ

ขนาดที่เหมาะสมที่สุดของชุดสินค้าที่จัดหาและความถี่ที่เหมาะสมในการจัดส่งขึ้นอยู่กับปัจจัยต่อไปนี้: ปริมาณความต้องการต้นทุนในการส่งมอบสินค้าต้นทุนในการจัดเก็บสินค้าคงคลัง

ต้นทุนรวมขั้นต่ำสำหรับการจัดส่งและการจัดเก็บจะถูกเลือกเป็นเกณฑ์การปรับให้เหมาะสม

ทั้งต้นทุนการจัดส่งและต้นทุนการจัดเก็บขึ้นอยู่กับขนาดของคำสั่งซื้อ อย่างไรก็ตาม ธรรมชาติของการพึ่งพารายการต้นทุนแต่ละรายการกับปริมาณการสั่งซื้อจะแตกต่างกัน ต้นทุนในการจัดส่งสินค้าเมื่อขนาดสั่งซื้อเพิ่มขึ้นลดลงอย่างเห็นได้ชัด เนื่องจากการขนส่งดำเนินการในปริมาณมากขึ้นและความถี่น้อยลง กราฟของการพึ่งพานี้ซึ่งมีรูปร่างเป็นไฮเปอร์โบลาแสดงไว้ในรูปที่ 1 60.

ต้นทุนการจัดเก็บจะเพิ่มขึ้นตามสัดส่วนโดยตรงกับขนาดของคำสั่งซื้อ การพึ่งพาอาศัยกันนี้แสดงเป็นกราฟิกในรูป 61.

ข้าว. 60. การขึ้นอยู่กับต้นทุนการขนส่งตามขนาดการสั่งซื้อ

ข้าว. 61. การขึ้นอยู่กับต้นทุนการจัดเก็บสินค้าคงคลังตามขนาดการสั่งซื้อ

ข้าว. 62. การขึ้นอยู่กับต้นทุนรวมในการจัดเก็บและขนส่งตามขนาดของคำสั่งซื้อ

เมื่อเพิ่มกราฟทั้งสอง เราจะได้เส้นโค้งที่สะท้อนถึงธรรมชาติของการพึ่งพาต้นทุนการขนส่งและการจัดเก็บทั้งหมดตามขนาดของชุดที่สั่งซื้อ (รูปที่ 62) ดังที่เราเห็น เส้นต้นทุนรวมมีจุดต่ำสุดที่ต้นทุนรวมจะน้อยที่สุด

ปัญหาในการกำหนดขนาดคำสั่งซื้อที่เหมาะสมที่สุดพร้อมกับวิธีการแบบกราฟิกก็สามารถแก้ไขได้ในเชิงวิเคราะห์เช่นกัน สูตรของวิลสันใช้สำหรับสิ่งนี้

การกำหนดขนาดแบทช์ที่เหมาะสมที่สุด

Dmitry Ezepov ผู้จัดการฝ่ายจัดซื้อของมิดเวสต์ © LOGISTIC&system www.logistpro.ru

งานที่ยากที่สุดประการหนึ่งสำหรับผู้จัดการฝ่ายจัดซื้อคือการเลือกขนาดคำสั่งซื้อที่เหมาะสมที่สุด อย่างไรก็ตาม มีเครื่องมือจริงเพียงไม่กี่อย่างที่ช่วยอำนวยความสะดวกในการแก้ปัญหา แน่นอนว่ายังมีสูตรวิลสันซึ่งนำเสนอในวรรณกรรมเชิงทฤษฎีเป็นเครื่องมือดังกล่าว แต่ในทางปฏิบัติ จะต้องปรับเปลี่ยนการใช้งาน

ผู้เขียนบทความนี้ซึ่งทำงานในบริษัทการค้าขนาดใหญ่หลายแห่งในมินสค์ ไม่เคยเห็นสูตรของ Wilson ถูกนำมาใช้ในทางปฏิบัติเลย การไม่มีผู้จัดการฝ่ายจัดซื้ออยู่ในคลังแสงไม่สามารถอธิบายได้เนื่องจากขาดทักษะและความสามารถในการวิเคราะห์เนื่องจาก บริษัท สมัยใหม่ให้ความสำคัญกับคุณสมบัติของพนักงานเป็นอย่างมาก

เรามาดูกันว่าเหตุใด "เครื่องมือที่พบบ่อยที่สุดในการจัดการสินค้าคงคลัง" จึงไม่นอกเหนือไปจากสิ่งพิมพ์และตำราทางวิทยาศาสตร์ ด้านล่างนี้คือสูตร Wilson ที่รู้จักกันดี ซึ่งแนะนำให้ใช้ในการคำนวณปริมาณการสั่งซื้อทางเศรษฐกิจ:

โดยที่ Q คือปริมาณของชุดการซื้อ

S – ความต้องการวัสดุหรือผลิตภัณฑ์สำเร็จรูปสำหรับรอบระยะเวลารายงาน

O – ต้นทุนคงที่ที่เกี่ยวข้องกับการปฏิบัติตามคำสั่งซื้อเดียว

C – ต้นทุนในการจัดเก็บหน่วยสินค้าคงคลังสำหรับรอบระยะเวลารายงาน

สาระสำคัญของสูตรนี้อยู่ที่การคำนวณขนาดชุดงานที่ควรเป็น (เท่ากันทั้งหมด) เพื่อส่งมอบสินค้าตามปริมาณที่กำหนด (นั่นคือ ความต้องการรวมสำหรับระยะเวลาการรายงาน) ในช่วงเวลาที่กำหนด ในกรณีนี้ ผลรวมของต้นทุนคงที่และต้นทุนผันแปรควรน้อยที่สุด

ปัญหาที่กำลังแก้ไขมีเงื่อนไขเริ่มต้นอย่างน้อยสี่ประการ: 1) ปริมาณที่กำหนดซึ่งจำเป็นต้องส่งไปยังปลายทาง; 2) ระยะเวลาที่กำหนด; 3) ขนาดชุดเท่ากัน 4) องค์ประกอบที่ได้รับการอนุมัติล่วงหน้าของต้นทุนคงที่และต้นทุนผันแปร การกำหนดปัญหานี้ไม่ค่อยเหมือนกันกับเงื่อนไขที่แท้จริงของการทำธุรกิจ ไม่มีใครทราบถึงกำลังการผลิตและการเปลี่ยนแปลงของตลาดล่วงหน้า ดังนั้นขนาดของชุดงานที่สั่งซื้อจะแตกต่างกันเสมอ นอกจากนี้ยังไม่มีประโยชน์ในการกำหนดระยะเวลาในการวางแผนการซื้อ เนื่องจากบริษัทการค้ามักจะดำรงอยู่นานกว่าระยะเวลาที่รายงานมาก องค์ประกอบของต้นทุนอาจมีการเปลี่ยนแปลงเนื่องจากอิทธิพลของปัจจัยหลายประการ

กล่าวอีกนัยหนึ่ง เงื่อนไขในการใช้สูตร Wilson ไม่มีอยู่จริงหรืออย่างน้อยก็เกิดขึ้นน้อยมาก บริษัทพาณิชย์จำเป็นต้องแก้ไขปัญหาด้วยเงื่อนไขเบื้องต้นดังกล่าวหรือไม่? ฉันคิดว่าไม่ นั่นคือเหตุผลที่มีการใช้ "เครื่องมือทั่วไป" บนกระดาษเท่านั้น

เราเปลี่ยนแปลงเงื่อนไข

ในสภาวะตลาด กิจกรรมการขายไม่สอดคล้องกัน ซึ่งส่งผลต่อกระบวนการจัดหาอย่างหลีกเลี่ยงไม่ได้ ดังนั้นทั้งความถี่และขนาดของล็อตที่ซื้อจึงไม่ตรงกับตัวบ่งชี้ที่วางแผนไว้เมื่อเริ่มต้นรอบระยะเวลารายงาน หากคุณมุ่งเน้นไปที่แผนหรือการคาดการณ์ระยะยาวเพียงอย่างเดียว (ตามสูตรของ Wilson) หนึ่งในสองสถานการณ์จะเกิดขึ้นอย่างหลีกเลี่ยงไม่ได้: คลังสินค้าล้นหรือขาดแคลนผลิตภัณฑ์ ผลลัพธ์ของทั้งสองอย่างจะทำให้กำไรสุทธิลดลงเสมอ ในกรณีแรกเนื่องจากต้นทุนการจัดเก็บเพิ่มขึ้น ในกรณีที่สองเนื่องจากการขาดแคลน ดังนั้นสูตรในการคำนวณขนาดคำสั่งซื้อที่เหมาะสมที่สุดจะต้องมีความยืดหยุ่นโดยสัมพันธ์กับสถานการณ์ตลาด กล่าวคือ อิงจากการคาดการณ์ยอดขายระยะสั้นที่แม่นยำที่สุด

ต้นทุนรวมในการจัดซื้อและจัดเก็บสินค้าคงคลังประกอบด้วยผลรวมของต้นทุนเดียวกันนี้สำหรับชุดที่ซื้อแต่ละชุด ด้วยเหตุนี้ การลดต้นทุนในการจัดส่งและการจัดเก็บของแต่ละชุดแยกกันจึงทำให้กระบวนการจัดหาโดยรวมลดลง และเนื่องจากการคำนวณปริมาณของแต่ละชุดต้องใช้การคาดการณ์ยอดขายในระยะสั้น (ไม่ใช่สำหรับรอบระยะเวลาการรายงานทั้งหมด) เงื่อนไขที่จำเป็นสำหรับความยืดหยุ่นของสูตรในการคำนวณขนาดชุดงานที่เหมาะสมที่สุด (OPS) ที่สัมพันธ์กับสถานการณ์ตลาดคือ พบกัน เงื่อนไขของปัญหานี้สอดคล้องกับทั้งเป้าหมายของบริษัทการค้า (การลดต้นทุน) และเงื่อนไขที่แท้จริงของการทำธุรกิจ (ความแปรปรวนของสภาวะตลาด) คำจำกัดความของต้นทุนคงที่และต้นทุนผันแปรสำหรับแนวทางการลดอุปทานแบบล็อตต่อล็อตมีอยู่ในกล่อง “ประเภทของต้นทุน” ในหน้า 28

การคำนวณจริง

หากเราสมมติว่าชำระคืนเงินกู้เมื่อต้นทุนสินค้าคงคลังลดลงตามช่วงเวลาที่วางแผนไว้ (วัน, สัปดาห์, เดือน ฯลฯ ) (1) จากนั้นโดยใช้สูตรสำหรับผลรวมของเงื่อนไขของความก้าวหน้าทางคณิตศาสตร์เราสามารถคำนวณได้ ต้นทุนรวมในการจัดเก็บสินค้าคงคลังหนึ่งชุด (เครดิตค่าธรรมเนียมการใช้งาน):

โดยที่ K คือต้นทุนในการจัดเก็บสินค้าคงคลัง

ถาม – ซื้อปริมาณแบทช์;

p – ราคาซื้อหน่วยสินค้า

t คือเวลาที่สต็อกอยู่ในคลังสินค้าซึ่งขึ้นอยู่กับการคาดการณ์ปริมาณการขายในระยะสั้น

r – อัตราดอกเบี้ยต่อหน่วยเวลาที่วางแผนไว้ (วัน สัปดาห์ ฯลฯ)

ดังนั้น ต้นทุนรวมสำหรับการจัดส่งและการจัดเก็บชุดคำสั่งจะเป็น:

โดยที่ Z คือต้นทุนรวมในการจัดส่งและการจัดเก็บชุดงาน

ไม่มีประเด็นใดที่จะลดมูลค่าสัมบูรณ์ของต้นทุนการจัดส่งและการจัดเก็บหนึ่งชุดให้เหลือน้อยที่สุด เนื่องจากการปฏิเสธการซื้อจะถูกกว่าดังนั้นคุณควรไปยังต้นทุนสัมพัทธ์ต่อหน่วยสินค้าคงคลัง:

โดยที่ z คือต้นทุนการเติมเต็มและการจัดเก็บหน่วยสต็อค

หากมีการซื้อบ่อยครั้ง ระยะเวลาการขายสำหรับหนึ่งชุดจะสั้น และความเข้มข้นของการขายในช่วงเวลานี้จะค่อนข้างคงที่2 จากนี้ เวลาที่สต็อกอยู่ในคลังสินค้าจะถูกคำนวณเป็น:

โดยที่ คือการคาดการณ์ระยะสั้นของยอดขายเฉลี่ยสำหรับหน่วยเวลาที่วางแผนไว้ (วัน สัปดาห์ เดือน ฯลฯ)

การกำหนดไม่ใช่เรื่องบังเอิญ เนื่องจากการคาดการณ์มักจะเป็นยอดขายเฉลี่ยในอดีต โดยคำนึงถึงการปรับเปลี่ยนต่างๆ (การขาดแคลนในสต็อกในอดีต การมีแนวโน้ม ฯลฯ)

ดังนั้นการแทนที่สูตร (5) ลงในสูตร (4) เราได้รับฟังก์ชันวัตถุประสงค์ในการลดต้นทุนการจัดส่งและการจัดเก็บหน่วยสินค้าคงคลัง:

การทำให้อนุพันธ์อันดับหนึ่งเท่ากับศูนย์:

เราพบ (ORP) โดยคำนึงถึงการคาดการณ์ยอดขายระยะสั้น:

![]()

สูตรใหม่ของวิลสัน

ตามหลักคณิตศาสตร์แล้ว สูตร (8) เป็นสูตรวิลสันเดียวกัน (ตัวเศษและส่วนจะถูกหารด้วยค่าเดียวกัน ขึ้นอยู่กับหน่วยเวลาที่วางแผนไว้ที่ใช้) และหากความเข้มข้นของการขายไม่เปลี่ยนแปลงเช่นในระหว่างปีโดยการแทนที่ความต้องการสินค้ารายปีและ r ด้วยอัตราดอกเบี้ยรายปีเราจะได้ผลลัพธ์ที่เหมือนกับการคำนวณ EOP อย่างไรก็ตาม จากมุมมองการใช้งาน สูตร (8) แสดงให้เห็นถึงแนวทางที่แตกต่างไปจากเดิมอย่างสิ้นเชิงในการแก้ปัญหาที่กำลังแก้ไข โดยคำนึงถึงการคาดการณ์ยอดขายในปัจจุบัน ซึ่งทำให้การคำนวณมีความยืดหยุ่นเมื่อเทียบกับสถานการณ์ตลาด หากจำเป็น พารามิเตอร์ที่เหลือของสูตร ORP สามารถปรับเปลี่ยนได้อย่างรวดเร็ว ซึ่งเป็นข้อได้เปรียบเหนือสูตรดั้งเดิมในการคำนวณ EOP อย่างปฏิเสธไม่ได้

นโยบายการจัดซื้อของบริษัทยังได้รับอิทธิพลจากปัจจัยอื่นๆ ซึ่งมักมีนัยสำคัญมากกว่าความเข้มข้นของการขาย (ยอดคงเหลือปัจจุบันในคลังสินค้าของบริษัท ขนาดชุดขั้นต่ำ เงื่อนไขการจัดส่ง ฯลฯ) ดังนั้น แม้ว่าสูตรที่นำเสนอจะขจัดอุปสรรคหลักในการคำนวณขนาดคำสั่งซื้อที่เหมาะสมที่สุด แต่การใช้สูตรนี้เป็นเพียงเครื่องมือเสริมสำหรับการจัดการสินค้าคงคลังที่มีประสิทธิภาพเท่านั้น

ผู้จัดการฝ่ายจัดซื้อที่มีความเป็นมืออาชีพสูงต้องอาศัยตัวบ่งชี้ทางสถิติทั้งระบบ ซึ่งสูตร ORP มีบทบาทสำคัญ แต่ยังห่างไกลจากบทบาทชี้ขาด อย่างไรก็ตามคำอธิบายของระบบตัวบ่งชี้สำหรับการจัดการสินค้าคงคลังที่มีประสิทธิภาพนั้นเป็นหัวข้อแยกต่างหากซึ่งเราจะกล่าวถึงในนิตยสารฉบับต่อไป

1- ในความเป็นจริงสิ่งนี้ไม่ได้เกิดขึ้น ดังนั้นต้นทุนในการถือครองสินค้าคงคลังจะสูงขึ้น 2- ในความเป็นจริง คุณไม่ควรใส่ใจกับความถี่ในการสั่งซื้อ แต่คำนึงถึงความมั่นคงของยอดขายภายในระยะเวลาคาดการณ์ยอดขายระยะสั้น โดยปกติแล้ว ยิ่งระยะเวลาสั้นลง ฤดูกาลและแนวโน้มก็จะยิ่งน้อยลงเท่านั้น

ขนาดคำสั่งซื้อที่เหมาะสมที่สุดคำนวณโดยใช้สูตรของ Wilson:

โดยที่ q 0 – ขนาดการสั่งซื้อที่เหมาะสมที่สุด, ชิ้น;

C 1 – ต้นทุนในการดำเนินการหนึ่งคำสั่งซื้อ ถู (ค่าโสหุ้ย);

ถาม – ความต้องการสินค้าคงคลังในช่วงระยะเวลาหนึ่ง (ปี), ชิ้น;

C 2 – ค่าใช้จ่ายในการบำรุงรักษาหน่วยสินค้าคงคลัง rub./piece

วัตถุประสงค์ของการบริการ- บริการนี้ออกแบบมาเพื่อคำนวณพารามิเตอร์ของระบบการจัดการสินค้าคงคลัง:

- ด้วยขนาดคำสั่งซื้อคงที่

- โดยมีช่วงเวลาที่แน่นอนระหว่างคำสั่งซื้อ

แบบจำลองขนาดที่ได้เปรียบเชิงเศรษฐกิจของชุดงานสั่ง

โดยทั่วไปแล้วการสร้างแบบจำลองการดำเนินงานคลังสินค้าจะมีสมมติฐานดังต่อไปนี้:- อัตราการใช้สินค้าคงคลังจากคลังสินค้าเป็นค่าคงที่ซึ่งเราแสดงด้วย M (หน่วยของสินค้าคงคลังต่อหน่วยเวลา) ตามนี้กราฟการเปลี่ยนแปลงปริมาณสำรองในแง่ของการบริโภคเป็นส่วนของเส้นตรง

- ปริมาณของแบทช์การเติม Q เป็นค่าคงที่ ดังนั้นระบบการจัดการสินค้าคงคลังจึงเป็นระบบที่มีขนาดคำสั่งซื้อคงที่

- เวลาขนถ่ายของชุดการเติมเต็มที่มาถึงนั้นสั้น เราจะถือว่ามันเท่ากับศูนย์

- เวลาตั้งแต่การตัดสินใจเติมจนถึงการมาถึงของชุดที่สั่งคือค่าคงที่ Δt ดังนั้นเราจึงสรุปได้ว่าชุดที่สั่งมาถึงราวกับว่าในทันที: หากจำเป็นเพื่อให้มาถึงในช่วงเวลาหนึ่งพอดี ก็ควร สั่งซื้อครั้งละ Δt ก่อนหน้านี้;

- ไม่มีการสะสมหรือใช้จ่ายสินค้าคงคลังในคลังสินค้าอย่างเป็นระบบ หาก T หมายถึงเวลาระหว่างการส่งมอบสองครั้งติดต่อกัน ต้องมีความเท่าเทียมกัน: Q = MT จากที่กล่าวมาข้างต้น คลังสินค้าจะดำเนินการในรอบระยะเวลา T ที่เท่ากัน และในระหว่างรอบนั้น มูลค่าสต็อคจะเปลี่ยนจากระดับสูงสุด S ไปเป็นระดับต่ำสุด s

- ถือเป็นข้อบังคับที่จะต้องปฏิบัติตามข้อกำหนดที่ว่าสินค้าในสต็อกเป็นสิ่งที่ยอมรับไม่ได้ เช่น ความไม่เท่าเทียมกัน s ≥ 0 ถืออยู่ จากมุมมองของการลดต้นทุนการจัดเก็บคลังสินค้าจะเป็นไปตามนั้น s = 0 และดังนั้น S = Q

ตัวอย่าง. โรงงานเคมีผลิตไบซัลเฟตโซดาในบรรจุภัณฑ์ขนาด 50 กก. ความต้องการผลิตภัณฑ์นี้คือ 20 ตันต่อวัน กำลังการผลิตที่มีอยู่ทำให้สามารถผลิตได้ 50 ตันต่อวัน ค่าใช้จ่ายในการติดตั้งอุปกรณ์อยู่ที่ 100 เหรียญสหรัฐฯ ค่าใช้จ่ายในการจัดเก็บและขนสินค้าอยู่ที่ 5 เหรียญสหรัฐฯ ต่อตันต่อปี บริษัทเปิดทำการปีละ 200 วัน

จำนวนบรรจุภัณฑ์ที่เหมาะสมที่สุดสำหรับรอบการผลิตคือเท่าใด ระดับสินค้าคงคลังเฉลี่ยสำหรับขนาดล็อตการผลิตนี้จะเป็นเท่าใด ระยะเวลาการผลิตโดยประมาณคือเท่าไร? ในหนึ่งปีจะมีรอบการผลิตกี่รอบ? บริษัทจะประหยัดเงินได้เท่าไรต่อปีหากลดต้นทุนการตั้งค่าลงเหลือ 25 ดอลลาร์ต่อการดำเนินการผลิต

C2 = 5, N = 200, C1=100, Q = 20,000

มีค่าใช้จ่ายที่เกี่ยวข้องกับการสต๊อกสินค้าเสมอ การลงทุนในสินค้าคงคลังเป็นสินทรัพย์ขนาดใหญ่ขององค์กรและต้องได้รับการจัดการอย่างมีประสิทธิภาพเพื่อไม่ให้มีขนาดใหญ่เกินสมควร ต้นทุนในการได้มาและบำรุงรักษาทรัพยากรวัสดุประกอบด้วยต้นทุนการจัดเก็บและต้นทุนในการได้มาซึ่งสินค้าคงคลัง ต้นทุนการจัดเก็บประกอบด้วย: ทรัพยากรทางการเงินที่ลงทุน; ค่าใช้จ่ายในการจัดเก็บวัสดุซึ่งรวมถึง: ค่าใช้จ่ายในการบำรุงรักษาสถานที่คลังสินค้าและอุปกรณ์ปฏิบัติการคลังสินค้า ค่าแรงสำหรับบุคลากรคลังสินค้า ต้นทุนที่เกี่ยวข้องกับการสูญเสียลักษณะคุณภาพของวัสดุ ค่าใช้จ่ายสำหรับงานพาร์ทไทม์และการจัดเรียงวัสดุ

กองทุนที่ลงทุนในสินค้าคงเหลือเป็นต้นทุนเสียโอกาส

จำนวนกำไรที่สามารถรับได้หากกองทุน1 ไม่ได้ลงทุนในสินค้าคงคลังขึ้นอยู่กับกำไรเหล่านั้น ต้นทุนค่าเสียโอกาสเป็นเพียงต้นทุนที่แตกต่างกันไปขึ้นอยู่กับขนาดของล็อตที่ซื้อ

ค่าใช้จ่ายในการซื้อวัสดุประกอบด้วย:

ค่าใช้จ่ายในการจัดเตรียมและสั่งซื้อ

ค่าใช้จ่ายในการจัดส่ง;

ค่าตอบแทนบุคลากรที่เกี่ยวข้องกับการจัดซื้อจัดจ้าง

ค่าใช้จ่ายสำนักงาน

การแบกสินค้าคงคลังเป็นค่าใช้จ่าย อย่างไรก็ตาม การขาดแคลนสินค้าคงคลังก็เป็นค่าใช้จ่ายเช่นกัน ซึ่งแสดงในรูปแบบของการสูญเสียต่างๆ เท่านั้น การสูญเสียประเภทหลักที่เกี่ยวข้องกับการขาดสินค้าคงคลัง ได้แก่:

การสูญเสียจากการหยุดทำงานของการผลิต

การสูญเสียจากการขาดสินค้าในสต็อกในเวลาที่มีความต้องการ

ขาดทุนจากการซื้อสินค้าจำนวนเล็กน้อยในราคาที่สูงขึ้น เป็นต้น

แม้ว่าการบำรุงรักษาสินค้าคงคลังจะเกี่ยวข้องกับต้นทุนบางอย่าง แต่องค์กรต่างๆ ก็ถูกบังคับให้สร้างสินค้าคงคลังเนื่องจากการไม่มีสินค้าคงคลังอาจทำให้สูญเสียผลกำไรมากยิ่งขึ้น

การจัดการสินค้าคงคลังอย่างมีเหตุผลช่วยให้คุณมั่นใจได้ว่ากระบวนการผลิตจะไม่หยุดชะงักโดยมีต้นทุนการถือครองสินค้าคงคลังน้อยที่สุด

ให้เราแสดงรายการแรงจูงใจหลักที่แนะนำองค์กรเมื่อสร้างสินค้าคงคลัง:

ความเป็นไปได้ของความผันผวนของอุปสงค์ ความต้องการผลิตภัณฑ์อาจมีความผันผวนซึ่งไม่สามารถคาดการณ์ได้อย่างแม่นยำเสมอไป ดังนั้น หากคุณไม่มีสต็อกความปลอดภัยเพียงพอ อาจเป็นไปได้ว่าความต้องการที่มีประสิทธิผลจะไม่ได้รับการตอบสนอง

ความผันผวนตามฤดูกาลของความต้องการสินค้าบางประเภท

ส่วนลดสำหรับการซื้อสินค้าจำนวนมากอาจทำให้เกิดสินค้าคงคลังได้เช่นกัน

กระบวนการวางและส่งมอบคำสั่งซื้อใหม่แต่ละรายการจะมาพร้อมกับค่าใช้จ่ายจำนวนหนึ่ง:

ค่าใช้จ่ายในการบริหารที่เกี่ยวข้องกับการค้นหาซัพพลายเออร์ การเจรจากับเขา การเดินทางเพื่อธุรกิจ การเจรจาทางไกล ฯลฯ

สั่งค่าขนส่ง.

ต้นทุนเหล่านี้สามารถลดลงได้โดยการลดจำนวนคำสั่งซื้อ ซึ่งเทียบเท่ากับการเพิ่มปริมาณของชุดงานที่สั่งซื้อ และด้วยเหตุนี้ จึงเป็นการเพิ่มขนาดของสต็อค เมื่อสร้างสินค้าคงคลัง องค์กรประสบปัญหาหลักสองประการ:

จะต้องรับประกันความพร้อมของปริมาณสำรองที่เพียงพอสำหรับการผลิต

ควรหลีกเลี่ยงสินค้าคงคลังส่วนเกิน หากบริษัทซื้อสินค้าคงคลังจำนวนมาก ต้นทุนในการดำเนินการตามคำสั่งซื้อจะลดลง อย่างไรก็ตามในกรณีนี้บริษัทจะต้องเสียค่าใช้จ่ายในการจัดเก็บจำนวนมาก การจัดซื้อสินค้าคงคลังในปริมาณเล็กน้อยจะช่วยลดการลงทุนด้านสินค้าคงคลัง แต่เพิ่มความถี่ในการซื้อ ส่งผลให้ต้นทุนในการดำเนินการตามคำสั่งซื้อสูงขึ้น เมื่อกำหนดระดับการสั่งซื้อที่เหมาะสมที่สุด จะต้องแก้ไขปัญหาสองประการ: การลดต้นทุนในการจัดเก็บวัสดุในปริมาณมาก และการลดต้นทุนในการดำเนินการตามคำสั่งซื้อ

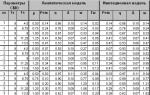

บริษัท ซื้อวัสดุในราคา 90 รูเบิลต่อหน่วย ความต้องการวัตถุดิบนี้รวมต่อปีคือ 40,000 หน่วย ค่าใช้จ่ายอื่น ๆ สำหรับการจัดเก็บวัสดุ 1 หน่วย - 1 รูเบิล ค่าใช้จ่ายในการจัดเก็บ 10% เช่น จำนวน 9 รูเบิล ดังนั้นค่าใช้จ่ายในการจัดเก็บวัสดุหนึ่งหน่วยคือ 10 รูเบิล ค่าขนส่ง 20 รูเบิล

เราจะกำหนดขนาดการสั่งซื้อที่เหมาะสมที่สุด

หากไม่มีสินค้าคงคลังในขณะที่ได้รับคำสั่งซื้อ และใช้หน่วยสินค้าคงคลังที่ได้รับเท่าๆ กัน สินค้าคงคลังโดยเฉลี่ยจะเท่ากับครึ่งหนึ่งของปริมาณที่สั่งซื้อ

จำนวนใบสั่งซื้อถูกกำหนดโดยการหารปริมาณต่อปีที่ต้องการด้วย 40,000 หน่วย ต่อขนาดการสั่งซื้อ

ต้นทุนการจัดเก็บรายปีจะพบเป็นผลคูณของสินค้าคงคลังโดยเฉลี่ยและต้นทุนในการจัดเก็บวัสดุหนึ่งหน่วย

ตารางแสดงให้เห็นว่าคำสั่งซื้อที่ทำกำไรได้มากที่สุดคือ 400 หน่วย ด้วยปริมาณวัสดุนี้ ต้นทุนรวมต่อปีจึงน้อยมาก

วิธีกราฟิก

ค่าจัดเก็บและค่าขนส่ง

รูปที่.3.1

กราฟแสดงให้เห็นว่าหากขนาดคำสั่งซื้อเพิ่มขึ้น ต้นทุนพื้นที่จัดเก็บก็จะเพิ่มขึ้นเช่นกัน ต้นทุนในการดำเนินการตามคำสั่งซื้อลดลงเมื่อขนาดของล็อตที่ซื้อเพิ่มขึ้น รายการต้นทุนรวมอยู่ที่ขั้นต่ำของใบสั่ง 400 หน่วย และผ่านจุดตัดของต้นทุนการเติมสินค้าตามใบสั่งและเส้นโค้งต้นทุนการถือครองสินค้าคงคลัง ดังนั้นขนาดการสั่งซื้อที่ประหยัดที่สุดอยู่ที่จุดที่ต้นทุนในการถือครองเท่ากับต้นทุนในการดำเนินการตามคำสั่งซื้อ

การคำนวณโดยใช้สูตร

ขนาดของหนึ่งชุดที่สั่งและส่งมอบคือ S สมมติว่าต้นทุนในการจัดเก็บสินค้าคงคลังหนึ่งหน่วยคงที่

จากนั้นหุ้นเฉลี่ยจะเป็น S/2 ค่าใช้จ่ายทั้งหมด

การจัดเก็บสำหรับงวดจะเท่ากับจำนวนสต็อกเฉลี่ยคูณด้วย

สำหรับต้นทุนการจัดเก็บหน่วยสต็อค (M):

จำนวนค่าขนส่งและต้นทุนการจัดซื้อสำหรับงวด T ถูกกำหนดโดยการคูณจำนวนคำสั่งซื้อสำหรับงวดนี้ด้วยจำนวนต้นทุนที่เกี่ยวข้องกับการส่งคำสั่งซื้อหนึ่งรายการ

ซีกับดัก = เค * - ,

โดยที่ K คือต้นทุนในการขนส่งหนึ่งคำสั่งซื้อ QS - จำนวนการส่งมอบในช่วงเวลาหนึ่ง

หลังจากดำเนินการเปลี่ยนแปลงหลายครั้ง เราจะค้นหาขนาดที่เหมาะสมที่สุดของชุดการส่งมอบครั้งเดียว (Sopt) โดยใช้สูตร ซึ่งต้นทุนรวมในการจัดเก็บและการจัดส่งจะน้อยที่สุด:

รวม = M * - - - + K * - ---

Ctotal มีจุดต่ำสุด ณ จุดที่อนุพันธ์อันดับแรก S เท่ากับศูนย์ และอนุพันธ์อันดับสองมากกว่าศูนย์ มาหาอนุพันธ์อันดับแรกกัน:

ผลรวม = - - - K * - ---

มาหาค่าของ S ที่เปลี่ยนอนุพันธ์ของฟังก์ชันวัตถุประสงค์ให้เป็นศูนย์:

K * - - - = 0

สบป = - ------------

ตามตัวอย่างของเรา เราได้รับ:

สบ = 2* 40,000*2 = 400 (หน่วย)