เพื่อดำเนินการประเมินผลการปฏิบัติงานที่มีคุณภาพและครอบคลุม ระบบต่างๆและการออกแบบบน สถานประกอบการอุตสาหกรรมจำเป็นต้องควบคุมการเชื่อมโดยใช้หลายวิธี เป็นต้น วิธีการทั้งหมดแบ่งตามหลักการมีอิทธิพลต่อวัตถุที่กำลังศึกษาออกเป็นสองกลุ่มใหญ่ ๆ ได้แก่ วิธีการ การทดสอบแบบไม่ทำลายและวิธีการทดสอบแบบทำลายล้าง วิธีการของกลุ่มแรกนั้นเป็นที่นิยมและใช้งานได้จริงมากกว่า แต่ส่วนใหญ่มีราคาค่อนข้างแพงและมีลักษณะเป็นของตัวเอง ดังนั้นจึงประหยัดกว่าที่จะเริ่มการตรวจสอบรอยเชื่อมด้วยวิธีที่ง่ายที่สุด นั่นก็คือ การควบคุมคุณภาพด้วยภาพ

วิธีการควบคุมนี้ถือว่าเป็นวิธีที่เข้าถึงได้และมีประสิทธิภาพมากที่สุด ดังนั้นจึงเป็นวิธีการตรวจสอบเบื้องต้นที่จำเป็นก่อนที่จะดำเนินการทดสอบวิธีอื่นใด

วิธีการใช้แสงอย่างง่ายในการยืนยันคุณภาพการเชื่อมโลหะ

การควบคุมรอยเชื่อมใดๆ จะเริ่มดำเนินการแม้ว่าจะมีการสร้างรอยเชื่อมโดยตรงก็ตาม การตรวจสอบด้วยสายตาเป็นส่วนหนึ่งของงานของช่างเชื่อม และเขาจะทำการตรวจสอบภายนอกเป็นระยะ (สำหรับการขาดการเจาะ การตัดส่วนล่าง และความแม่นยำของขา) หลายครั้งจนกว่าขอบเขตงานทั้งหมดจะเสร็จสมบูรณ์ นี่เป็นวิธีการที่เก่าแก่ที่สุดในการติดตามงานขั้นสุดท้ายและสาระสำคัญไม่ได้เปลี่ยนแปลงอย่างมีนัยสำคัญ แต่วิธีการดำเนินการได้รับการปรับปรุงในช่วงไม่กี่ปีที่ผ่านมา ตรวจสอบการเชื่อม

คำจำกัดความทางทฤษฎีและเครื่องมือสำหรับการนำไปปฏิบัติ

การควบคุมการวัดด้วยการมองเห็น (VIM) ของรอยเชื่อมเป็นการตรวจสอบภายนอกของโครงสร้างรอยเชื่อมที่มีขนาดค่อนข้างใหญ่ ทั้งด้วยตาเปล่าและด้วยความช่วยเหลือของอุปกรณ์ทางเทคนิคต่างๆ เพื่อระบุข้อบกพร่องเล็กๆ น้อยๆ ที่ไม่สามารถแก้ไขได้ด้วยการมองเห็นครั้งแรก เช่นเดียวกับการใช้ตัวแปลงสัญญาณภาพ ข้อมูลเป็นข้อมูลทางเทเลเมตริก VIC หมายถึงวิธีการควบคุมทางประสาทสัมผัส (ดำเนินการโดยประสาทสัมผัส) และดำเนินการในสเปกตรัมของรังสีที่มองเห็นได้ การตรวจสอบด้วยสายตาเพื่อค้นหาข้อบกพร่องทางทฤษฎีจะดำเนินการจากด้านนอกของรอยเชื่อม ซึ่งหากตรวจพบ ก็สามารถวัดค่าขั้นต่ำโดยใช้เครื่องมือและเครื่องมือด้านการมองเห็นได้ และสามารถสรุปใบรับรองได้ การตรวจสอบด้วยสายตา.

ผู้ตรวจสอบใช้เครื่องมือหลายประเภทเมื่อทำการตรวจสอบรอยเชื่อมด้วยสายตา

- สำรวจ, กล้องส่องทางไกล, แว่นขยายตั้งพื้น;

- เลนส์;

- กล้องจุลทรรศน์;

- กล้องเอนโดสโคป ฯลฯ

เพื่อดำเนินการตรวจสอบภายใต้สภาวะการทำงานต่างๆ:

- เครื่องมือสำหรับการประชุมเชิงปฏิบัติการ ภูมิภาค อุณหภูมิในการทำงานจาก +5 °C ถึง +20 °C สภาพการพักผ่อนโดยสมบูรณ์เป็นปกติ ความดันบรรยากาศ,ความชื้นปานกลาง.

- อุปกรณ์ใช้งานภาคสนาม ช่วงอุณหภูมิในการทำงานตั้งแต่ -55 °C ถึง +60 °C สภาวะการสั่นปานกลาง การสั่นสะเทือน การตกตะกอน

การใช้อุปกรณ์เหล่านี้ช่วยให้สามารถค้นหาข้อบกพร่องได้แม่นยำยิ่งขึ้นและควบคุมคุณภาพรอยเชื่อมบนวัตถุต่างๆ ด้วยภาพและแสง

การควบคุมด้วยการมองเห็นด้วยแสงเป็นขั้นตอนที่สองของการควบคุมด้วยการมองเห็นด้วยขอบเขตการตรวจสอบที่กว้างขึ้นและเพิ่มขึ้นเนื่องจากการใช้เครื่องมือทางแสง วิธีการนี้มีไว้สำหรับสามกลุ่มหลักทั้งนี้ขึ้นอยู่กับแอปพลิเคชัน:

- เพื่อค้นหาและวิเคราะห์วัตถุที่ซ่อนอยู่ มีการใช้อุปกรณ์ต่อไปนี้: กล้องเอนโดสโคป บอร์สโคป ระบบวิดีโอ เครื่องตรวจจับข้อบกพร่องปริทรรศน์

- ดำเนินการตรวจสอบวัตถุที่อยู่ห่างไกลจากสถานที่ทำงานของเครื่องตรวจจับข้อบกพร่อง ช่วงการใช้งาน – ระยะห่างไม่เกิน 250 มม. จากตาของตัวควบคุม อุปกรณ์ที่ใช้: แว่นขยายแบบยืดไสลด์, กล้องส่องทางไกล, กล้องเล็ง

- สำหรับตรวจสอบวัตถุเล็กๆ ที่อยู่ใกล้เคียง ระยะการใช้งานจากสายตาของผู้เชี่ยวชาญอยู่ที่ระยะห่างเท่ากับหรือน้อยกว่า 250 มม. อุปกรณ์ที่ใช้ : แว่นขยาย, กล้องจุลทรรศน์

จำเป็นต้องมีการตรวจสอบรอยเชื่อมด้วยสายตาในสภาวะที่ประสาทสัมผัสของมนุษย์ไม่เหมาะสมสำหรับการทำงาน ในพื้นที่ต่างๆ เช่น อุณหภูมิที่สูงขึ้น การแผ่รังสีพื้นหลังที่เป็นอันตราย สภาพแวดล้อมที่มีฤทธิ์ทางเคมีภายนอก และอื่นๆ และในสภาวะที่การกำหนดค่าของวัตถุภายใต้การศึกษาและการออกแบบไม่อนุญาตให้มีการวิเคราะห์คุณภาพและการวัดข้อบกพร่องในรอยเชื่อมอย่างเต็มรูปแบบ (เช่นเนื่องจาก ระดับความสูงวัตถุหรือตำแหน่งใต้ดิน) นอกเหนือจากเครื่องมือทางแสงแล้ว อุปกรณ์ต่อไปนี้ยังใช้เพื่อค้นหาและวิเคราะห์วัตถุที่ซ่อนอยู่:

- แพลตฟอร์ม การควบคุมระยะไกล;

- การติดตั้งภาพความร้อน

- อุปกรณ์ให้แสงสว่าง

- ระบบขนส่งอัตโนมัติ

- หุ่นยนต์ควบคุม

ดังนั้นตัวแปลงข้อมูลภาพทำให้สามารถควบคุมตะเข็บการเชื่อมของอ่างโลหะร้อนในระหว่างกระบวนการหลอมใหม่ได้

การควบคุมการวัดเป็นองค์ประกอบสำคัญของ VIC ซึ่งดำเนินการตาม กฎที่เข้มงวดเอกสารการควบคุมและกฎระเบียบที่ควบคุมคุณภาพ ประกอบด้วยการกำหนดประเภทหรือประเภทให้กับข้อบกพร่องตามคุณลักษณะอย่างใดอย่างหนึ่งในรูปแบบของปริมาณทางกายภาพเฉพาะที่ได้รับจากการวัดในทางปฏิบัติ เครื่องมือวัดและตัวชี้วัดทางมาตรวิทยาระบุไว้ใน เอกสารกำกับดูแล.  เครื่องมือวัด

เครื่องมือวัด

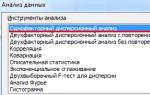

ในระหว่างการควบคุมการวัด จะมีการใช้เครื่องมือต่อไปนี้ ซึ่งอาจรวมอยู่ในชุดบังคับของผู้ตรวจสอบการควบคุมทางเทคนิคหรือเสริม:

- แว่นขยายวัด

- ตรวจสอบรูปแบบสี่เหลี่ยม 90 0;

- ไม้โปรแทรกเตอร์พร้อมเวอร์เนียร์

- คาลิเปอร์ คาลิเปอร์ และคาลิปเปอร์

- โพรบ;

- ไมโครมิเตอร์;

- มิเตอร์วัดผนังท่อและเกจวัดความหนาตัวบ่งชี้

- ไมโครมิเตอร์;

- คาลิเบอร์;

- เครื่องวัดความยาวโลหะ (เทปวัด, ไม้บรรทัดวัดเหล็ก);

- เกจวัดเจาะแบบไมโครเมตริกและตัวบ่งชี้

- แม่แบบ: พิเศษ, รัศมี, เธรด ฯลฯ ;

- UShS-2, UShS-3 (เทมเพลตสำหรับพารามิเตอร์ทางเรขาคณิตของตะเข็บ);

- แผ่นพื้นผิว

- ชุดอุปกรณ์พิเศษ

วิธีการควบคุม VIC นี้หมายถึงวิธีการที่เป็นไปได้ด้วยชุดเครื่องมือขั้นต่ำ ประกอบด้วยการรวบรวมข้อมูลและขึ้นอยู่กับคุณสมบัติของผู้เชี่ยวชาญ ปัจจัยมนุษย์ แต่ช่วยให้คุณสามารถจัดทำรายงานการตรวจสอบรอยเชื่อมด้วยสายตาซึ่งถือเป็นเอกสารวัตถุประสงค์

สาระสำคัญของการควบคุมภายนอก

สามารถประเมินคุณภาพของการก่อตัวของรอยเชื่อมบนพื้นผิวได้อย่างง่ายดายในระหว่างการตรวจสอบโดยมืออาชีพ ลักษณะของตะเข็บ "คุณภาพสูง" หรือ "คุณภาพต่ำ" นั้นค่อนข้างจะไร้เหตุผลเนื่องจากนี่เป็นค่าเปรียบเทียบ

การควบคุมคุณภาพของรอยเชื่อมและการตรวจสอบโครงสร้าง ท่อ และอาคารจะดำเนินการในสามขั้นตอนที่เกี่ยวข้องกัน

ขั้นตอนการดำเนินการ VIC ทีละขั้นตอน

- การควบคุมด้วยสายตา (การวัด) การควบคุมเบื้องต้นตะเข็บสำหรับการกัดกร่อนและข้อบกพร่องที่เป็นไปได้ด้วยการวัดเบื้องต้น: ความกว้าง ความหนา ขา

- การควบคุมคุณภาพของรอยเชื่อม การควบคุมคุณภาพดำเนินการเพื่อชี้แจงพารามิเตอร์ของข้อบกพร่องที่มองเห็นได้ (หลังจากสรุปใบรับรองของ การตรวจสอบเบื้องต้น) ขนาดของข้อบกพร่องและการบิดเบี้ยวของรอยเชื่อม (เปอร์เซ็นต์ส่วนเบี่ยงเบนจากมาตรฐานที่อนุญาต)

- การวิจัยโดยละเอียด (เครื่องมือ) และการบันทึกผลลัพธ์ มีการใช้วิธีการที่แม่นยำยิ่งขึ้น:

- วิธีกระแสไหลวนในการกำหนดระดับการสึกหรอของการเชื่อมและความล้าจากการดัดโลหะ

- การทดสอบอัลตราโซนิกรอยเชื่อมเพื่อตรวจจับข้อบกพร่องร้ายแรงที่ลึก

- การตรวจจับข้อบกพร่องแบบแทรกซึมสำหรับพื้นผิวและข้อบกพร่องผ่านเป็นต้น

การตรวจสอบที่ทันท่วงทีและมีคุณภาพสูงทำให้สามารถระบุการถูกทำลายของรอยต่อหรือข้อบกพร่องในการเชื่อมได้ในระยะแรก จากนั้นจึงชี้แจงสาเหตุของข้อบกพร่องโดยใช้วิธีการตรวจจับข้อบกพร่องแบบไม่ทำลาย

ข้อดีและข้อเสียของเทคนิคนี้

ข้อดีของวิธี VIC:

- วิธีที่ง่ายและเข้าถึงได้

- เมื่อรวบรวมข้อมูลเกี่ยวกับคุณภาพของการออกแบบจะช่วยให้คุณได้รับมากถึง 50% ของปริมาณทั้งหมด

- ไม่ใช้แรงงานเข้มข้นและไม่ต้องใช้อุปกรณ์ราคาแพง

- ทดสอบและทดสอบซ้ำได้อย่างง่ายดาย

ข้อเสียของ VIC:

- ปัจจัยมนุษย์ซึ่งมีอิทธิพลต่อผลลัพธ์ 100%

- ความน่าเชื่อถือต่ำของผลลัพธ์ที่ได้รับ, ความเป็นส่วนตัว

- ใช้เพื่อค้นหาข้อบกพร่องขนาดใหญ่ (อย่างน้อย 0.1 - 0.2 มม.) และข้อบกพร่องที่น่าสงสัยเท่านั้น

- การจำกัดการศึกษาเฉพาะส่วนที่มองเห็นได้ของโครงสร้างเท่านั้น

- ความสามารถทางเทคนิคของพนักงานเป็นสิ่งสำคัญ พวกเขาจะต้องเลือกวิธีการวัด เทมเพลตเปรียบเทียบ หรือมาตรฐานอย่างถูกต้อง และให้การประเมินผลการวัดที่แม่นยำ

ในแง่ของวิธีการและคุณภาพของการวินิจฉัย แม้แต่การตรวจสอบตะเข็บด้วยสายตาที่ไม่สมบูรณ์ก็เป็นวิธีที่จำเป็น ทั้งในขั้นตอนของการวินิจฉัยที่ซับซ้อนและตลอด กระบวนการทางเทคโนโลยี.  แม่แบบเครื่องเชื่อมสากล

แม่แบบเครื่องเชื่อมสากล

ความสามารถของวิธีการระบุข้อบกพร่อง

รอยเชื่อมต่อไปนี้ต้องได้รับการตรวจสอบด้วยสายตา:

- เมื่อทำงานพื้นผิวในขั้นตอน "การยอมรับ - การส่งมอบ" จะต้องจัดทำใบรับรองการตรวจสอบด้วยภาพ

- เมื่อตรวจสอบรอยเชื่อมหลายชั้น (การตรวจสอบทีละชั้น)

- ในระหว่างการตรวจสอบขั้นสุดท้ายของสถานที่ที่ส่วนโค้งเชื่อมสัมผัสกับพื้นผิวของวัสดุฐาน

- เมื่อประกอบชิ้นส่วนจากชุดประกอบด้านล่าง

- ที่ การผลิตอัตโนมัติชิ้นส่วนเชื่อมและ การประเมินทางเทคนิคคุณภาพของวัสดุตามกระบวนการทางเทคนิค

- เมื่อหมดอายุ กำหนดเวลาการทำงานของการเชื่อม

การตรวจสอบรอยเชื่อมด้วยสายตาจำเป็นต้องมีการวัดที่จำเป็นและไม่รวมข้อบกพร่องต่อไปนี้:

- รอยแตกบนพื้นผิว

- ข้อบกพร่องขั้นต้นที่มองเห็นได้

- การปอกโลหะที่มีคุณภาพต่ำในโซนการเชื่อม (โดยเฉพาะการยึดทางเทคโนโลยี)

ตลอดจนการควบคุมและการยืนยันความพร้อม:

- การสร้างตราสินค้า (การทำเครื่องหมาย) ของตะเข็บและความถูกต้องของการผลิต

- ความกว้างและความสูงของตะเข็บ ความนูนและความเว้าของตะเข็บ

- ขนาดขาเชื่อมเนื้อที่ถูกต้อง

ข้อบกพร่องที่สามารถระบุได้

เมื่อตรวจสอบรอยเชื่อมด้วยตาเปล่า คุณสามารถประเมิน:

- ความสูงและความกว้างของตะเข็บไม่สม่ำเสมอ

- ความสกปรกมากเกินไป

- ไหลบ่าเข้ามา;

- บั่นทอน;

- การเสริมกำลังหรือการทำให้ตะเข็บอ่อนลงมากเกินไป

- หลุมอุกกาบาตที่ไม่บรรจุ;

- แผลไหม้;

- พารามิเตอร์ของขาเชื่อมเนื้อ

แว่นขยายและกล้องจุลทรรศน์ช่วยให้คุณตรวจจับ: – ขั้นตอนบังคับในการทำงานกับโลหะ

ใช้ในการกลึงแผ่นโลหะและชิ้นส่วนโดยใช้อุปกรณ์พิเศษ อ่านเพิ่มเติมเกี่ยวกับเรื่องนี้

คุณจำเป็นต้องตัดโลหะอย่างมีประสิทธิภาพและรวดเร็วหรือไม่? วิธีที่มีประสิทธิภาพอธิบายไว้ในลิงค์

ขอบเขตของการนำเทคนิคนี้ไปใช้

การตรวจสอบภายนอกตะเข็บเชื่อมจะดำเนินการก่อนขั้นตอนการทำความสะอาด ความร้อน หรือการบำบัด รวมถึงหลังการดำเนินการ

เมื่อประเมินคุณภาพของการเชื่อมจะใช้ VIC:

- เป็นวิธีการให้ข้อมูลในการอธิบายสถานะภายนอกทั่วไป

- เป็นวิธีทางทฤษฎีในการประเมินสภาพภายในของตะเข็บและเป็นเหตุผลในการแนะนำเพิ่มเติม การตรวจสอบความถูกต้อง.

- เป็นวิธีการประเมินสภาพการทำงานของตะเข็บ โครงสร้าง ระบบ และผลิตภัณฑ์ทั้งหมดที่กำหนด

- เป็นวิธีการติดตามเพื่อระบุการละเมิดกระบวนการทางเทคโนโลยีอย่างร้ายแรง

- เพื่อเป็นแนวทางในการสรุปเบื้องต้นระหว่างการรื้อถอนหรือซ่อม สถานการณ์ฉุกเฉิน.

- เป็นวิธีการพยากรณ์ตำแหน่งที่เป็นไปได้ของความล้มเหลวของโครงสร้างสำหรับชุดข้อบกพร่องที่มองเห็นได้เฉพาะที่พบ

- เป็นวิธีสุดท้ายในการประเมินและสรุปความถูกต้อง ความปลอดภัย และเสถียรภาพของกระบวนการทางเทคโนโลยีในการผลิตหรือซ่อมแซมโครงสร้าง

การควบคุมการมองเห็นและการวัดเป็นอย่างมาก วิธีการที่มีประสิทธิภาพการตรวจสอบคุณภาพและตรวจสอบซ้ำ วัสดุอุตสาหกรรมและรอยเชื่อมเมื่อดำเนินการ งานก่อสร้างและเมื่อได้รับใบรับรองการก่อสร้างแล้วเสร็จ ใบรับรองการว่าจ้าง รวมถึงการดำเนินการด้านเทคนิคอื่น ๆ

ภาคผนวก G ของคำแนะนำสำหรับการควบคุมด้วยการมองเห็นและการวัด (แนะนำ)

เลขที่พระราชบัญญัติ _____ จาก __________ การควบคุมคุณภาพของรอยเชื่อมด้วยการมองเห็นและ/หรือการวัดในระหว่างกระบวนการเชื่อมของจุดเชื่อมต่อ _________________________________________________________________________ (ชื่อผลิตภัณฑ์และหมายเลขจุดเชื่อมต่อ) 1. การกระทำนี้เป็นการรับรองข้อเท็จจริงที่ว่าช่างเชื่อมได้ดำเนินการ _______________________________________________________________________ ชื่อเต็ม เครื่องหมาย ___________ การเชื่อมต่อ _________ (ดูการเชื่อม รูปแบบ) ประเภท (ประเภท) ของการเชื่อมต่อที่ทำ _________________________________________________________________ ระบุวิธีการเชื่อมและตำแหน่งตามข้อกำหนดของเทคโนโลยีการเชื่อม ______________________ _________________________________________________________________ ระบุรหัสของเทคโนโลยีและสิ่งที่ไม่สามารถควบคุมได้ ________________________________________________ ระบุวิธีการควบคุมที่กำหนดโดยการออกแบบ _________________________________________________________________________________ เอกสารประกอบ 2. ด้วยการควบคุมด้วยภาพและการวัดทีละชั้นพร้อมการประเมินคุณภาพตามมาตรฐาน _____________________________________ สำหรับหมวดหมู่ ______________________________________________________________________________ (รหัสหรือชื่อของ ND) เป็นที่ยอมรับว่า รอยเชื่อมได้รับการยอมรับว่าเหมาะสมและตรงตามข้อกำหนดของ __________________________________________________________ (ระบุ ND หรือเอกสารการออกแบบ) การควบคุมดำเนินการโดย: ___________________________________________________ ระดับคุณสมบัติ นามสกุล ชื่อย่อ ลายเซ็นเลขที่ ใบรับรองคุณสมบัติ หัวหน้างานควบคุมการมองเห็นและการวัด: ________________________________________________________________ นามสกุล ชื่อย่อ ลายเซ็น หมายเหตุ รายงานจะถูกจัดทำขึ้นสำหรับโครงสร้างที่เชื่อมแต่ละอัน (ข้อต่อหรือกลุ่มของข้อต่อ) ที่ได้รับการควบคุมในระหว่างกระบวนการเชื่อม ข้อกำหนดสำหรับการจัดทำ "รายงานขนาด _____________" (ผลิตภัณฑ์) รายงานขนาดจะจัดทำขึ้นเมื่อมีการระบุไว้ใน RD หรือเอกสารการออกแบบสำหรับผลิตภัณฑ์ควบคุมเท่านั้น โปรโตคอลขนาดผลิตภัณฑ์ (ตาราง) จะต้องมีขนาดที่แท้จริงของผลิตภัณฑ์ซึ่งผลิตในบางส่วนซึ่งระบุโดย "รูปแบบการวัด ____________" รูปแบบของโปรโตคอลขนาดถูกกำหนด (ผลิตภัณฑ์) ในระหว่างการออกแบบและการเตรียมการทางเทคโนโลยี การทดสอบ- โปรโตคอลนี้ลงนามโดยบุคคลที่ทำการวัดและโดยหัวหน้างานควบคุมการมองเห็นและการวัดโดยระบุนามสกุลและชื่อย่อ

ข้อกำหนดสำหรับเนื้อหาของ "สมุดบันทึกการทำงานและการลงทะเบียนผลการควบคุมด้วยภาพและการวัด"

ผลลัพธ์ของการควบคุมผลิตภัณฑ์ผลิตภัณฑ์และวัตถุจะถูกบันทึกไว้ใน "วารสารการทำงานและการลงทะเบียนผลลัพธ์ของการควบคุมด้วยภาพและการวัด" ซึ่งระบุ:

1) ชื่อและประเภท (ประเภท) ของวัตถุควบคุมหมายเลขหรือรหัส

2) ตำแหน่งและขนาดของพื้นที่ควบคุมที่วัตถุควบคุมหากจำเป็น

3) เงื่อนไขในการดำเนินการควบคุม

4) เอกสารควบคุมการผลิตหมายเลข;

5) วิธีการควบคุมการวัดและอุปกรณ์ที่ใช้ (เครื่องมือ)

6) ยี่ห้อและหมายเลขชุดของวัสดุของวัตถุควบคุมตลอดจนการกำหนดมาตรฐานหรือ ข้อกำหนดทางเทคนิคบนวัสดุและหมายเลขรูปวาดของวัตถุ (ส่วนหลังสำหรับชิ้นส่วนและชุดประกอบเท่านั้น)

7) ลักษณะสำคัญของข้อบกพร่องที่ระบุในระหว่างการตรวจสอบ (รูปร่าง ขนาด ตำแหน่ง หรือการวางแนวที่สัมพันธ์กับแกนพื้นฐานหรือพื้นผิวการตรวจสอบ)

8) ชื่อหรือรหัสของ RD ตามการประเมินคุณภาพ

9) การประเมินผลการควบคุม

10) วันที่ควบคุม

บันทึก. อนุญาตให้ใช้เอกสารรูปแบบอื่นที่พัฒนาโดยองค์กรแทนข้างต้นตามข้อกำหนดของเอกสารด้านกฎระเบียบและทางเทคนิคในปัจจุบันซึ่งให้การระบุและตรวจสอบย้อนกลับของชิ้นส่วนชุดประกอบผลิตภัณฑ์ในระหว่างกระบวนการผลิต (การติดตั้ง การซ่อมแซม) การบันทึกพารามิเตอร์ควบคุม ปริมาตรและวิธีการควบคุม การเตรียมการรายงานและเอกสารทางบัญชีสำหรับการควบคุมด้วยภาพและการวัด

ขนาดตัวอักษร

การตัดสินใจของ Gosgortekhnadzor แห่งสหพันธรัฐรัสเซียลงวันที่ 11/06/2003 92 เรื่องการอนุมัติคำแนะนำสำหรับการควบคุมการมองเห็นและการวัด (2020) ที่เกี่ยวข้องในปี 2018

การกระทำของการมองเห็นและ/หรือการควบคุมการวัดคุณภาพของการเชื่อมในระหว่างกระบวนการเชื่อมของข้อต่อ

______________________ (องค์กร) ACT N _____ จาก __________ การควบคุมคุณภาพของรอยเชื่อมด้วยการมองเห็นและ/หรือการวัดในระหว่างกระบวนการเชื่อมของการเชื่อมต่อ ______________________________________________________ (ชื่อผลิตภัณฑ์และหมายเลขการเชื่อมต่อ) 1. การกระทำนี้เป็นการรับรองข้อเท็จจริงที่ว่าช่างเชื่อมได้ดำเนินการ _______________________________________________________ ชื่อเต็ม เครื่องหมาย _____________________ การเชื่อมต่อ _______ (ดูรูปแบบการเชื่อม) ประเภทของการเชื่อมต่อที่ทำ ____________________________________________________________________ ระบุวิธีการเชื่อมและตำแหน่งตามข้อกำหนดของเทคโนโลยีการเชื่อม __________________ ____________________________________________________________________ ระบุรหัสของเทคโนโลยีและสิ่งที่ไม่สามารถควบคุมได้ _________________________________________ ระบุ วิธีการควบคุมที่กำหนด ___________________________________________________________________ เอกสารการออกแบบ 2. ด้วยการควบคุมด้วยการมองเห็นและการวัดทีละชั้นพร้อมการประเมินคุณภาพตามมาตรฐานของ _________________________________ สำหรับหมวดหมู่ _______________________________________________________ (รหัสหรือชื่อของ RD) เป็นที่ยอมรับว่ารอยเชื่อมได้รับการยอมรับว่ามีความเหมาะสมและปฏิบัติตาม ตามข้อกำหนดของ ____________________________________________ (ระบุ ND หรือเอกสารการออกแบบ) การควบคุมดำเนินการโดย: ________________________________________________ ระดับคุณสมบัติ นามสกุล ชื่อย่อ ลายเซ็น N ของใบรับรองคุณสมบัติ หัวหน้างานทำงานเกี่ยวกับการควบคุมด้วยภาพและการวัด: ____________________________________________________________ นามสกุล ชื่อย่อ ลายเซ็น หมายเหตุ รายงานจะถูกจัดทำขึ้นสำหรับโครงสร้างที่เชื่อมแต่ละอัน (ข้อต่อหรือกลุ่มของข้อต่อ) ที่ได้รับการควบคุมในระหว่างกระบวนการเชื่อม บันทึก. อนุญาตให้ใช้เอกสารรูปแบบอื่นที่พัฒนาโดยองค์กรแทนข้างต้นตามข้อกำหนดของเอกสารด้านกฎระเบียบและทางเทคนิคในปัจจุบันซึ่งให้การระบุและตรวจสอบย้อนกลับของชิ้นส่วนชุดประกอบผลิตภัณฑ์ในระหว่างกระบวนการผลิต (การติดตั้ง การซ่อมแซม) การบันทึกพารามิเตอร์ควบคุม ปริมาตรและวิธีการควบคุม การเตรียมการรายงานและเอกสารทางบัญชีสำหรับการควบคุมด้วยภาพและการวัด

การควบคุมรอยเชื่อมเป็นส่วนที่จำเป็นในการอนุมัติโครงสร้างต่างๆ ก่อนดำเนินการ วิธีการและผลลัพธ์ของการดำเนินการตรวจสอบสะท้อนให้เห็นในการกระทำพิเศษ

ไฟล์

วิธีตรวจสอบรอยเชื่อม

ในความเป็นจริง สามารถใช้วิธีการต่างๆ ในการตรวจสอบรอยเชื่อมได้ เช่น วิธีการอัลตราโซนิก แม่เหล็ก เคมี เส้นเลือดฝอย และวิธีการไฮเทคอื่นๆ อย่างไรก็ตาม แบบคลาสสิกซึ่งยังคงมีความเกี่ยวข้องและเป็นที่ต้องการในปัจจุบัน คือการตรวจสอบด้วยภาพอย่างง่าย วัตถุประสงค์: เพื่อให้แน่ใจว่าตะเข็บมีคุณภาพสูง เชื่อมอย่างดี และไม่มีรอยตัด ความหย่อนคล้อย รอยไหม้ สะเก็ดมากเกินไป หรือตำหนิอื่นๆ ข้อดีของการวิจัยประเภทนี้ค่อนข้างชัดเจน: ไม่จำเป็นต้องใช้ ต้นทุนสูงในเวลาเดียวกันสามารถเข้าถึงได้และให้ข้อมูลค่อนข้างมาก แต่ก็มีข้อเสียเช่นกัน: ความเป็นส่วนตัวของการตรวจสอบความน่าเชื่อถือต่ำความสามารถในการตรวจสอบเฉพาะส่วนที่มองเห็นได้ของตะเข็บ

การตรวจสอบด้วยสายตาสามารถทำได้ทั้งด้วยตาเปล่า (โดยปกติหากเรากำลังพูดถึงตะเข็บขนาดใหญ่ที่มองเห็นได้ชัดเจน) และด้วยความช่วยเหลือของอุปกรณ์ต่าง ๆ เช่น เลนส์ กล้องจุลทรรศน์ กล้องเอนโดสโคป เครื่องตรวจจับข้อบกพร่อง ฯลฯ

ใช้เพื่อระบุข้อบกพร่องที่ซ่อนอยู่เล็กน้อยที่สุดซึ่งยากต่อการตรวจจับโดยการตรวจสอบด้านนอกของรอยเชื่อม (เช่น รอยแตกขนาดเล็กมาก รอยร้าว การหลุดร่อน การแตกหัก ฯลฯ) ในเวลาเดียวกัน มีอุปกรณ์ที่มีไว้สำหรับใช้ในห้องปฏิบัติการเท่านั้นและอุปกรณ์ที่สามารถใช้ได้ "ภาคสนาม" หลังสามารถทนต่ออุณหภูมิและสภาพอากาศใด ๆ (รวมถึงที่มี ค่าสัมประสิทธิ์เพิ่มขึ้นรังสี เคมี แบคทีเรีย ฯลฯ อันตรายต่อมนุษย์)

เหตุใดการตรวจสอบรอยเชื่อมจึงจำเป็น?

วัตถุประสงค์ของการตรวจสอบเชิงลึกดังกล่าวค่อนข้างชัดเจน: ตามกฎแล้ว โครงสร้างใด ๆ ที่ใช้การเชื่อมได้รับการออกแบบให้ทนทานต่อภาระที่ค่อนข้างหนัก (โดยเฉพาะอย่างยิ่งสำหรับโครงสร้างอาคาร) และการเบี่ยงเบนใดๆจาก มาตรฐานทางเทคนิคสิ่งที่เกิดขึ้นระหว่างการผลิตคุกคามว่าโครงสร้างจะไม่สามารถทนทานและแตกหักได้ ซึ่งอาจนำไปสู่การสูญเสียทางการเงินไม่เพียง แต่ยังเป็นภัยคุกคามต่อชีวิตและสุขภาพของผู้คนด้วย

บ่อยครั้งที่รอยเชื่อมได้รับการตรวจสอบไม่เพียง แต่หลังจากสร้างโครงสร้างแล้ว แต่ยังในระหว่างการใช้งานด้วย - เนื่องจากอาจเกิดการกัดกร่อนและผลกระทบอื่น ๆ นอกจากนี้ จำเป็นต้องมีการตรวจสอบอย่างสม่ำเสมอเมื่อทำพื้นผิวหลายชั้นบนโครงสร้างที่สึกหรอ ในขณะที่แต่ละชั้นที่เสร็จสมบูรณ์แล้วจะได้รับการตรวจสอบ ความยาวของการเชื่อม ความหนาของโลหะฐานจะถูกวัด และข้อมูลเหล่านี้จะถูกเปรียบเทียบกับมาตรฐานที่กำหนดไว้สำหรับสิ่งนี้ พื้นที่โดยคำนึงถึงภาระของมัน

ความถี่ของการตรวจสอบจะถูกกำหนดโดยบรรทัดฐานทางกฎหมายตลอดจนกฎระเบียบภายในของบริษัท

การตรวจสอบด้วยภาพอย่างทันท่วงทีและมีคุณภาพสูงทำให้สามารถตรวจจับความล้มเหลวของตะเข็บได้เร็วที่สุดเท่าที่จะเป็นไปได้ รวมทั้งเข้าใจสาเหตุและค้นหาวิธีกำจัดปัญหาเหล่านั้น

ใครเป็นผู้ดำเนินการตรวจสอบและจัดทำรายงาน

การตรวจสอบคุณภาพการเชื่อมเบื้องต้นจะกระทำโดยช่างเชื่อมที่เป็นผู้ดำเนินการ พนักงานคนอื่น ๆ จะดำเนินการควบคุมเพิ่มเติม: ตัวอย่างเช่น ผู้จัดการสถานที่ วิศวกร ฯลฯ เป็นสิ่งสำคัญที่บุคคลเหล่านี้มี ความรู้ที่จำเป็นเกี่ยวกับเทคนิคการตรวจสอบรอยเชื่อมด้วยสายตาและติดตั้งเครื่องมือและอุปกรณ์ที่จำเป็นด้วย พวกเขาควรมีแนวคิดในการกำหนดรายงานการตรวจสอบด้วยสายตาสำหรับรอยเชื่อมด้วย

รูปแบบพระราชบัญญัติ

ปัจจุบันไม่มีมาตรฐานเดียวกันในการกระทำ ซึ่งหมายความว่าสามารถทำได้ทุกรูปแบบ อย่างไรก็ตาม หากองค์กรมีเทมเพลตเอกสารของตนเองซึ่งได้รับการพัฒนาและอนุมัติโดยฝ่ายบริหาร ก็ควรใช้เทมเพลตนี้ เป็นการดีหากระบุรูปแบบของการกระทำไว้ในนโยบายการบัญชีขององค์กร

คุณสมบัติของการจัดทำรายงานการตรวจสอบด้วยสายตาสำหรับรอยเชื่อม

ไม่มีข้อกำหนดเกี่ยวกับการดำเนินการกล่าวคือสามารถเขียนด้วยมือหรือพิมพ์ลงในแบบฟอร์มด้วย โลโก้บริษัทและรายละเอียดและกระดาษธรรมดา สิ่งเดียว: หากมีการจัดทำแบบฟอร์มอิเล็กทรอนิกส์ก็ควรพิมพ์เพื่อให้สามารถใส่ลายเซ็นของผู้รับผิดชอบได้ การกระทำนี้ทำขึ้นในสำเนาต้นฉบับหนึ่งชุดซึ่งจะต้องกำหนดหมายเลข

การจดทะเบียนและการเก็บรักษาพระราชบัญญัติ

ข้อมูลเกี่ยวกับการกระทำจะต้องป้อนลงในสมุดรายวันการบัญชีพิเศษซึ่งเพียงพอที่จะจดบันทึกเกี่ยวกับหมายเลขและวันที่สร้าง ระยะเวลาการจัดเก็บสำหรับการกระทำที่เสร็จสิ้นแล้วจะถูกกำหนดโดยฝ่ายบริหารขององค์กรเป็นรายบุคคล ตามมาตรฐานที่กำหนดโดยกฎหมายตลอดจนความต้องการภายในของบริษัท

การกระทำจะต้องเก็บไว้ในโฟลเดอร์แยกต่างหากหรือใน หน่วยโครงสร้างซึ่งก่อตั้งขึ้นหรือในเอกสารสำคัญขององค์กร

หากคุณต้องการจัดทำรายงานการตรวจสอบการเชื่อมที่คุณไม่เคยทำมาก่อน ให้ใช้ตัวอย่างด้านล่างและอ่านความคิดเห็น ซึ่งจะช่วยให้คุณจัดทำเอกสารที่จำเป็นโดยไม่มีข้อผิดพลาดและความคลุมเครือ

- ก่อนอื่นให้ป้อนชื่อขององค์กรในการดำเนินการจากนั้นกำหนดหมายเลขให้กับเอกสารระบุวันที่และสถานที่สร้าง

- จากนั้นป้อนรายงานตำแหน่งและชื่อของคนงานที่ตรวจสอบรอยเชื่อม (หากเป็นตัวแทนขององค์กรต่าง ๆ ให้ระบุชื่อของพวกเขาแต่ละคน)

- หลังจากนี้ ไปยังส่วนหลัก: รวมข้อมูลเกี่ยวกับผู้ปฏิบัติงาน: ตำแหน่ง ชื่อเต็ม จากนั้นป้อนข้อมูลเกี่ยวกับรอยเชื่อมที่ถูกตรวจสอบที่นี่: หมายเลข เกรดเหล็ก และค่าระบุอื่น ๆ

- ระบุเครื่องมือและอุปกรณ์ที่ใช้ในการตรวจสอบ วิธีการทั้งหมดที่ใช้ ผลลัพธ์ พร้อมทั้งให้คำแนะนำด้วย วิธีเพิ่มเติมการสอบ

- ในตอนท้าย อย่าลืมสรุปการควบคุมปัจจุบันและลงนาม

เลขที่พระราชบัญญัติ _____ จาก __________ การควบคุมคุณภาพของรอยเชื่อมด้วยภาพและ/หรือการวัดในระหว่างกระบวนการเชื่อมรอยต่อ

__________________________________________________________________________ (ชื่อผลิตภัณฑ์และหมายเลขการเชื่อมต่อ)

1. พระราชบัญญัตินี้เป็นการรับรองข้อเท็จจริงที่ว่าช่างเชื่อมได้ดำเนินการ _________________________________________________________________________ ชื่อเต็ม ยี่ห้อ

การเชื่อมต่อ _________ (ดูแบบฟอร์มการเชื่อม) ประเภทของการเชื่อมต่อ

เสร็จสิ้น __________________________________________________________ ระบุวิธีการและตำแหน่งการเชื่อม

ตามข้อกำหนดของเทคโนโลยีการเชื่อม __________ _________________________________________________________ ระบุรหัสเทคโนโลยี

และไม่สามารถเข้าถึงได้สำหรับการควบคุม __________________________________________ ระบุวิธีการควบคุมที่กำหนด

เอกสารการออกแบบ

2. ด้วยการควบคุมการมองเห็นและการวัดทีละชั้นพร้อมการประเมินคุณภาพตามมาตรฐาน _____________________________________ สำหรับหมวดหมู่ ____________________________________________________________________ (รหัสหรือชื่อของ ND)

เป็นที่ยอมรับว่ารอยเชื่อมได้รับการยอมรับว่ามีความเหมาะสมและตรงตามข้อกำหนดของ __________________________________________________________ (ระบุ RD หรือเอกสารการออกแบบ)

การควบคุมเสร็จสิ้นโดย: ___________________________________________________ ระดับวุฒิการศึกษา นามสกุล ชื่อย่อ ลายเซ็นเลขที่ ใบรับรองคุณวุฒิ

หัวหน้าฝ่ายควบคุมการมองเห็นและการวัด: ________________________________________________________________ นามสกุล ชื่อย่อ ลายเซ็น

บันทึก. รายงานจะถูกจัดทำขึ้นสำหรับโครงสร้างที่เชื่อมแต่ละอัน (ข้อต่อหรือกลุ่มของข้อต่อ) ที่ได้รับการควบคุมในระหว่างกระบวนการเชื่อม

ข้อกำหนดในการจัดทำ "โปรโตคอลขนาด _____________" (ผลิตภัณฑ์)

โปรโตคอลขนาดจะถูกวาดขึ้นเฉพาะเมื่อมีการระบุไว้ใน ND หรือเอกสารข้อกำหนดการออกแบบสำหรับผลิตภัณฑ์ควบคุม

โปรโตคอลขนาดผลิตภัณฑ์ (ตาราง) จะต้องมีขนาดที่แท้จริงของผลิตภัณฑ์ซึ่งผลิตในบางส่วนซึ่งระบุโดย "รูปแบบการวัด ____________" กำหนดรูปแบบโปรโตคอลขนาด (ผลิตภัณฑ์)

ในระหว่างการออกแบบและเทคโนโลยีการเตรียมงานควบคุม โปรโตคอลนี้ลงนามโดยบุคคลที่ทำการวัดและโดยหัวหน้างานควบคุมการมองเห็นและการวัดโดยระบุนามสกุลและชื่อย่อ

ข้อกำหนดสำหรับเนื้อหาของ "บันทึกการทำงาน"

และบันทึกผลการมองเห็น

ผลลัพธ์ของการควบคุมผลิตภัณฑ์ผลิตภัณฑ์และวัตถุจะถูกบันทึกไว้ใน "วารสารการทำงานและการลงทะเบียนผลลัพธ์ของการควบคุมด้วยภาพและการวัด" ซึ่งระบุ:

1) ชื่อและประเภท (ประเภท) ของวัตถุควบคุมหมายเลขหรือรหัส

2) ตำแหน่งและขนาดของพื้นที่ควบคุมที่วัตถุควบคุมหากจำเป็น

3) เงื่อนไขในการดำเนินการควบคุม

4) เอกสารควบคุมการผลิตหมายเลข;

5) วิธีการควบคุมการวัดและอุปกรณ์ที่ใช้ (เครื่องมือ)

และการควบคุมการวัด"

7) ลักษณะสำคัญของข้อบกพร่องที่ระบุในระหว่างการตรวจสอบ (รูปร่าง ขนาด ตำแหน่ง หรือการวางแนวที่สัมพันธ์กับแกนพื้นฐานหรือพื้นผิวการตรวจสอบ)

8) ชื่อหรือรหัสของ RD ตามการประเมินคุณภาพ

9) การประเมินผลการควบคุม

10) วันที่ควบคุม

บันทึก. อนุญาตให้ใช้เอกสารรูปแบบอื่นที่พัฒนาโดยองค์กรแทนข้างต้นตามข้อกำหนดของเอกสารด้านกฎระเบียบและทางเทคนิคในปัจจุบันซึ่งให้การระบุและตรวจสอบย้อนกลับของชิ้นส่วนชุดประกอบผลิตภัณฑ์ในระหว่างกระบวนการผลิต (การติดตั้ง การซ่อมแซม) การบันทึกพารามิเตอร์ควบคุม ปริมาตรและวิธีการควบคุม การเตรียมการรายงานและเอกสารทางบัญชีสำหรับการควบคุมด้วยภาพและการวัด