Polystyrénová pena je vyrobená zo samozhášavého závesného penového polystyrénu. Skrátene PSV-s.

Nepredávame suroviny. Tu je zoznam domácich výrobcov surovín na výrobu penového plastu:

1. Alphapor alphapor.ru

2. Plastový oaoplastic.ru

3. Angarská polymérna rastlina azp.ru

Zahraniční výrobcovia:

1. LG Chem (Južná Kórea) lgchem.com

2. Xingda (Čína) xingda.ch

3. Loyal (Čína) loyalgroup.com

4. BASF (Nemecko, Južná Kórea) eps.basf.us

5. Kumho (Južná Kórea) kkpc.com

6. Taitarex (Taiwan) ttc.com.tw

7. Sinopec (Čína) sinopecgroup.com

Tipy na výber surovín na výrobu peny:

1. V 90. rokoch boli vykonané zmeny v SNiP, podľa ktorých bolo zakázané používanie peny bez retardéra horenia (prísada, ktorá zabraňuje horeniu). Preto všetky suroviny používané v Ruskej federácii majú na konci skratky domácich dodávateľov písmeno „C“: PSV-s. Písmeno „C“ znamená samozhášavý.

Zahraniční výrobcovia surovín na výrobu penového plastu nie vždy naznačujú prítomnosť retardéra horenia v surovine. Pri nákupe surovín na výrobu penového polystyrénu si preto overte u dodávateľa, či sa v surovinách na výrobu penového polystyrénu nenachádza spomaľovač horenia. Ak neexistuje spomaľovač horenia, dostanete horľavú penu. Ak existuje spomaľovač horenia, dostanete nehorľavú penu.

2. Každý druh suroviny na výrobu penového plastu má svoj vlastný účel. Pri nákupe surovín na výrobu polystyrénovej peny nezabudnite uviesť, pre akú značku penového plastu je surovina určená. Suroviny, z ktorých sa získava penový plast triedy PPS-10, nie sú vhodné na výrobu penového plastu triedy PPS-45. A naopak.

3. Suroviny na výrobu penového polystyrénu majú garantovanú trvanlivosť 6 mesiacov. Preto pri nákupe surovín na výrobu polystyrénovej peny nezabudnite skontrolovať dátum uvoľnenia šarže. Ak narazíte na suroviny s uplynutým dátumom spotreby, kvalitný penový polystyrén sa vám nepodarí vyrobiť. To platí najmä pre výrobu peny s nízkou hmotnosťou. Čím „čerstvejšie“ suroviny kúpite, tým ľahšie získate kvalitnú penu s nízkou špecifickou hmotnosťou.

4. Vo svete neexistuje jednotná norma na označovanie triedy surovín na výrobu penového plastu. Rôzni výrobcovia majú rôzne systémy označovania. Ale. Všetci výrobcovia majú rovnakú mieru na označenie značky suroviny - to je priemer guľôčok PSV-s a hmotnosť penovej kocky, ktorú je možné dosiahnuť použitím tejto suroviny.

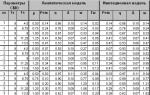

Zvážte napríklad vlastnosti surovín Alfapor (vynikajúce domáce suroviny, ale zároveň najdrahšie z domácich) a zahraničný výrobca King Pearl (tiež výborná surovina).

Obrázok 1. Suroviny Alfapor. Pod bodom 1 (zvýraznený červenou farbou + šípky) vidíme označenie značiek a veľkosti granúl. Označenia sú 101, 201, 301, 401, 501. Označenia značiek sú len v číslach. Čím vyššie číslo, tým jemnejšie granule. Čím jemnejšie sú granule, tým vyššia je hustota peny, ktorú je možné získať. Je zvýraznené zelenou farbou, akú hustotu penového plastu možno získať z každej hustoty. Hmotnosť sa udáva v kilogramoch na meter kubický. Domáci výrobca zároveň NEUvádza, koľko napenení je potrebné urobiť na získanie ľahkej peny. Na výrobu peny s hmotnosťou nižšou ako 14 kg na meter kubický sú zvyčajne potrebné dve operácie speňovania.

Obrázok 2. Suroviny King Pearl (Loyal). Pre tohto výrobcu surovín pre penový plast je označenie značiek surovín len písmenami. Červená šípka a ovál zvýrazňujú veľkosť granúl. Zelená šípka a obdĺžnik zvýrazňujú hmotnosť peny, ktorá by mala byť získaná z tohto druhu suroviny. Hmotnosť sa na rozdiel od domáceho výrobcu uvádza v gramoch na liter. V tabuľke sú zároveň uvedené druhy surovín pre penový plast, ktoré sú určené na dvojité penenie. Sú zvýraznené modrým obdĺžnikom. Červená šípka v modrom obdĺžniku zvýrazňuje slovo dva - dva v angličtine. To znamená, že prvých päť značiek je určených na jednoduché napenenie a ďalšie štyri značky surovín sú určené na dvojité napenenie. Zároveň, ako vidíte, domáci aj zahraniční výrobcovia majú rovnakú závislosť: čím menší je priemer granúl, tým vyššia je hustota výslednej peny. A naopak: čím vyšší je priemer granúl, tým nižšia je hmotnosť peny, ktorú je možné získať z tejto značky suroviny.

Zhrnutím všetkého vyššie uvedeného môžeme odvodiť jednoduché pravidlo, ktoré by ste mali dodržiavať pri výbere značky surovín: ak chcete získať penový polystyrén s nízkou hmotnosťou, musíte nakupovať suroviny s väčším priemerom guľôčok. A naopak, ak chcete získať penu s vysokou hustotou, musíte si kúpiť menšie guličky PSV-s. Bez ohľadu na dodávateľa, názov (označenie) suroviny, stačí si vyžiadať certifikát kvality alebo iný dokument, ktorý bude obsahovať stĺpec s priemerom a hmotnosťou, ktorý by sa mal z tejto suroviny získať. A ako výrobca označí suroviny – len číslami alebo len písmenami – nezáleží.

V tomto článku:

Penový plast - stavebný materiál, čo je plynom naplnená bunková hmota. Dnes je veľmi žiadaná pri výstavbe, opravách a rekonštrukciách budov a fasád. Používa sa hlavne na zvukovú a tepelnú izoláciu vnútorných stien a fasád na izoláciu priestorov. Ako ukazuje prax, takáto úprava sa neskôr úplne vyplatí vďaka zníženiu nákladov na klimatizáciu a kúrenie. To je dôvod, prečo dopyt po výrobe penových plastových dosiek každým rokom rastie a trh s týmto stavebným materiálom je stále ďaleko od nasýtenia.

Na organizáciu výroby polystyrénovej peny by ste mali reálne posúdiť spotrebiteľské schopnosti vášho regiónu a finančné náklady na otvorenie a spustenie technologického procesu. To je možné vykonať pomocou nasledujúceho algoritmu.

Krok 1. Posúdenie trhu spotrebiteľského dopytu

Kto je on, potenciálny spotrebiteľ? Leví podiel na trhu s penou, samozrejme, patrí stavebníctvu (asi 85%). Zvyšných 15 % tvorí výroba obalov, rybárskych potrieb, záchranných viest, výplní do člnov atď. Prístup k takýmto predajným plochám ale nie je jednoduché nájsť a nemá ho každý región, preto sa treba zamerať na masovú spotrebu.

Analýza spotrebiteľského dopytu by mala zodpovedať otázku, aký typ obchodu si vybrať. Maloobchod zahŕňa dodávku svojich výrobkov do stavebných predajní v regióne na následný predaj konečnému spotrebiteľovi. Odhadovaný objem predaja jeden predajné miesto za mesiac - asi 30 metrov kubických polystyrénovej peny a nemusíte míňať peniaze na prenájom miestnosti vlastná predajňa, predajcovia, reklama.

Ale mali by ste zvážiť nevýhody maloobchodu:

- samodoručovanie produktov automaticky pridáva do nákladov nákup vlastnej dopravy a s tým spojené náklady (palivo, vodič, údržba);

- obchodná marža siete znižuje váš zisk na minimum, aby odolal konkurencii s inými výrobcami (často je marža z predaja, a teda aj zisk obchodu vyšší ako zisk výrobcu);

- poškodenie počas prepravy a skladovania. Penový plast– materiál je preto krehký prirodzený úbytok z rozbitia plechu bude cca 5% (táto nevýhoda sa dá vyriešiť zakúpením drviča na bezodpadovú výrobu).

O veľkoobchod predaj je možné realizovať priamo z dielenského skladu vyčlenením malej miestnosti na vystavenie vzoriek výrobkov a nákup pokladňa. Samozrejme, nikto nepôjde do skladu pre jeden alebo dva listy polystyrénovej peny. Tento predaj je určený pre veľkoobchodný kupujúci. Napríklad na izoláciu fasády jedného domu s rozlohou 150 m2 bude potrebných asi 30 metrov kubických polystyrénovej peny. Samozrejme, je výhodnejšie kúpiť takýto objem od výrobcu bez prirážky 25-30% železiarstva.

Môžete však kombinovať veľkoobchod a maloobchod, mať vlastný zisk z každého odvetvia a vybudovať si zákaznícku základňu hlavných dodávateľov a stavebné firmy.

Krok 2. Posúdenie trhu ponuky

V prvom rade by ste mali venovať pozornosť konkurencii. Ideálna možnosť je, keď v okruhu 100-150 km nie je jediný výrobca (dostupnosť v stavebné obchody polystyrénová pena nie je indikátorom, pretože výrobky je možné dovážať odkiaľkoľvek).

Hodnotíme teda výrobcov, typy a kvalitu produktov, ceny (veľkoobchod a maloobchod), zľavy pri veľkých objemoch, dostupnosť doplnkové služby(Príde k vám technik, aby vykonal merania, doprava zadarmo podľa regiónu atď.).

Krok 3. Vyberte zariadenie

Pred nákupom vybavenia sa musíte rozhodnúť o objemoch, pretože výkon– jeden z najdôležitejších ukazovateľov, ktorý určuje náklady na výrobnú linku a množstvo vyrobených produktov.

Napríklad linka na kľúč na výrobu listovej peny v minimálnej konfigurácii s kapacitou 20 metrov kubických za smenu bude stáť asi 400 000 rubľov, 40 metrov kubických za smenu - 810 000 rubľov, 100 metrov kubických za smenu - 1 350 000 rubľov. Cena takéhoto zariadenia zahŕňa predpeniaci prostriedok na primárne ošetrenie, starnúci bunker, formovacia priehradka, nárezový stroj, odpadkové vrecia.

Pre výpočty vezmeme riadok s maximálna automatizácia a kompletná súprava na výrobu 40 m 3 /zmena (cena - 1,2 milióna rubľov). Zahŕňa všetko vybavenie potrebné na spustenie výroby (okrem parného generátora, ktorý sa kupuje samostatne):

- predpeňovač s ovládacím panelom;

- dopravník surovín;

- násypka na sušenie;

- vrecia na odpadky;

- ventilátory na sušenie;

- diaľkové ovládanie pre pneumatickú dopravu;

- formovacie bloky;

- vákuová čerpacia stanica;

- automatický rezací stroj;

- parný generátor;

- drvič;

- váhy na kontrolu penenia a hmotnosti bloku.

Pre túto linku bude spotreba vody za zmenu cca 1000 litrov, elektrina závisí od typu parogenerátora. Okrem toho sa odporúča zakúpiť baliace zariadenie (asi 130 000 RUB) hotové výrobky; Teflónový povlak vo formovacej násypke (25 000 rubľov), špeciálny kryt pre zariadenia (35 000 rubľov), potrubia na pneumatickú dopravu (45 000 rubľov).

Samostatne je potrebné zakúpiť parný generátor (asi 250 000 rubľov) - naftový, elektrický, drevený, plynový, s kapacitou najmenej 200 kg pary/hod. Približná spotreba paliva: nafta (10-12 l/hod), elektrina (200 kW), plyn (12 m 3 / hod). Napriek vysokej spotrebe sa odporúča zakúpiť elektrický parný generátor - jeho použitie je najbezpečnejšie a nevyžaduje ďalšie povolenia, na rozdiel od dreva alebo plynu.

Krok 4. Výber priestorov

Priestory pre výrobná dielňa musí mať vysoké stropy (od 5 m) a celkovú plochu najmenej 150 m2 (s výrobnou linkou 40 m3 / smena). Základné požiadavky: dobré vetranie, zásobovanie vodou pre technické potreby (do 3 m 3 / deň), elektrina, kúrenie (najmenej +15 C).

Pre sklad hotových výrobkov budete potrebovať 50 - 60 m2 priestorov, ktoré sú od dielne izolované ohňovzdornými konštrukciami (skladovanie penového plastu pod prístreškom je povolené s povinnou ochranou pred slnkom a zrážkami).

Krok 5. Výber dodávateľov a surovín

Materiály a zdroje potrebné na výrobu polystyrénovej peny:

Výroba peny môže byť bezodpadová„neštandard“ sa rozdrví a opäť pridá k surovine predtým, ako sa vytvaruje do monolitického bloku.

Surovina (penový polystyrén) má formu priesvitných sklenených guľôčok s priemerom 0,2 až 3,5 mm, rozdelených na frakcie (sitá) na výrobu penového plastu príslušného typu.

Napríklad na výrobu penového plastu 50 sa používa sito č. 1 (najmenšie granule) a na triedu 15 sa používa najväčšie (č. 4). Pri výbere domáceho výrobcu budú náklady na suroviny nižšie, zatiaľ čo dovážaný bude mať vyššiu produktivitu (takmer 10% kvôli lepšiemu otváraniu granúl). Preto väčšina obchodov na výrobu polystyrénovej peny používa čínske suroviny.

Krok 6. Opis technológie výroby peny po etapách

1) Penenie

Granuly PSV (hotová surovina) vstupujú do komory predexpandéra, kde sa „nafúknu“ vo forme guľôčok. Počet časov napenenia závisí od typu vyrábaného produktu. Napríklad pre polystyrénovú penu s hmotnosťou viac ako 12 kg bude stačiť raz. A na výrobu ľahkého materiálu s nízkou hustotou (s hmotnosťou menej ako 12 kg) je potrebné opakovane „navštíviť“ predpeňovaciu komoru a pred každou granulou bude potrebné „odpočívať“ v špeciálnom bunkri.

2) Starnutie

2) Starnutie

Po vypenení sú suroviny transportované pneumatickou dopravou do skladovacieho bunkra. Tu zostanú minimálne 12 hodín (až 24 hodín). Tento čas je potrebný pre dobré vyschnutie (po predpeňovadle vyjdú granule mokré) a stabilizáciu vnútorného tlaku. Po starnutí sa granule opäť posielajú na spenenie alebo potom na formovanie.

3) Lisovanie

3) Lisovanie

Z dozrievacieho bunkra padajú granuly do blokovej formy. Tu dochádza pod vplyvom pary z parogenerátora k vytvoreniu penového bloku. Granule expandujú v obmedzenom priestore a zlepujú sa do monolitickej hmoty.

4) Blokové rezanie

Po vybratí z formy je potrebné blok uchovávať najmenej 24 hodín. Počas tejto doby má monolit čas zaschnúť a riziko roztrhnutia alebo nerovných hrán pri rezaní je minimálne. Po vysušení sa blok horizontálne a vertikálne rozreže na pláty danej hrúbky a veľkosti.

Krok 7. Posúďte náklady a príjmy

Kalkulácia nákladov 1 m 3 penového plastu triedy 25 (s hmotnosťou 16 kg) - najobľúbenejší a najžiadanejší materiál pri výstavbe a izolácii fasád domov.

Spotreba surovín– 16 kg na 1 m 3 (v priemere sa na prípravu 1 kg hotovej peny spotrebuje 1 kg surovín).

Približné výrobné náklady 1 m 3 - 150 rub. Tvorí sa výpočtom nákladov na vodu, elektrinu a mzdy pracovníkov (pre malý podnik berieme do úvahy 2 pracovníkov s platbou 600 rubľov / deň alebo 30 rubľov / 1 m 3 za každého).

Náklady na suroviny s doručením– 73 RUR/1 kg. Náklady na suroviny potrebné na výrobu 1 m 3 = 75 rubľov. x 16 kg = 1200 rub.

Celkom: výroba 1 m 3 = 1200 rubľov. + 150 rubľov. = 1350 rubľov.

Zisk z 1 m 3 polystyrénovej peny bude 300 - 500 rubľov.(závisí od predajnej ceny a podmienok - veľkoobchod, maloobchod)

Počítame návratnosť linky na výrobu penoplastu 40 m 3 /zmena.

Náklady na vybavenie (vrátane inštalácie, dodávky a školenia personálu) sú 1,6 milióna rubľov.

Aby sa náklady na zariadenie „vrátili“, je potrebné vyrobiť (a predať!) 3200 – 5500 m 3 hotových výrobkov. To znamená, že pri jednozmennej práci a 23 pracovných dňoch v mesiaci bude doba návratnosti od 4 do 7 mesiacov. Pri priemernej životnosti zariadenia 10 rokov môžeme konštatovať, že takáto investícia je veľmi zisková ( počiatočný kapitál počas prevádzky sa zvýši takmer dvadsaťnásobne).

Všetko samozrejme závisí od miery predaja a sezóny. Počas vysokého dopytu (stavebná sezóna) môže výroba fungovať v 2-3 smenách.

Okrem toho musíte k svojim mesačným výdavkom pridať:

- náklady na prenájom (ak priestory nie sú vo vlastníctve);

- náklady na otvorenie spoločnosti a vedenie účtovníctva (môžete ho zveriť outsourcingovej spoločnosti alebo si najať stáleho účtovníka);

- dane (zo miezd najatých pracovníkov + zo zisku, v závislosti od zvoleného daňového systému);

- náklady na dopravu, palivo a plat vodiča (ak plánujete distribuovať výrobky do obchodov alebo ich dodávať na stavenisko).

Ako vidno z výpočtov, obchod je ziskový aj keď správna organizácia sa rýchlo vypláca a ďalej prináša čistý zisk. Okrem toho sa všetky výpočty vykonali pre malé podniky s pomerne nízkou vstupnou hranicou. Mesačný objem výroby takejto linky bude asi 1000 m 3 s priemerným mesačným príjmom 250 tisíc rubľov.

Penový plast je stavebný materiál, ktorý je plynom naplnenou bunkovou hmotou. Dnes je veľmi žiadaná pri výstavbe, opravách a rekonštrukciách budov a fasád. Používa sa hlavne na zvukovú a tepelnú izoláciu vnútorných stien a fasád na izoláciu priestorov.

Ako ukazuje prax, takáto úprava sa neskôr úplne vyplatí vďaka zníženiu nákladov na klimatizáciu a kúrenie. To je dôvod, prečo dopyt po výrobe penových plastových dosiek každým rokom rastie a trh s týmto stavebným materiálom je stále ďaleko od nasýtenia.

Na organizáciu výroby polystyrénovej peny by ste mali reálne posúdiť spotrebiteľské schopnosti vášho regiónu a finančné náklady na otvorenie a spustenie technologického procesu. To je možné vykonať pomocou nasledujúceho algoritmu.

Krok 1. Posúdenie trhu spotrebiteľského dopytu

Kto je on, potenciálny spotrebiteľ? Leví podiel na trhu s penou, samozrejme, patrí stavebníctvu (asi 85%).

Zvyšných 15 % tvorí výroba obalov, rybárskych potrieb, záchranných viest, výplní do člnov atď.

Prístup k takýmto predajným plochám ale nie je jednoduché nájsť a nemá ho každý región, preto sa treba zamerať na masovú spotrebu.

Analýza spotrebiteľského dopytu by mala zodpovedať otázku, aký typ obchodu si vybrať.

Maloobchod zahŕňa dodávku svojich výrobkov do stavebných predajní v regióne na následný predaj konečnému spotrebiteľovi.

Približný objem predaja jednej predajne za mesiac je asi 30 metrov kubických penového polystyrénu a nemusíte míňať peniaze na prenájom priestorov vlastnej predajne, predajcov ani inzerciu.

Mali by ste však zvážiť nevýhody maloobchodu:

- samodoručovanie produktov automaticky pridáva do nákladov nákup vlastnej dopravy a s tým spojené náklady (palivo, vodič, údržba);

- obchodná marža siete znižuje váš zisk na minimum, aby odolal konkurencii s inými výrobcami (často je marža z predaja, a teda aj zisk obchodu vyšší ako zisk výrobcu);

- poškodenie počas prepravy a skladovania. Penový polystyrén je krehký materiál, takže prirodzená strata lámaním plechu bude asi 5% (táto nevýhoda sa dá vyriešiť zakúpením drviča na bezodpadovú výrobu).

Vo veľkoobchode je možné predaj realizovať priamo z dielenského skladu vyčlenením malej miestnosti na vystavenie vzoriek výrobkov a zakúpením pokladne. Samozrejme, nikto nepôjde do skladu pre jeden alebo dva listy polystyrénovej peny.

Tento predaj je určený pre veľkoobchodných kupujúcich. Napríklad na izoláciu fasády jedného domu s rozlohou 150 m2 bude potrebných asi 30 metrov kubických polystyrénovej peny.

Samozrejme, je výhodnejšie kúpiť takýto objem od výrobcu bez prirážky 25-30% železiarstva.

Môžete však kombinovať veľkoobchod a maloobchod, mať vlastný zisk z každého odvetvia, rozvíjať klientskú základňu veľkých dodávateľov a stavebných spoločností.

Krok 2. Posúdenie trhu ponuky

V prvom rade by ste mali venovať pozornosť konkurencii.

Ideálnou možnosťou je, keď v okruhu 100 - 150 km nie je jediný výrobca (prítomnosť penového plastu v stavebných predajniach nie je ukazovateľom, pretože výrobky je možné dovážať odkiaľkoľvek).

Hodnotíme teda výrobcov, typy a kvalitu produktov, ceny (veľkoobchod a maloobchod), zľavy pri veľkých objemoch, dostupnosť doplnkových služieb (príde k vám technik na meranie, bezplatné doručenie v rámci regiónu a pod.).

Krok 3. Vyberte zariadenie

Pred nákupom zariadenia sa musíte rozhodnúť o objeme, pretože produktivita je jedným z najdôležitejších ukazovateľov, ktoré určujú náklady na výrobnú linku a množstvo vyrobených produktov.

Napríklad linka na kľúč na výrobu listovej peny v minimálnej konfigurácii s kapacitou 20 metrov kubických za smenu bude stáť asi 400 000 rubľov, 40 metrov kubických.

/zmena - 810 000 rubľov, 100 metrov kubických / zmena - 1 350 000 rubľov.

Náklady na takéto zariadenie zahŕňajú predpeňovač na primárne spracovanie, násypku na starnutie, formovaciu priehradku, rezací stroj a vrecká na násypky.

Na výpočty berieme linku s maximálnou automatizáciou a zariadením na výrobu 40 m3/zmena (cena - 1,2 milióna rubľov). Zahŕňa všetko vybavenie potrebné na spustenie výroby (okrem parného generátora, ktorý sa kupuje samostatne):

- predpeňovač s ovládacím panelom;

- dopravník surovín;

- násypka na sušenie;

- vrecia na odpadky;

- ventilátory na sušenie;

- diaľkové ovládanie pre pneumatickú dopravu;

- formovacie bloky;

- vákuová čerpacia stanica;

- automatický rezací stroj;

- parný generátor;

- drvič;

- váhy na kontrolu penenia a hmotnosti bloku.

Pre túto linku bude spotreba vody za zmenu cca 1000 litrov, elektrina závisí od typu parogenerátora.

), špeciálna kapota pre zariadenia (35 000 rubľov), potrubia na pneumatickú dopravu (45 000 rubľov).

Samostatne je potrebné zakúpiť parný generátor (asi 250 000 rubľov) - naftový, elektrický, drevený, plynový, s kapacitou najmenej 200 kg pary/hod.

Približná spotreba paliva: nafta (10-12 l/hod), elektrina (200 kW), plyn (12 m3/hod).

Krok 4. Výber priestorov

Priestory pre výrobnú dielňu musia mať vysoké stropy (od 5 m) a celkovú plochu minimálne 150 m2 (s výrobnou linkou 40 m3/zmena). Základné požiadavky: dobré vetranie, zásoba vody pre technické potreby (do 3 m3/deň), elektrina, kúrenie (min. +15 C).

Pre sklad hotových výrobkov budete potrebovať 50 - 60 m2 priestoru, ktorý je od dielne izolovaný ohňovzdornými konštrukciami (skladovanie penového plastu pod prístreškom je povolené s povinnou ochranou pred slnkom a zrážkami).

Krok 5. Výber dodávateľov a surovín

Materiály a zdroje potrebné na výrobu polystyrénovej peny:

- voda;

- elektrina;

- penový suspenzný polystyrén;

Výroba peny môže byť bezodpadová„neštandard“ sa rozdrví a opäť pridá k surovine predtým, ako sa vytvaruje do monolitického bloku.

Surovina (penový polystyrén) má formu priesvitných sklenených guľôčok s priemerom 0,2 až 3,5 mm, rozdelených na frakcie (sitá) na výrobu penového plastu príslušného typu.

Napríklad na výrobu penového plastu 50 sa používa sito č. 1 (najmenšie granule) a na triedu 15 sa používa najväčšie (č. 4).

Pri výbere domáceho výrobcu budú náklady na suroviny nižšie, zatiaľ čo dovážaný bude mať vyššiu produktivitu (takmer 10% kvôli lepšiemu otváraniu granúl).

Preto väčšina obchodov na výrobu polystyrénovej peny používa čínske suroviny.

Krok 6. Opis technológie výroby peny po etapách

1) Penenie

Granuly PSV (hotová surovina) vstupujú do komory predexpandéra, kde sa „nafúknu“ vo forme guľôčok. Počet časov napenenia závisí od typu vyrábaného produktu.

Napríklad pre polystyrénovú penu s hmotnosťou viac ako 12 kg bude stačiť raz.

A na výrobu ľahkého materiálu s nízkou hustotou (s hmotnosťou menej ako 12 kg) je potrebné opakovane „navštíviť“ predpeňovaciu komoru a pred každou granulou bude potrebné „odpočívať“ v špeciálnom bunkri.

2) Starnutie

Po procese napenenia sú suroviny transportované pomocou pneumatickej dopravy do bunkra na dozrievanie. Tu zostanú minimálne 12 hodín (až 24 hodín).

Tento čas je potrebný pre dobré vyschnutie (po predpeňovadle vyjdú granule mokré) a stabilizáciu vnútorného tlaku.

Po starnutí sa granule opäť posielajú na spenenie alebo potom na formovanie.

3) Lisovanie

Z dozrievacieho bunkra padajú granuly do blokovej formy. Tu dochádza pod vplyvom pary z parogenerátora k vytvoreniu penového bloku. Granule expandujú v obmedzenom priestore a zlepujú sa do monolitickej hmoty.

4) Blokové rezanie

Po vybratí z formy je potrebné blok uchovávať najmenej 24 hodín. Počas tejto doby má monolit čas zaschnúť a riziko roztrhnutia alebo nerovných hrán pri rezaní je minimálne. Po vysušení sa blok horizontálne a vertikálne rozreže na pláty danej hrúbky a veľkosti.

Krok 7. Posúďte náklady a príjmy

Kalkulácia nákladov 1 m3 penového plastu triedy 25 (s hmotnosťou 16 kg) - najobľúbenejší a najžiadanejší materiál pri výstavbe a izolácii fasád domov.

Spotreba surovín– 16 kg na 1 m3 (na prípravu 1 kg hotovej peny sa spotrebuje priemerne 1 kg surovín).

Približné výrobné náklady 1 m3 - 150 rub. Tvorí sa na základe nákladov na vodu, elektrinu a mzdy pracovníkov (pre malý podnik berieme do úvahy 2 pracovníkov s platbou 600 rubľov/deň alebo 30 rubľov/1 m3 za každého).

Náklady na suroviny s doručením- 73 rub./1 kg. Náklady na suroviny potrebné na výrobu 1 m3 = 75 rubľov. x 16 kg = 1200 rub.

Celkom: výroba 1 m3 = 1200 rub. + 150 rubľov. = 1350 rubľov.

Zisk z 1 m3 polystyrénovej peny bude 300-500 rubľov.(závisí od predajnej ceny a podmienok - veľkoobchod, maloobchod)

Počítame návratnosť linky na výrobu penového polystyrénu 40 m3/zmena

Náklady na vybavenie (vrátane inštalácie, dodávky a školenia personálu) sú 1,6 milióna rubľov.

Ak chcete „vrátiť“ náklady na zariadenie, musíte vyrobiť (a predať!) 3200 – 5500 m3 hotových výrobkov.

To znamená, že pri jednozmennej práci a 23 pracovných dňoch v mesiaci bude doba návratnosti od 4 do 7 mesiacov.

Vzhľadom na priemernú životnosť zariadenia - 10 rokov, môžeme konštatovať, že takáto investícia je veľmi výnosná (počiatočný kapitál počas prevádzky sa zvýši takmer dvadsaťnásobne).

Všetko samozrejme závisí od miery predaja a sezóny. Počas vysokého dopytu (stavebná sezóna) môže výroba fungovať v 2-3 smenách.

Okrem toho musíte k svojim mesačným výdavkom pridať:

- náklady na prenájom (ak priestory nie sú vo vlastníctve);

- náklady na otvorenie spoločnosti a vedenie účtovníctva (môžete ho zveriť outsourcingovej spoločnosti alebo si najať stáleho účtovníka);

- dane (zo miezd najatých pracovníkov + zo zisku, v závislosti od zvoleného daňového systému);

- náklady na dopravu, palivo a plat vodiča (ak plánujete distribuovať výrobky do obchodov alebo ich dodávať na stavenisko).

Ako je zrejmé z výpočtov, podnikanie je ziskové a ak je správne organizované, rýchlo sa vypláca a ďalej prináša čistý zisk.

Okrem toho sa všetky výpočty vykonali pre malé podniky s pomerne nízkou vstupnou hranicou.

Mesačný objem výroby takejto linky bude asi 1000 m3, s priemerným mesačným príjmom 250 tisíc rubľov.

Podnikateľský nápad – Výroba peny

- Ktorý kód OKVED uviesť pri registrácii podniku na výrobu penových plastov?

- Potrebujem povolenie?

Rozsah použitia polystyrénovej peny je veľmi rôznorodý:

- stavebný priemysel ( tepelnoizolačný materiál na podlahy, strechy, základy);

- sektor obchodu (obalový materiál pre tovary);

- sféra výroby tovaru (výroba nábytku, chladničiek, záchranných viest, krajčírstvo a pod.);

- stavba lodí (výroba bójí, pontónov, člnov);

- vonkajšia reklama.

Ako začať podnikať na výrobu peny

Podnikateľské plánovanie by malo začať hodnotením trhu produktov. Na úspešné rozbehnutie podnikania potrebujete mať podľa odborníkov garantovaný dopyt.

Napriek tomu, že sa objem výstavby zvyšuje, čo prirodzene zvyšuje dopyt po tepelnoizolačných materiáloch (o ~ 10% ročne), konkurencia medzi výrobcami penových plastov je pomerne vážna.

Okrem veľkého počtu malých a stredných podnikov v Rusku z roka na rok rastie objem exportu penového polystyrénu z Číny.

Trh však ešte zďaleka nie je nasýtený a uprednostňuje vstup nových hráčov. Vstupné bariéry nie sú také vysoké, ale celková investícia na vytvorenie malej linky (40 m3 za smenu) je asi 800 tisíc - 1,5 milióna rubľov.

Aké zariadenie si vybrať na výrobu peny

Ak chcete vytvoriť mini podnik na výrobu penového plastu, budete si musieť kúpiť:

- predpeniace činidlo;

- automatický systém podávania a dávkovania granúl;

- násypka z penového plastu;

- blokové formy na výrobu penových plastov;

- sušiaca jednotka (ventilátory);

- stoly na rezanie penových blokov;

- drvič odpadu;

- parný generátor;

- pneumatická doprava na prepravu granúl a ovládací panel;

- baliace zariadenia;

- priemyselné váhy.

Suroviny potrebné na výrobu penového polystyrénu

Hlavnou surovinou na výrobu penového polystyrénu je expandovaný polystyrén PSV-S v granulách. Veľa závisí od kvality surovín a ich trvanlivosti. Takže čím je polystyrén starší, tým je proces penenia dlhší a tým ťažšie je dosiahnuť požadovanú hustotu penových granúl.

Najpopulárnejšou značkou polystyrénovej peny je PSBS 25F, ktorá má dlhšie doby vytvrdzovania ako iné značky (PSB-S15, PSB-S25, PSB-S50 atď.). Použitie tejto značky vám umožňuje dosiahnuť rovnomernejší povrch s jemnými granulami, na ktoré sa dá ľahko nanášať omietka a farba.

Na výrobu 1 m3 penového polystyrénu je potrebných asi 15 kg polystyrénu. Cena 1 kg polystyrénu závisí od oblasti dodávky a výrobcu. Napríklad cena čínskych surovín priemernej kvality je 60-70 rubľov / kg.

V súlade s tým sú náklady na suroviny na výrobu 1 m3 polystyrénovej peny: 70 rubľov. * 15 kg = 1050 rubľov. Na zabezpečenie prevádzky jednej 8-hodinovej zmeny s produktivitou 40 m3 peny to bude trvať asi 42 000 rubľov.

Ide o značné počiatočné náklady pri začatí podnikania s malým počiatočným kapitálom. Pri plánovaní podnikania na to nesmieme zabúdať.

Technológia výroby peny

Technológia výroby penového plastu zahŕňa také fázy ako: primárne a sekundárne penenie, sušenie, vytvrdzovanie na vzduchu, formovanie a rezanie hotových výrobkov.

Podrobný postup výroby je nasledovný: Najprv sa zapne a naplní predpeňovač požadované množstvo polystyrénové granule.

Potom sa do predpeňovača privádza para a keď granule dosiahnu požadovanú úroveň napenenia, prívod pary sa zastaví. Napenené granule sa vyložia a dopravia do sušiarne. Po vysušení sa granule naplnia do bunkra, kde sa skladujú 12 hodín.

Potom sa pomocou pneumatického posúvača vyloží hotový blok cez stenu blokovej formy. Delenie hotových penových dosiek sa vykonáva na špeciálnom stroji na horizontálne rezanie.

Vzniknuté šroty po rozdelení plátov sa umiestnia do drviarne, rozdrvia sa na požadovanú frakciu, naložia sa do násypky, kde sa v pomere 1:8 zmiešajú s primárnym napeneným granulátom a znovu použijú.

Krok za krokom plán na začatie podnikania v oblasti výroby peny

Na otvorenie dielne na výrobu penového plastu budete potrebovať priestory s rozlohou najmenej 250 m2 vrátane skladovacích priestorov.

Výška stropu musí byť aspoň 5 m, miestnosť musí mať dobré vetranie (kvôli nebezpečenstvu výroby), prívod vody, prípojku elektriny (380 W) a kúrenie (aspoň +15 stupňov).

Pre sklad hotových výrobkov je vyčlenených minimálne 50 m2 plochy s povinnou izoláciou z výrobnej dielne ohňovzdornými konštrukciami.

Sklad musí mať prístrešok, ktorý chráni penu pred priamym slnečné lúče a zrážok. Mesačné nájomné za priestory tejto veľkosti bude v závislosti od regiónu stáť 50 - 100 tisíc rubľov.

Potrebný počet pracovníkov je vypočítaný na základe produktivity linky - jedna osoba na 6 m3 peny za hodinu. Na obsluhu v dvoch zmenách budú potrební dvaja pracovníci.

Odmena pracovníkov je bonus za prácu, to znamená, že závisí od počtu vyrobených blokov za zmenu, v priemere - 50 rubľov / m3. Okrem výrobného personálu Vyžaduje sa aspoň jeden údržbár (10 000 rubľov.

), účtovník (10 000 rubľov) a manažér predaja (15-20 000 rubľov).

Aký daňový systém zvoliť pre podnikanie na výrobu peny?

Organizačná forma podniku je samostatný podnikateľ alebo LLC (právnická osoba). Individuálne podnikanie je jednoduchšie a lacnejšie ako registrácia právnická osoba.

Avšak veľký veľkoobchodné spoločnosti radšej spolupracujú s organizáciami ako s individuálnymi podnikateľmi.

Veľa závisí aj od objemov výroby - pre malé objemy stačí individuálny podnikateľ, potom s nárastom objemu výroby a odbytových trhov je určite potrebné zaregistrovať LLC.

Právnická osoba môže vytvárať pobočky a zastúpenia v iných mestách a je to tiež bezpečnejšie z právneho hľadiska - LLC ručí za záväzky iba majetkom patriacim tejto organizácii, zatiaľ čo individuálny podnikateľ ručí celým majetkom patriacim jednotlivcovi(byt, auto a pod.).

Koľko peňazí potrebujete na začatie podnikania na výrobu peny?

Náklady na nákup zariadenia závisia od konfigurácie, produktivity linky a pri zohľadnení dodávky a inštalácie vo výške najmenej 800 tisíc rubľov (použité sú o niečo lacnejšie).

Najdrahšie komponenty súpravy: parný generátor - od 150 tisíc rubľov. a bloková forma - od 100 tisíc rubľov.

Náklady na plnohodnotnú automatizovanú linku s kapacitou viac ako 100 m3 polystyrénovej peny za zmenu dosahujú niekoľko miliónov rubľov.

Vypočítajme ekonomickú efektívnosť podniku na výrobu penových plastov s produktivitou 80 m3 za zmenu.

Počiatočné údaje:

- Produktivita za zmenu (za deň) – 40m3

- Počet pracovných dní – 22;

- Výrobná plocha - 250 m2, nájomné - 60 tisíc rubľov. za mesiac;

- Počet výrobných zamestnancov je 2 ľudia, mzdový fond je 44 tisíc rubľov. (50 rub./m3);

- Mzdový fond pre ostatných zamestnancov: účtovník – 10 000 rubľov/mesiac, manažér predaja – 25 000 rubľov/mesiac, všeobecný pracovník – 10 000 rubľov/mes.

Kapitálové náklady: Nákup výrobnej linky na výrobu polystyrénovej peny v hodnote 1,5 milióna rubľov.

Súprava obsahuje: parný generátor, sušiareň, blok formy BF 0,5, predpeňovač, násypka s ovládacím panelom, stoly na rezanie blokov, automatický systém podávania granúl, drvič odpadu, baliaci stroj a priemyselné váhy. Náklady zahŕňajú dodávku a inštaláciu zariadenia v priestoroch zákazníka.

Náklady na suroviny: Na výrobu penového plastu sa použije penový polystyrén PSV-S v granulách. Cena za 1 kg je 65 rubľov. Na výrobu 1 m3 penového plastu PSB-25 je potrebných 15 kg polystyrénu. Celkové náklady na suroviny sú: 15*65 = 975 rubľov/m3.

Prejdime k výpočtu celkových nákladov na výrobu penového polystyrénu za mesiac, za zmenu a na jednotku výroby.

Podľa vyššie uvedených výpočtov sú náklady na výrobu 1 m3 polystyrénovej peny 1285,3 rubľov.

Prejdime k výpočtu ukazovateľov ekonomická efektívnosť podniky na výrobu peny:

Koľko môžete zarobiť pri výrobe polystyrénovej peny?

Čistý zisk podniku na výrobu penových plastov je 160 595,6 rubľov mesačne.

Ziskovosť výroby s týmito ukazovateľmi je 14,2% a doba návratnosti zariadenia je 9 mesiacov.

Treba poznamenať, že ukazovatele boli vypočítané na základe 100% predaja všetkých vyrobených produktov, čo je 880 m3 penového plastu mesačne.

Pretože polystyrénová pena patrí do penového plastu, podľa celoruského klasifikátora typov hospodárska činnosť Pri registrácii uvádzame 25.21, ktorý sa týka výroby plastových výrobkov (dosky, rúry, pásy, profily).

Aké dokumenty sú potrebné na otvorenie podniku?

Na otvorenie výroby polystyrénovej peny budete potrebovať nasledujúci balík dokumentov:

- zaregistrovať sa ako individuálny podnikateľ alebo sa zaregistrovať ako právnická osoba. IP zaberá menej času a je výhodnejšie z hľadiska finančných nákladov;

- otvorenie bežného účtu;

- prijímanie štatistických kódov;

- registrácia na daňovom úrade;

- získať povolenie od požiarnej inšpekcie;

- uzavrieť dohodu o odvoze a likvidácii odpadu, smetí a pod.;

pripraviť internú dokumentáciu:

- kolektívna zmluva;

- dohoda o pracovnej činnosti zamestnanca;

- popisy práce zamestnancov;

- vnútorné pracovné predpisy;

- bezpečnostné predpisy a pod.

Potrebujem povolenie?

Získanie povolenia na otvorenie podnikania s polystyrénovou penou sa nevyžaduje, s výnimkou požiarnej kontroly. Nie je potrebné kontaktovať zdravotnícky úrad, pretože tento typ činnosti sa považuje za prakticky neškodný

Podnikateľský plán na výrobu peny

POZOR!!! Od roku 2015 bol zavedený GOST 15588-2014, ktorý nahradil GOST 15588-86.

Podľa novej GOST je penový plast rozdelený do nasledujúcich tried: PPS-10, 12, 13, 14, 15F, 16F, 17, 20, 20F, 23, 25, 30, 35, 40, 45.

Skratka pre polystyrénovú penu „PSB“ (podľa starého GOST) sa už nepoužíva.

Druhy peny podľa starého GOST PSB 15, 25, 35, 50 sa už nepoužívajú.

Akékoľvek označenie penového plastu označením podľa starého GOST - ide o klamanie spotrebiteľa, ak existuje odkaz na GOST. Ak sa penový plast vyrába nie podľa GOST, ale podľa TU, môžete napísať, čo chcete. Zároveň však musí byť jasne uvedené, že penový plast nie je označený podľa GOST, ale podľa TU.

Hlavným rozdielom nového GOST je, že je stanovená minimálna hmotnosť 1 m3 penového plastu. V starom GOST mohla trieda peny PSB-15 vážiť od 0 do 15 kg.

To znamená, že bolo možné vyrobiť penový plast s hmotnosťou 7 - 8 kg na meter kubický, a to bol penový plast, ktorý spadol do GOST. V novom GOST musí najľahšia trieda polystyrénovej peny PPS-10 vážiť najmenej 10 kg.

Ak pena váži menej ako 10 kg na meter kubický, takáto pena nie je v súlade s GOST.

Vyššie uvedené neznamená, že je teraz zakázané vyrábať penu s hmotnosťou nižšou ako 10 kg na meter kubický. Vôbec nie. Penový plast s hmotnosťou nižšou ako 10 kg na meter kubický môže byť vyrobený, ale nie podľa GOST, ale podľa TU. O čom musí byť spotrebiteľ informovaný vopred.

Spoločnosť Delo1 nepodporuje prácu iba v súlade s GOST alebo naopak. Jednoducho považujeme za svoju povinnosť sprostredkovať vám všetky potrebné informácie súvisiace s výrobou penového plastu.

Najdôležitejším ukazovateľom každého podnikateľského plánu sú náklady na prijaté produkty. Na základe nákladov si môže podnikateľ vypočítať ziskovosť podnikania.

Náklady na výrobu jedného metra kubického penového polystyrénu tvoria náklady na spotrebované suroviny na 1 meter kubický a výška nákladov na výrobu jedného metra kubického.

Náklady na výrobu jedného metra kubického penového polystyrénu pozostávajú z nákladov na energiu (približne 20 kW na 1 meter kubický) a nákladov na mzdy pracovníkov.

Okrem toho musíte pripočítať režijné náklady na prevádzku podniku ako celku: priestory, dane, zamestnancov, ktorí nie sú priamo zapojení do výroby atď. atď.

Výpočet nákladov na 1 m3 penového plastu PPS-10. Výpočet návratnosti výrobnej linky na výrobu polystyrénovej peny.

Pena PPS-10 je najobľúbenejšia v maloobchode. Je to spôsobené tým, že je najlacnejší. A konečný spotrebiteľ sa vo väčšine prípadov nezameriava na vlastnosti materiálu, ale na jeho náklady.

IN celkový objem výroba, ak sa zameriate na maloobchod, penový plast PPS-10 bude 70 - 90%. Na jeho príklade sa pozrime na návratnosť linky.

Zvažujeme penový plast PPS-10 vyrobený podľa GOST a nie podľa TU.

| Meno | Jednotka merania | Cena | Množstvo | Sum |

| PSV-s | kg | 110 rub. | 10 | 1100 rubľov. |

| Elektrina | kW | 5 rub. | 1 | 5 rub. |

| Para | Para na elektrinu. Para bude stáť 10-krát menej plynu. * Výpočet nákladov na paru na výrobu 1 m3 penového polystyrénu. | 80 rub. | ||

| Plat | trieť. | 60 | 60 rub. | |

| Ostatné výdavky | trieť. | 10 | 10 rub. | |

| CELKOVÉ náklady | 1255 rub. | |||

| Predajná cena vo Voroneži: veľkoobchodné/maloobchodné údaje (veľkoobchod od 100 m3) za január 2017. | 1500/2000 rubľov. | |||

| Zisk z predaja 1m3 | 245/745 rub. | |||

| Priemerný zisk, ak predávate 70 % veľkoobchodne a 30 % maloobchodne | 395 rubľov. od 1 m3 | |||

| Priemerné náklady na spustenie predajnej linky HIT nie sú vyššie ako 1,8 milióna rubľov. s parogenerátorom Odplata linky so 100% predajom celého objemu, pri práci na jednu smenu | asi 5 mesiacov |

Samozrejme, výpočet vyššie bol urobený pre ideálnu situáciu. Ako ukazujú dlhoročné skúsenosti, 100% tržieb je možné dosiahnuť do 6 - 12 mesiacov po otvorení podniku.

Skutočná doba návratnosti pre výrobnú linku na výrobu peny by sa teda mala považovať za dvakrát dlhšiu, ako je uvedené v tabuľke. To je asi 10 mesiacov.

Náklady na niektoré ďalšie značky polystyrénovej peny:

Výroba penoplastov: zariadenia (linky), technológia

Penový plast je jedným z najpotrebnejších materiálov v stavebníctve, takže výroba penového plastu sa môže stať ziskovým a žiadaným podnikom. V tomto článku budeme podrobne hovoriť o tom, ako otvoriť podnik na výrobu polystyrénovej peny a čo je na to potrebné.

Hodnotenie trhu a písanie podnikateľského plánu

Penový polystyrén sa používa najmä v stavebníctve – asi 85 %. Zvyšných 15 % ide na výrobu obalového materiálu, špeciálnych záchranných viest atď.

Analýza spotrebiteľský trh pomôže vyriešiť otázku, aké ziskové je otvoriť mini závod na výrobu polystyrénovej peny. Prítomnosť konkurenčných podnikov je dôležitá.

Je žiaduce, aby v okruhu aspoň 100 km neboli žiadne konkurenčné podniky.

Prítomnosť polystyrénovej peny v obchodoch však nemožno považovať za indikátor, pretože výrobok je možné doviezť z akéhokoľvek miesta.

Podnikateľský plán musí obsahovať všetky náklady spojené s výrobou, organizačné záležitosti, ako aj očakávaný zisk za určité časové obdobie. Podnikateľský plán vám pomôže pochopiť, ako vybudovať podnik minimálna investícia, ale s maximálnym prínosom.

Zariadenia na výrobu penového plastu

Dnes si podnikatelia môžu zakúpiť výrobné linky na rôzne produkty, ktoré zahŕňajú všetko potrebné a relatívne lacné vybavenie.

Cena

Linka na výrobu peny je komplexné zariadenie určené na kontinuálnu výrobu produktov. Cena zariadenia je stanovená na základe možných objemov vyrobeného tovaru.

Napríklad linka s kompletnou sadou (40 m³ za zmenu) a cenou 15 000 USD zahŕňa nasledujúce vybavenie:

- penidlo na predúpravu;

- špeciálne vrecia pre bunkre;

- dopravník surovín;

- bunker, v ktorom sa budú produkty sušiť, ako aj špeciálne ventilátory;

- ovládací panel na prepravu;

- drviace zariadenia;

- formovacie sudy;

- vákuové čerpadlo;

- rezacie zariadenie;

- váhy (na kontrolu procesu penenia, ako aj celková hmotnosť penové bloky).

Suroviny na výrobu peny

Penový polystyrén je vyrobený z polystyrénu PSV-S, vyrábaného v granulách. Kvalita suroviny určuje čas výroby produktu, keďže čím „staršia“ surovina je, tým pomalší je proces penenia a tým ťažšie je dosiahnuť požadovanú hustotu.

Priemer polystyrénových granúl nie je väčší ako tri milimetre.

Teraz o technologický postup Pri výrobe surovín sa do kompozície zvyčajne pridáva antiprén, ktorý zabraňuje požiaru.

Dostupnosť tohto komponentu je však potrebné preveriť u dodávateľa, keďže nie všetci výrobcovia pridávajú antiprén do svojich surovín.

Technológia výroby peny

Proces vytvárania hotových penových dosiek pozostáva z nasledujúcich krokov:

Penenie

Technológia výroby penového polystyrénu začína tým, že surovina (hotové granule EPS) sa umiestni do komory, kde dochádza k peneniu. Počet takýchto postupov priamo závisí od typu produktu, ktorý sa plánuje získať.

Napríklad, ak plánujete vyrábať penu s hmotnosťou viac ako 12 kg, potom bude stačiť jeden postup. Ak plánujete vyrábať ľahké plechy s hmotnosťou menšou ako 12 kg, je potrebných niekoľko speňovacích postupov.

Zároveň spracované suroviny po každej procedúre musia v bunkri vydržať určitý čas.

starnutie

Po napenení sa spracované suroviny presunú do špeciálnej nádrže (násypky). Tam suroviny dozrievajú 12 až 24 hodín, pretože musia dobre vyschnúť.

Počas procesu starnutia sa tiež stabilizuje úroveň vnútorného tlaku. Potom surovina opäť prejde procesom napenenia a potom môžete začať formovať.

Lisovanie

V blokovej forme získavajú pripravené suroviny pod vplyvom pary určitý tvar. Počas procesu formovania sa štruktúra suroviny rozširuje, vďaka čomu sa hmota zlepuje.

rezanie

Po vybratí peny z formy by mali tvárnice odpočívať asi 24 hodín. Keď materiál vyschne, bloky sa rozrežú na listy.

Je možné zorganizovať výrobu polystyrénovej peny bez odpadu, pri ktorej sa k surovinám v štádiu tvorby bloku pridávajú pokazené výrobky alebo tovar, ktorý nespĺňa žiadne parametre. Tento spôsob práce zníži náklady na suroviny.

Izba

Dielňa na výrobu penového plastu vyžaduje miestnosť s vysokými stropmi (asi 5 m) a rozlohou asi 150 m2.

Tiež predpokladom je prítomnosť dobrého vetrania a zásobovania vodou nevyhnutná pre technické potreby.

Vyžaduje sa aj kúrenie (najmenej +15 stupňov) a elektrina (380 W).

Úložný priestor by mal byť približne 60 m2. Sklad je zateplený špeciálnymi konštrukciami z ohňovzdorných materiálov. Sklad je možné umiestniť pod prístreškom s povinnou ochranou pred priamym slnečným žiarením a zrážkami.

Dokumentácia

Pred začatím výroby je potrebné zhromaždiť súbor dokumentácie povoľujúcej túto alebo tú činnosť. Tu budeme podrobne hovoriť o tom, aké dokumenty sú potrebné na organizáciu výroby polystyrénovej peny.

Mnohí podnikatelia sa najprv zaregistrujú ako individuálni podnikatelia a platia jednu daň.

Toto najlepšie riešenie, keďže spočiatku je dosť ťažké zaplatiť odvody v plnej výške.

Kedykoľvek však môžete rozšíriť výrobu tak, že ju znova zaregistrujete ako LLC pomocou zjednodušeného daňového systému.

Treba zbierať potrebné dokumenty, a tiež zaplatiť poplatok štátu. V tomto prípade je daňový systém vybraný z piatich možných.

Potom je kód definovaný OKVED. V tomto prípade výroba zodpovedá kód 22.21„Výroba plastových výrobkov (rúrky, bloky, dosky, plechy, profily atď.) Potom môžete začať zbierať dokumenty.

Zoznam požadovaných dokumentov:

- Pas (ako aj fotokópia pasu overená notárom).

- Kópia certifikátu TIN.

- Žiadosť o štátnu registráciu.

- Splnomocnenie pre zástupcu, ktorý zabezpečí doklady pre podnikateľa.

- Potvrdenie o zaplatení cla.

- Oznámenie o uplatnení zjednodušeného daňového systému (zjednodušený daňový systém), ak bol zvolený (potrebné sú dve kópie - pre tlač o prijatí žiadosti a tiež pre daňový úrad).

Všetka dokumentácia odkazuje na daňový úrad. Po niekoľkých dňoch (od 3 do 7) sa podnikateľ bude musieť dostaviť, aby dostal dokumentáciu, ako aj registračný list na začatie práce ako samostatný podnikateľ.

Okrem toho si treba v banke založiť bežný účet. Ďalej je potrebné získať povolenie na činnosť od požiarnej inšpekcie a uzavrieť zmluvy s organizáciami na údržbu výrobných zariadení (likvidácia a odvoz odpadu).

Okrem toho je potrebné pripraviť súbor internej dokumentácie:

- dohoda o pracovnej činnosti zamestnanca;

- kolektívna zmluva;

- pracovné pokyny zamestnanca;

- bezpečnostné predpisy;

- pracovné pravidlá.

personál

V jednej zmene môžu pracovať 2 až 4 zamestnanci. Pri plánovaní veľkých objemov výroby môžete uzavrieť pracovnú zmluvu s veľkým počtom ľudí.

Výroba polystyrénovej peny prebieha s pomocou nasledujúcich odborníkov:

- technológ;

- manažér predaja produktov;

- vodič dodávky;

- niekoľko pracovníkov (od 8 osôb, ak plánujete pracovať v dvoch zmenách).

Účtovníctvo môže byť outsourcované, čo pomôže zamerať sa na výrobné činnosti, ako aj pri predaji tovaru, vyhýbajúc sa zbytočným nepríjemnostiam.

Zisk a výdavky

Výroba polystyrénovej peny ako podnikania je pomerne ziskový podnik, pretože polystyrénová pena je jedným z najobľúbenejších stavebných materiálov.

Nákladová cena polystyrénová pena je pomerne vysoká, pretože trhová hodnota jedného m³ tohto materiálu je približne 20 USD a výrobné náklady sú približne 10 USD (elektrina, para, suroviny).

Napríklad, ak závod vyrába denne okolo 40 metrov kubických, potom zisk za mesiac (pri prevádzke 24 dní v mesiaci) bude približne 20 000 USD. Približne polovica z tejto sumy (asi 9 000 sa však musí minúť na mesačné výdavky). Čistý zisk – 9000 – 10000 tis.

Ziskovosť výroba penového polystyrénu závisí od množstva vyrobeného produktu, tempa predaja atď.

Tu je približný výpočet nákladov a príjmov na vytvorenie takéhoto podnikania od nuly:

- Otvorenie podniku - asi 25 000 dolárov (nákup vybavenia, registrácia činností, zber dokumentov, nákup surovín atď.).

- Výdavky za mesiac - asi 9-10 tisíc dolárov (nákup surovín, mzdy, dane, verejné služby), ako aj nájomné - (2,5 USD za 1 m2) - približne 400 USD mesačne za prenájom 150 m2.

- Približný mesačný príjem je približne 9 000 USD.

Na základe toho môžeme povedať, že ziskovosť tohto typu výroby je cca 22%, návratnosť bude 5-6 mesiacov.

Polystyrénová pena sa používa veľmi široko - je nevyhnutná ako tepelná izolácia, povrchová úprava a obalový materiál. čo je on? Ako sa vyrába polystyrénová pena, aké suroviny a zariadenia sa používajú? Poďme to zistiť!

Čo je polystyrénová pena?

Penové plasty zahŕňajú všetky typy plastov plnených plynom.

Charakteristické vlastnosti materiálu:

- porézna štruktúra, ktorá pozostáva z uzavretých buniek;

- nízka úroveň hustoty;

- vysoké zvukové a tepelné izolačné vlastnosti.

Skupina penových plastov zahŕňa:

- polyvinylchloridový materiál;

- polyuretánový analóg;

- močovino-formaldehydová pena;

- fenol-formaldehydový materiál;

- analóg polystyrénu.

Expandovaný polystyrén je najbežnejším materiálom. Popíšem jeho výrobu. Expandovaný polystyrén bol vytvorený v roku 1951 nemeckou spoločnosťou BASF. Potom dostal názov „styropor“.

Penový plast pre svoj hlavný účel je tepelne izolačný materiál. Je to 98% vzduchu. Plyn je obsiahnutý v mnohých malých tenkostenných polystyrénových penových článkoch.

Aké suroviny sa používajú?

Expandovateľný polystyrén sa používa ako surovina pre polystyrénovú penu.:

- Vyrába sa suspenznou polymerizáciou styrénu.

- Proces nastáva, keď sa pridá látka tvoriaca póry, ktorá je zmesou izopentánu a pentánu. Objem zmesi v materiáli je 5-6%.

- Ak je pena určená na stavbu, potom sa do hmoty suroviny pridá 1% spomaľovač horenia. Zvyčajne ide o zlúčeniny brómu.

Polystyrén sa vyrába vo forme granúl. Tieto sférické častice sú ošetrené antistatickými činidlami. Zabraňujú nahromadeniu elektrického náboja materiálu počas prepravy. Spracovaním sa zlepšuje aj spracovateľnosť surovín. Polystyrénové granule sa v ruštine označujú ako PSV (expandovateľný polystyrén).

Značky, typy peny a suroviny sa líšia od výrobcu k výrobcovi. Preto si pred zakúpením materiálu prečítajte jeho symbol v technickej dokumentácii.

- EPS (expandovateľný polystyrén), penový polystyrén. Toto je medzinárodné označenie granúl.

FS (samozhášací polystyrén)- ďalšie možné označenie. - PSB (suspenzná polystyrénová pena bez lisu)- toto je ruské označenie pre penový plast.

PSB-S (suspenzná polystyrénová pena, beztlaková, samozhášavá)- iná verzia ruských označení.

Za týmto označením nasleduje digitálna indikácia triedy materiálu podľa hustoty.

Kde sa používa penový plast?

Predurčilo to použitie penového polystyrénu technické špecifikácie. Používajú sa ako lisované výrobky z penového polystyrénu, tak aj jeho drvený odpad.

Penové dosky sa používajú v stavebníctve:

- Pre svojpomocné zateplenie fasád a interiérov budov.

- Na výrobu strateného debnenia.

- V sendvičových paneloch.

- Ako izolačná vrstva vo vnútri nosných konštrukcií (trojvrstvové železobetónové panely alebo tvárnice, vrstvené murivo).

- Ako izolačný základ pod poter pre tmelové alebo rolovacie strechy.

- Na tepelnú izoláciu stropov a pivníc.

- Ako ochrana proti zamrznutiu vozovky.

Používa sa aj penový plast:

- v stavbe lodí;

- v chladiacich zariadeniach;

- pri usporiadaní pontónov a plávajúcich mól;

- ako obal pre potravinárske výrobky a domáce spotrebiče.

Vďaka nízkej cene a ľahkému spracovaniu sa teraz dekoratívne tvarované penové výrobky široko používajú:

- podlahové lišty;

- stropné obklady;

- lišty atď.

Výroba penových plastových dosiek

Technológia výroby peny zahŕňa nasledujúce kroky:

- Počiatočné penenie surovín;

- starnutie granúl;

- Ich konečné spenenie;

- Spekanie polystyrénovej peny na dosky.

Nasýtená para sa používa ako chladivo pri výrobe penového polystyrénu.

Predpenenie granúl

Predpenenie surovín - Toto je najdôležitejšia fáza výroby expandovaného polystyrénu. Ovplyvňuje kvalitu konečného produktu:

- Vyloženie predpeňovača. Dodávka napenených granúl pneumatickou dopravou do sušiarne a následne do násypky.

Výroba penových plastov rôznych hustôt je ovplyvnená:

- značka surovín, pretože polystyrénové granule majú rôzne frakcionácie;

- objem naložených granúl;

- charakteristiky pary;

- celkový objem už napenených granúl.

Hustotu materiálu ovplyvňuje aj doba, počas ktorej zostáva v predpeňovači:

- Ak je časové obdobie príliš dlhé, potom granule začnú praskať. Preto sa hustota zvyšuje.

- Ak je doba penenia krátka, potom bude mať pena významné rozdiely vo svojej hustote. Preto budete musieť znížiť teplotu privedením malého objemu vzduchu a znížiť napájanie predpeňovača.

Na výrobu ľahkých druhov expandovaného polystyrénu (8-12 kg/m³) sa používa opakované penenie. Druhýkrát naložené granule musia byť dobre nasýtené vzduchom.

Doba skladovania surovín pred opätovným napenením by mala byť 11-24 hodín. Čím menšia je veľkosť granúl, tým kratšie by malo byť ich zrenie.

Sušenie a úprava napenených surovín v dozrievacom bunkri

- Napenené suroviny sa sušia v sušičkách. Na tento účel sa k nim privádza ohriaty vzduch cez perforované potrubie. Jeho teplota je +30-35 °C. Granule sa potom ochladia.

- Predpenená surovina sa podrobí miernemu vákuu. Preto sú granule citlivé na zmeny v životné prostredie. Na uvoľnenie vnútorného napätia z nich sú vyfukované ventilátorom do zásobníka. Tam sa suroviny stabilizujú.

- V závislosti od značky použitých surovín sa doba jeho úpravy môže pohybovať od 11 do 24 hodín.

- Teplota vonkajšie prostredie pri skladovaní granúl by mala byť +16-20 °C. Ak je nižšia, trvanie kondicionovania by sa malo predĺžiť. V lete pri teplotách nad +20 °C treba skrátiť dobu zdržania.

Keď sa penové granule dodávajú do zásobníkov, ich zdanlivá hustota sa zvyšuje v dôsledku ich kolízií s vnútornými stenami dopravníka. Pri určovaní parametrov penenia je potrebné vziať do úvahy toto zvýšenie hustoty.

V štádiu starnutia granúl, v dôsledku skutočnosti, že tlak vo vnútri guľôčok je menší ako atmosférický, do nich vstupuje vzduch. Pentán a voda sa vytláčajú zo suroviny, kým sa nestabilizuje.

Rýchlosť, ktorou vzduch vstupuje do granúl, je ovplyvnená ich frakcionáciou, teplotou a hustotou. To isté platí pre rýchlosť vytláčania pentánu. Nadúvadlo opúšťa väčšie granule pomalšie ako malé kvôli ich menšiemu pomeru plochy k hmotnosti.

Pre optimálne tvarovanie je potrebné:

- pre penu s hustotou 40 kg/m³ alebo viac - pridajte pentán do suroviny v objeme 1,7-2,5%;

- ak potrebujete materiál s hustotou menšou ako 40 kg/m³, objem pentánu je 2,6-3,2%.

Formovacie dosky v blokových formách

- Po úprave sa suroviny dodávajú do blokových foriem pneumatickou dopravou.

- Potom sa spracuje vodnou parou. V dôsledku toho sa granule opäť roztiahnu a v pracovnej komore sa vytvoria penové dosky.

- Potom sa tvarovaná doska ochladí. Na tento účel vákuová inštalácia vytvára vákuum vo vnútri formy.

- Potom sa doska vytlačí z pracovnej komory posúvačom. Na základe dizajnu formy môže pracovať z pneumatického vankúša alebo valca.

Najdôležitejší bod pri dodávaní pary do pracovnej komory: treba napumpovať veľké množstvo pár na minimálnu dobu. Na tento účel je potrebné pred použitím tlaku odstrániť vzduch z formy. To sa vykonáva pomocou vákuového zariadenia.

Pri výrobe expandovaného polystyrénu by ste mali neustále udržiavať vysoká teplota vo vnútri blokových formulárov. V opačnom prípade sa spotreba pary výrazne zvýši a dôjde k jej nasýteniu. Tým sa zníži kvalita priľnavosti granúl k sebe.

- Hotová doska vyvíja tlak na steny blokovej formy. Je to približne 80 kPa.

- Aby mohla byť doska vybratá z formovacej komory bez poškodenia, musí sa znížiť tlak na približne 10 kPa.

- Čas potrebný na zníženie tlaku dosky (čas jej chladenia) závisí od značky polystyrénovej peny.

Výrobcovia peny používajú dva typy blokových foriem: s uzavretými a otvorenými pracovnými komorami.

Výhoda otvorených formulárov- s ich pomocou môžete vyrábať dosky a bloky neobmedzenej dĺžky.

Výhoda uzavretých pracovných komôr- lepší výkon.

Vytvrdzovanie dosiek

Po vytvarovaní sa penové dosky musia nechať odpočívať. Kondicionovanie je potrebné na zníženie vlhkosti materiálu, ako aj na odstránenie vnútorného napätia, ktoré sa objavuje pri jeho výrobe.

Pri vytvrdzovaní dosiek prechádzajú procesmi nasýtenia materiálu vzduchom a vyrovnávania vonkajšieho tlaku s vnútorným. To isté sa deje pri starnutí vopred napenených surovín. Lisované dosky 12 až 24 hodín pri izbovej teplote.

Rezanie dosiek na listy

Lisované bloky sa triedia a potom skladujú. Potom sa výroba penového plastu dokončí rozrezaním dosiek na listy požadovanej hrúbky. Bloky sú rezané na vertikálnych alebo horizontálnych rezacích strojoch pomocou horúceho reostatického drôtu.

Najbežnejšia hrúbka výsledných plechov:

- 2 cm;

- 3 cm;

- 4 cm;

- 5 cm;

- 10 cm.

Drvenie priemyselného odpadu

Priemyselný odpad prechádza cez drvič. Z nej sa recyklovateľné materiály dopravujú pneumatickým potrubím do zásobníka.

Výsledná strúhanka (jej rozmery sú do 1,5 cm) sa opäť používa na výrobu penového plastu. Pridáva sa do penivých granúl v pomere 1:10.

Ako si vybrať zariadenie na výrobu expandovaného polystyrénu?

Ak sa rozhodnete vyrobiť polystyrénovú penu sami, musíte si vybrať vhodné vybavenie pre dielňu. Vyberte komponenty výrobného zariadenia na základe vášho plánovaného objemu výroby.

Napríklad, ak požadované množstvo materiálu nie je viac ako 1000 metrov kubických za mesiac, potrebujete linku s kapacitou 40 metrov kubických za zmenu. Bude schopná poskytnúť tento objem peny.

Upozorňujeme, že vypočítaná výkonnosť linky sa nemusí zhodovať so skutočnou výkonnosťou. Závisí to od nasledujúcich bodov:

- Najdôležitejší faktor- pôvod surovín: dovážaný alebo domáci. Pri ruských peletách môže produktivita mierne klesnúť.

- Druhá nuansa- značka polystyrénovej peny, ktorú budete vyrábať. Polystyrénová pena PSB-12 má teda hustotu menšiu ako 12 kg na meter kubický. Preto sa dá získať iba dvojitým napenením. To znižuje produktivitu linky.

Je lepšie vybrať zariadenie na výrobu penového plastu, ktoré má vysokú produktivitu. Nemali by ste prevádzkovať nízkoenergetické vedenie na hranici jeho možností, môže čoskoro zlyhať.

Ako si vybrať generátor pary?

Zdrojom pary je parný generátor (parný kotol). Jeho minimálna produktivita by mala byť 1200 kg za zmenu. Je však vhodné zaobstarať si parný kotol s väčším výkonom. To umožní ďalšie zvýšenie produktivity zariadenia.

Parogenerátory sú podľa použitého nosiča energie dieselové, plynové a elektrické. Každá odroda má svoje výhody a nevýhody:

Plus plynový kotol - cena ním vytvorenej pary je minimálna.

Nevýhody plynového kotla:

- Plyn môže byť dodávaný do parogenerátora iba vtedy, ak existuje projekt, ktorý odsúhlasila spoločnosť Gorgaz. Zamestnanec tejto organizácie musí kotol pripojiť. Okrem toho by mal byť generátor plynovej pary zaregistrovaný u Gostekhnadzor.

- Tieto zariadenia sú o niečo drahšie ako ich elektrické a naftové náprotivky.

- Vyžadujú povinnú inštaláciu úpravy vody.

Všetky tieto nedostatky sú dodatočné časové a finančné výdavky.

Výhody dieselového generátora pary:

- Je to najjednoduchšie.

- Zariadenie nevyžaduje projekt ani povolenie na pripojenie.

- Produktivita dieselových generátorov môže byť od 1200 do 12 000 kg pary za zmenu.

- Kotol spotrebuje 10-50 litrov nafty za hodinu.

Mínus dieselových kotlov - vyžadujú tiež inštaláciu úpravy vody.

Elektrické parné generátory sa tiež ľahko inštalujú a obsluhujú. Sú kompaktnejšie ako plynové a naftové jednotky.

Ich nevýhoda- vyžadujú značný výkon (minimálne 150 kWh). Z tohto dôvodu nemôže byť elektrický parný kotol inštalovaný všade.

Čo treba zvážiť pri kúpe penotvorného prostriedku

Pre počiatočnú úpravu polystyrénových granúl parou je potrebný predexpandér. V tomto štádiu sa uskutoční počiatočné napenenie suroviny, potom sa privedie na požadovanú hustotu.

Granule pod vplyvom nasýtenej vodnej pary môžu zväčšiť objem 30 až 50 krát. Hustota budúcich dosiek z polystyrénovej peny závisí od tohto ukazovateľa.

Kontinuálny predpeňovač- najbežnejší typ zariadenia:

- Polystyrénové granule do nej prúdia bez prerušenia.

- Už napenené suroviny sa sypú plynulým prúdom cez vrátka, ktorá sa dá výškovo nastaviť.

- Vďaka rôznym výškam sypania a rýchlosti, akou granule prichádzajú, sa dostanú na požadovanú hustotu.

Nevýhody kontinuálneho predpeňovača- nestabilita produktu a ťažké nastavenie hustoty. Na nápravu týchto nedostatkov je zariadenie vybavené elektronickými jednotkami na reguláciu teploty a dávkovanie granúl. Tieto systémy šetria suroviny a znižujú náklady na expandovaný polystyrén.

Aby penotvorný prostriedok s kontinuálnym účinkom fungoval, je potrebné do neho privádzať nasýtenú vodnú paru:

- Jeho náklady v štádiu penenia sú nízke.

- Nie vždy je možné regulovať objem prichádzajúcej pary.

- Okrem toho nie všetky parné generátory poskytujú schopnosť súčasne peniť granule a vytvárať penové dosky. Tým sa znižuje kapacita výrobnej linky.

Moje pokyny sú použiť autonómny parný kotol s nízkym výkonom v malej dielni. Môže to byť 15-30 kWh. Je veľmi žiaduce, aby parný generátor mal schopnosť regulovať výkon.

Cyklický predpeňovač nie je taký bežný ako jeho nepretržitý náprotivok. Má odlišný princíp fungovania:

- Odmeraný objem granúl vstupuje do penovej komory.

- Pod tlakom sa tam vstrekuje para.

- Pod jeho vplyvom sa surovina zväčšuje v priemere.

- Keď celkový objem granúl dosiahne stanovenú hodnotu, vyložia sa.

Výhody cyklického penidla- hustota spracovávaných surovín je stabilná.

Chyba- nízka produktivita. Túto nevýhodu odstraňuje automatizácia výroby.

Druhy expandovaného polystyrénu s hustotou pod 12 kg na meter kubický je možné získať iba opakovaným napenením suroviny. Táto metóda vyžaduje vysokú presnosť spracovania granúl. Dosahuje sa automatizáciou výroby a použitím nadúvadiel kontinuálneho aj cyklického typu.

Záver

Polystyrénová pena môže byť vyrobená z granúl rôznych veľkostí a pôvodu. Na trhu sú rôzne značky, čo sa týka hustoty a hrúbky, preto s tým počítajte pri nákupe materiálu.

Pri výbere zariadenia na výrobu dosiek z penového polystyrénu zvážte jeho typ, produktivitu, úplnosť a úroveň automatizácie. To priamo ovplyvňuje objem a kvalitu vyrábaného materiálu.

Video v tomto článku vám pomôže lepšie porozumieť téme. Ak vám niečo nie je jasné, pýtajte sa v komentároch.

Penové plasty- ide o triedu materiálov, ktoré sú penovými (bunkovými) plastovými hmotami. Pretože väčšina z nich objem je obsadený plynom, potom je hustota látky výrazne nižšia ako hustota jej suroviny (polyméru). To určuje dobré tepelnoizolačné a zvukovoizolačné vlastnosti materiálov tejto triedy.

Na výrobu penového polystyrénu sa použili takmer všetky bežne používané plasty (polyméry), ale najznámejšie materiály tejto triedy sú: polyuretánové p-ty, polyvinylchlorid, fenol-formaldehyd, močovino-formaldehyd A polystyrén. Najznámejšie peny sú posledné menované. Preto ďalej v článku budeme hovoriť tento typ a zvyšok bude popísaný v samostatných článkoch.

Rozsah pôsobnosti

- Ľahká výplň pre priehradky, ktoré zabezpečujú nepotopiteľnosť lodí (zvyčajne malých);

- Materiál na výrobu plavákov, záchranných viest a podbradníkov;

- Materiál na výrobu lekárskych nádob, aj na prepravu darcovských orgánov;

- Polystyrénová pena je výborným tepelným a zvukovým izolantom pre stavebníctvo;

- Konštrukčné konštrukcie a dokončovacieho materiálu(formatívne a dekoratívne prvky);

- Tepelný izolátor v domácich spotrebičoch (napríklad chladničky);

- Obaly na rôzny tovar (najmä krehký), vrátane potravín;

- Materiál modelov používaných pri odlievaní do strateného vosku (kovov).

Zariadenia na výrobu penového plastu

Pre túto výrobu neexistujú univerzálne integrálne linky. Sú zostavené z nasledujúcich jednotiek:

Schéma - Ako vyzerá všetko vybavenie po zložení?

Príklad cien za linky na výrobu peny v závislosti od produktivity za 8-hodinovú zmenu:

- 20-30 m3 - 1 400 000 rub.

- 40-50 m3 - 1 600 000 rub.

- 80-100 m3 - 2 600 000 rub.

- Použité zariadenie na 80 m3 vás bude stáť približne 1,7-1,8 milióna rubľov. Údaj je prevzatý z reklám na Avito.

Príklady výrobcov:

- PC VikRus LLC / www.penoceh.ru

- Equipment and Technologies LLC / www.beton57.ru

Príklady prevádzky linky na výrobu penového polystyrénu si môžete pozrieť vo videu nižšie v článku.

Na organizovanie podnikania budete tiež potrebovať:

- Výrobné priestory - od 150 m2.

- Výška stropu - minimálne 4,5 m.

- Suroviny na výrobu: penový polystyrén.

- Sýta para, teplota 110-140 C (z parogenerátora).

- Pripojenie na elektrickú sieť: napätie 380 V, výkon vedenia 90-100 kW.

- Studená voda - s prietokom 500 litrov za zmenu.

Technológia výroby + Video ako sa vyrába penový polystyrén

V závislosti od zloženia suroviny a technológie jej spracovania je možné vyrábať produkty s rôznou hustotou, mechanickou pevnosťou a odolnosťou voči rôznym druhom nárazu. Tieto faktory určujú výber konkrétneho typu peny na použitie v určitých podmienkach a na určité účely.

Suroviny na výrobu a ich označovanie

Ako surovina sa používa expandovateľný polystyrén (EPS), získaný suspenznou polymerizáciou styrénu v prítomnosti izopentánu (penotvorné činidlo). To znamená, že ide o granule s penivou prísadou.

Pri bežných teplotách je penový polystyrén bezfarebný, tvrdý a priehľadný materiál, bez zápachu a chuti, fyziologicky nezávadný a ľahký v porovnaní s inými plastmi. Dostupné vo forme priehľadných granúl s rozmermi 0,5-3 mm. Pri zahriatí na teplotu 80 °C a viac (spracovanie parou) sa zo sklovitého stavu premení na viskózno-tekutý stav a zmes izopentánu a pentánu vrie pri teplotách nad 28 °C a pení polystyrénové granule pomocou pary. tlaku, čím sa vytvorí expandovaný polystyrén, to znamená polystyrénová pena.

Podľa OCT 301-05-202-92E je možné vyrábať nasledujúce typy expandovateľného polystyrénu (medzinárodné názvy sú uvedené v zátvorkách):

- PSV (EPS-N) - prírodný (písmeno N) bez prísad, určený na výrobu tepelnoizolačné dosky, komponenty do auta, rôzne druhy obaly, plávajúce remeslá, dekoratívne predmety.

- PSV-S (EPS-F) - samozhášacie (písmeno F). Určené na výrobu tepelnoizolačných dosiek a iné technické produkty. Pridávajú sa do nej spomaľovače horenia*, ktoré zabraňujú vznieteniu, ale ktoré sa môžu uvoľňovať aj do ovzdušia pri spracovaní polystyrénu. Avšak hotový výrobok - polystyrénová pena - po fáze vytvrdnutia neuvoľňuje škodlivé látky do atmosféry.

- PSV-L (EPS-L) - obsahuje činidlá (písmeno L), ktoré pomáhajú zlepšiť splyňovanie, rýchlosť tavenia a znižujú emisie sadzí pri modeloch z penového polystyrénu pri odlievaní kovov do foriem. Určené na výrobu splyňovaných modelov v zlievareň.

- PSV-L (EPS-L) - v závislosti od účelu je k dispozícii v dvoch podtypoch:

- podtyp PSV-L1 (EPS-L1) - penový polystyrén so zlepšenou schopnosťou splyňovania;

- podtyp PSV-L1C (EPS-L1S) - so zníženou produkciou sadzí;

- PSV-B (EPS-B) je polymér s vysokou molekulovou hmotnosťou. Určené na výrobu dosiek, plechov a fólií extrúziou. Možno spracovať tepelným tvarovaním (preferovaná metóda tepelného šoku) na penové produkty s vyššími fyzikálnymi a mechanickými vlastnosťami ako EPS-N.

- PSV-LD (EPS-LD) - určený na výrobu penových produktov vstrekovaním.

*Spomalovače horenia - látky, ktoré chránia penový plast pred vznietením a samovznietením. HBCD - hexabrómcyklododekán - alicyklická prísada spomaľujúca horenie s vysokým obsahom brómu. Predtým sa používal fosforečnan amónny (4. trieda nebezpečnosti) a chlorid amónny (3. trieda nebezpečnosti).

Každý typ a podtyp expandovaného polystyrénu sa dodáva dispergovaný do frakcií, ktoré tvoria zodpovedajúce druhy.

Značka je určená obsahom častíc s najčastejšie sa opakujúcou veľkosťou pri preosievaní na súprave sít s veľkosťou častíc (mm).

Ceny začínajú okolo 1000 dolárov za tonu.

Hlavní producenti surovín

Výrobcovia EPS v Rusku a SNŠ:

- JSC "Sibur-Khimprom", (Perm)

- OJSC "Angarsk Polymer Plant" (Angarsk, Irkutsk región)

- CJSC "Polystyrén" (Omsk)

- Koncern JSC "Stirol" (Gorlovka, Ukrajina)

- SAT Operating Aktau Ltd (predtým Plastic Mass Plant LLP) (Aktau, Kazachstan)

Európa:

Geografická poloha najväčších svetových výrobcov tohto polyméru je podmienená, keďže mnohé spoločnosti majú niekoľko nezávislých lokalít. Napríklad BASF – The Chemical Company – líder v globálnom chemickom priemysle – má viac ako 150 výrobných závodov na rôznych kontinentoch a dodáva svoje produkty do takmer 200 krajín.

- BASF Aktiengesellschaft (Nemecko, Ludwigshafen)

- Fachverband Schaumkunststoffee. V. (Nemecko, Frankfurt nad Mohanom)

- Jackon GmbH (Nemecko, Wismar/Haffeld)

- Sunpor Kunststoff GmbH (Rakúsko, St. Pölten)

- Dioki d.d. (Chorvátsko, Záhreb)

- Kaučuk a.s. (Česká republika, Kralupy nad Vltavou)

- Synthos S.A. (Poľsko, Osvienčim)

- Polimeri Europa (Dunastyr) (Taliansko, San Donato Milanese)

- Sir Industriale (Taliansko, Macherio)

- Repsol YPF (Španielsko, Madrid)

- Ineos Nova International SA (Švajčiarsko, Fribourg)

Severná Amerika:

- Nova Chemicals Corporation (Kanada, Calgary)

- Dow Chemical Company (USA, Midland)

Ázia a Tichomorie:

- Taita Chemical Co. (Taiwan, Taipei)

- Loyal Chemical (Čína)

- Wuxi Xingda New Foam Plastics Materials Co. (Čína)

- Sekisui Plastics Company (Japonsko, Osaka)

- ShinHo Petrochemical (Kórejská republika, Soul)

- LG Chem Ltd. (Kórejská republika, Soul)

- Dongbu Hannong Chemicals (Kórejská republika, Soul)

Čínske suroviny na výrobu peny sa často dajú kúpiť cez Alibaba.

Výrobný proces + Video prevádzky zariadenia

Popis procesu

Polystyrénová pena bola prvýkrát vyrobená vo Francúzsku v roku 1928. O necelých 10 rokov neskôr sa už stavebný materiál sériovo vyrábal v Sovietskom zväze, Nemecku a Francúzsku.

Postupná výroba polystyrénovej peny vyzerá takto:

- Predpenenie granúl. Ako bolo uvedené vyššie, surovinou na výrobu penového plastu je penový samozhášavý polystyrén, obsahujúci 5-6% zmesi pentánu a izopentánu, potrebnej na napenenie. Táto zmes je už obsiahnutá v polystyrénových granulách v rozpustenej forme. Granule po zahriatí na teplotu 90-100°C vplyvom prchavého pentánu zväčšia svoj objem (proces penenia) približne 30-65 krát. V priemyselnej praxi sa vodná para používa na napenenie polystyrénu počas výrobného procesu, ktorý preniká do granúl a podporuje pôsobenie pentánu.

- Úprava predpenených granúl. Počas tohto procesu preniká vzduch do vnútra penových granúl v dôsledku vákua, ktoré sa v nich vytvára počas výrobného procesu, po ktorom sa vlhkosť vo forme pary a pentánu, nezreagované zvyšky polymerizačného procesu surovín, uvoľňuje do atmosféru.

- Blokové tvarovanie. Napenené granuly sa nasypú do formovacej komory, kým nie je úplne naplnená. Potom sa do formy privádza nasýtená suchá vodná para pod tlakom 0,2-0,4 MPa, čo vedie k ďalšiemu zväčšeniu objemu granúl. Vďaka tomu, že penové granule sú v uzavretej komore, vyplnia najskôr voľný priestor medzi sebou a potom sa k sebe prilepia.

- Kondicionovanie. Tento proces sa vykonáva s cieľom znížiť vlhkosť a eliminovať vnútorné pnutie, ktoré vzniká pri lisovaní. Okrem toho prebiehajú procesy difúzie plynu a vyrovnávania tlaku vo vnútri penových granúl s atmosférickým tlakom, podobne ako procesy, ktoré sa vyskytujú pri úprave predpenených granúl.

- Rezanie blokov na dosky. Vykonáva sa pomocou reostatického drôtu zahriateho na vhodnú teplotu.

- Použitie odpadu. Všetok odpad z výroby penových plastov smeruje do drviča, odkiaľ je v drvenej forme pneumaticky dopravovaný na recykláciu.

Video z celého procesu, ako to robia vo výrobe:

Ako vyrobiť farebnú penu

Na jeho výrobu sa používa penový polystyrén farbený pigmentom, to znamená, že farba je už obsiahnutá v pôvodnom granuláte. Farebná pena sa používa v obaloch a jednorazových termonádobách.

Zvlášť pozoruhodná je čierna pena plnená grafitom. Ide o ďalšie vylepšenie materiálu od vynálezcu EPS, BASF - granule s prídavkom grafitu zlepšujú vlastnosti výrobku: zníženie súčiniteľa tepelnej vodivosti až o 20%, čo môže výrazne znížiť hrúbku tepelnej izolácie v r. štruktúru domu.

Označovanie

Číslo v značke peny znamená hustotu: počet kilogramov na 1 kubický meter a charakterizuje spotrebu surovín na výrobu určitého objemu výrobkov. Do júla 2015 sa spoliehali na GOST 15588-86, ktorý obsahoval charakteristiky 4 hlavných tried s rozsahom hustoty pre každú, napríklad populárny PSB-S-25 mohol mať hustotu od 15,1 do 25 kg/m3. Aby výrobcovia ušetrili peniaze, použili pre určitú značku nižší prah hustoty.

Nová GOST 15588-2014 stanovuje prísnejšie požiadavky na vlastnosti penového plastu, ktoré sú definované frázou „nie menej“. Napríklad PPS 23 - nie menej ako 23 kg / m3, PPS - 25 nie menej ako 25 kg / m3. Sortiment značiek sa výrazne rozšíril. GOST je medzištátny, prijatý v Rusku, Kazachstane, Moldavsku a Uzbekistane. Od konca roku 2015 však ani jeden domáci výrobca nezmenil rad značiek vyrábaných v súlade s novým GOST, pretože polystyrénová pena nepodlieha povinnej certifikácii a predtým prijaté dokumenty o kvalite zostávajú v platnosti.