Dyha- je to najtenšia vrstva prírodného dreva určitej hrúbky, získaná pílením, hobľovaním alebo lúpaním dreva, čo je hlavný polotovar, ktorý sa používa na výrobu vrstveného dreva a obkladov všetkých druhov dosiek. Technológia výroby dyhy je známa už asi 4000 rokov, no metódy jej výroby boli zmechanizované až v 19. storočí. A dnes je jednou z nich výroba dýhy s následnou výrobou rôznych výrobkov z nej najsľubnejšie smery pri spracovaní dreva z mnohých dôvodov: šetrnosť materiálu k životnému prostrediu, minimálny odpad pri prevzatí, rozmanitosť produktov na báze dyhy.

Potvrdenie lúpaná dyha charakterizovaná operáciou odrezania tenkej vrstvy dreva z valcového povrchu dreveného polena a nazýva sa lúpanie. Dyha sa reže súčasným nasunutím noža na blok (kus polena) a jeho otáčaním okolo svojej osi, čím sa poleno špirálovito odreže a z noža sa odlepí súvislý pás dyhy. V tomto prípade dĺžka dyhového materiálu závisí od priemeru guľatiny a šírka sa rovná dĺžke segmentu guľatiny. Hrúbka dyhy závisí od posuvu lúpacieho noža na 1 otáčku polena a rovná sa 0,3 - 4 mm. Z lúpanej dyhy sa vyrábajú ohýbané lepené diely na nábytok, rôzne druhy obalov, škatúľ a košíkov na lesné plody, ovocie a zeleninu, zápalky, drevené lekárske špachtle, tyčinky na zmrzlinu. Práve tento typ dyhy je východiskovým materiálom pre dyhové rezivo a preglejku LVL – najsľubnejšie stavebné materiály do dnešného dňa.

Krájaná dyha sa získavajú postupným hobľovaním tenkých vrstiev dreva z povrchu valníkov (kus guľatiny). Hobľovanie sa vykonáva v smere kolmom na dĺžku vlákien. Ak chcete získať čo najkrajšiu textúru (vzor) dyhy, musíte ju narezať v určitom smere vzhľadom na letokruhy dreva - radiálne, tangenciálne, zmiešané, takže dekoratívnu dyhu je ťažké získať lúpaním. Na výrobu krájanej dyhy sa používa tvrdé listnaté a ihličnaté drevo, ktoré má rôzne krásne vzory. Hrúbka krájanej dyhy je 0,6-1 mm a krájanej mikrodyhy môže byť 0,04 mm. Krájaná dyha sa používa ako dekoratívny materiál na obklady nábytku, drevených dosiek, preglejky a iných výrobkov.

Rezaná dyha vyrobené pílením vopred upraveného dreva na tenké vrstvy pomocou špeciálnych strojov. Takto získaná dyha sa používa na konečnú úpravu strunových dosiek. hudobných nástrojov a vysoko umelecký nábytok.

Použitie tenkých vrstiev krájanej dyhy dalo nový impulz rozvoju nábytkárskeho priemyslu. Bolo možné vyrábať cenovo dostupnejší a ľahší nábytok a zároveň znížiť množstvo dreva, ktoré ide na jeho výrobu. Dôležitým výsledkom použitia dýhy bola výroba interiérových predmetov a nábytku z dreva, ktoré sa pre nerovnakú veľkosť považovalo za nevhodné na použitie do masívneho dreva a technológia dyhy umožnila vyrábať výrobky z materiálov, ktoré nepodliehajú praskliny a deformácie, čo je charakteristické pre masívne drevo. Rovnako ako získavanie nábytku z drahých a vzácnych druhov dreva, ktoré bolo takmer nemožné vyrobiť z masívneho dreva.

V hromadnej výrobe nábytku a iného spotrebného tovaru je použitie dýhy ideálnym riešením v otázkach súvisiacich s jednoduchosťou prepravy, praktickosťou a znížením nákladov na drevo na výrobu.

V každom prípade však výroba dyhy vyžaduje:

- sušiaca komora,

- zariadenie na stanovenie vlhkosti dreva,

- zariadenie na priamu výrobu dýhy (v závislosti od spôsobu výroby materiálu).

Na výrobu preglejky sa najčastejšie používajú lúpacie, glejovacie a rezacie stroje.

Pomocou lúpacieho stroja sa získajú tenké priečne triesky. Tieto stroje spracovávajú krátke polená, ktoré sa inak nazývajú churaki. Na podpere stroja je nainštalovaný nôž, ktorý pri otáčaní guľatiny odreže z nej vrstvu dreva. Pre zlepšenie kvality dyhy a zvýšenie jej pevnosti sa drevo pri lúpaní dyhy zvlňuje pomocou prítlačného pravítka.

Kalibračný stroj sa používa na pasovanie narezaných kmeňov. Vďaka možnosti nastavenia polohy nožov na rotore možno na tomto stroji spracovávať polená rôznych sekcií.

Rezacie stroje sú určené na rezanie preglejky. Vyznačujú sa veľkými rozmermi, čo umožňuje rezanie preglejky na listy rôznych veľkostí.

Výroba preglejky pozostáva z niekoľkých etáp:

- výber materiálu;

- odstránenie kôry;

- odstránenie dyhovej vrstvy na lúpacom stroji;

- sušenie dyhy.

Spočiatku sa drevo namočí na určitý čas do vody (čas závisí od hustoty dreva) a naparí sa. Namáčanie a naparovanie sú potrebné, aby drevo bolo rovnaké fyzikálne vlastnosti v celom objeme. Ďalej proces prebieha sušenie v sušiaca komora. Prirodzené sušenie dreva neposkytuje jednotnosť. Potom sa z dreva odstráni kôra. Ďalej sa materiál dodáva do špeciálneho zariadenia, ktoré je určené na výrobu preglejky.

Prvá vrstva dyhy sa odstráni na lúpacom stroji, potom sa rozdelí na jednotlivé listy. Ak je k dispozícii v dyhe veľké množstvo vlhkosť sa odošle na sušenie. Ďalej sú dyhové listy zlepené dohromady. Adhézne kompozície sa privádzajú cez drážky niekoľkých lepiacich valcov. Lepidlo je navinuté na oboch stranách reziva. Potom sa dyhové dosky natreté lepidlom zlepia pomocou pneumatických, hydraulických alebo skrutkových lisov. Pri lepení preglejky pri izbovej teplote sa musia uchovávať v miestnosti asi 6 hodín. Pri zvýšených teplotách trvá spojenie dyhy len niekoľko minút.

Ak sa vyrába ohýbaná preglejka, používajú sa špeciálne nástrojové dosky, ktoré sa vyznačujú prítomnosťou niekoľkých foriem. Ďalej ide preglejka do rezacieho stroja, kde sa rozreže na listy rôznych veľkostí.

Výroba preglejky si vyžaduje špeciálne linky. Ide o špecializované zariadenie, ktoré výrazne zjednodušuje výrobný proces. Drevo vo forme guľatiny alebo bloku dreva sa očistí od rôznych nečistôt a odstráni sa z neho aj kôra. Na tento účel sa niekoľko hodín aplikuje vlhko-tepelná úprava. Potom, čo drevo prešlo procesom mäknutia, je upevnené v špeciálnom stroji, ktorý sa otáča okolo svojej osi. K bloku sa privedie lúpací nôž a s jeho pomocou sa odstráni tenká vrstva dreva. Vďaka tomuto postupu sa vyrábajú čipy. Tieto hobliny sa stávajú základom budúcej preglejky. Dyha je narezaná na listy. Tieto plechy prechádzajú procesom triedenia podľa ich kvality. Toto zohľadňuje prítomnosť trhlín, uzlov a rôznych menších chýb.

Dyha získaná lúpaním je najnižšia cena. Výroba dyhy týmto spôsobom je veľmi jednoduchá: sústruh položí sa drevený polotovar, vykoná sa jeho hrubé a primárne spracovanie. Obrobok sa stáva rovnomerným a hladkým. A potom sa súčasne po celej dĺžke odstráni určitá, vopred určená vrstva. Drevo na takúto výrobu nemusí byť suché. Pri výrobe brúsenej preglejky, špeciálne brúsky, kde prejde príslušným spracovaním. V prípade laminovanej preglejky sa používa špeciálna fólia, ktorá je nalepená na preglejku. Vďaka tomuto filmu má preglejka vynikajúcu technické špecifikácie, ako aj zvýšenú úroveň odolnosti proti opotrebovaniu. Vodeodolná preglejka je pri výrobe ošetrená špeciálnymi živicami.

Vysokokvalitná dyha z hlavných a exotických drevín, ako aj exkluzívne kmene v široký rozsah prezentované v Kingwoode.

Cena: 31 000 USD

(1 962 025 RUB)

Určené na výrobu krájanej dýhy rôznych hrúbok. Prevádzka stroja zabezpečuje...

Cena: 52 000 USD

(3 291 139 RUB)

Určené na hobľovanie drevených blokových materiálov s prirodzenou vlhkosťou na získanie…

Cena: 169 000 USD (10 696 203 RUB) Hobľovanie sa vykonáva recipročne, čo zaisťuje vysokú produktivitu a...

Hobľovacie stroje, ktoré predávame, nám umožňujú vyrábať kvalitný, odolný, ušľachtilý a na pohľad pôsobivý materiál. Zariadenia poskytujú spracovanie s vratnými pohybmi. Sú vhodné na prácu s drevenými materiálmi, ktoré majú prirodzenú vlhkosť.

Na čo si dať pozor pri výbere dýhového hoblíka?

Cena za rôzne úpravy dýhovacích hobľovacích strojov sa líši v závislosti od ich funkčnosti, technických a prevádzkových parametrov. Pri výbere berte do úvahy:

- na rýchlosti dodávky materiálu (výkon zariadenia závisí od toho);

- prítomnosť alebo neprítomnosť obmedzení dĺžky obrobkov;

- hrúbka výslednej dyhy;

- uhol sklonu hobľovacieho noža;

- výkon elektrického motora;

- maximálna hrúbka a šírka obrobku.

Odporúčame objednať si vybavenie telefonicky u manažéra TekhLesProm. Náš konzultant vám načrtne podmienky dodania a zodpovie všetky otázky.

Obľúbené produkty

Cena: 24 000 USD

(1 518 987 RUB)

Cena: 37 500 USD (2 373 418 RUB) Na stránke Stankoff.RU si môžete zakúpiť zariadenia na výrobu dyhy od popredných výrobcov. Skladom a na objednávku je viac ako 21 modelov dýhovacích strojov podľa najlepšie ceny. Iba skvelé ponuky s

podrobné popisy

a foto. Skontrolujte ceny u manažérov.

Stroje na výrobu dyhy. Účel a vlastnosti Technológia výroby materiálu na dyhovanie zahŕňa niekoľko výrobných etáp, vrátane rezania plechov, spájania okrajovej časti, brúsenia povrchu a spájania dielov na pásy požadovanej veľkosti. Vybavenie podniku celým radom funkčných dyhovacích strojov vám umožní optimalizovať pracovný proces, výrazne zvýšiť výnos a zlepšiť vlastnosti hotového výrobku. Kvalitu hobľovanej, pílenej a lúpanej dýhy určuje hladký a rovný povrch, presný geometrický tvar a čisté hrany. Manuálna metóda spracovania neumožňuje dosiahnuť požadovaný výsledok a neposkytuje požadovanú úroveň produktivity

efektívnu prácu

v sériovej výrobe dyhovaných výrobkov.

Stroje na výrobu dýhy sa vyznačujú rôznymi typmi, ale zoznam základného vybavenia zahŕňa inštalácie, bez ktorých sa výrobná činnosť stolárstva a nábytkárske dielne sa stáva nemožným:

- Hobľovacie stroje na výrobu plošného materiálu z drevených prírezov s rôznymi vlastnosťami. Poskytujú veľkú výťažnosť kvalitnej dyhy bez poškodenia povrchu alebo praskania hrán.

- Gilotíny, ktoré vykonávajú priame a paralelné rezanie materiálu s odstránením defektných oblastí. Vybavené vysoko presnými laserovými zariadeniami s digitálnymi meračmi. Používa sa na jemné rezanie drevených materiálov, plastov, fólií a papierových výrobkov.

- Zariadenie na šitie. Spája jednotlivé diely do košieľ pomocou lepiacej nite alebo pogumovanej pásky. Zaručuje pevné spojenie prvkov s vytvorením rovnomerného a hladkého švu.

- Stroje na brúsenie a rozmnožovanie materiálu, spájanie okrajovej časti, skrúcanie hotovej dyhy do roliek. Používajú sa na vykonávanie pomocných operácií, výrazne zvyšujú efektivitu práce a umožňujú výrobu produktov vyššej kvality.

Rezanie dýhy je možné vykonať na rôzne typy zariadení. Na pozdĺžne rezanie spájaných pásov sa používajú špeciálne stroje na rezanie materiálu v pozdĺžnom a priečnom smere. Všetky modely moderné zariadenia Vyznačujú sa ekonomickou spotrebou energie, prakticky tichou prevádzkou, udržiavateľnosťou a jednoduchou údržbou.

1.1. Charakteristika krájanej dyhy a suroviny na jej výrobu

Krájaná dyha je vyrobená z dreva s krásnou textúrou a farbou (pozri farbu vrátane, obr. 22) a používa sa ako obkladový materiál na diely z menej hodnotného dreva, preglejky a drevotriesky.

Dyha s hrúbkou 0,4 je vyrobená z dreva difúzne cievnatých druhov (mahagón, buk, orech, javor, hruška, jabloň, topoľ, breza); 0,6; 0,8 mm. Dyha s hrúbkou 0,8 a 1 mm je vyrobená z prstencovitých druhov (dub, jaseň, brest) a ihličnatých druhov (smrkovec, borovica). Hrúbka dyhy uľahčuje prácu, eliminuje vytekanie lepidla a umožňuje brúsenie a konečnú úpravu.

V závislosti od smeru vlákien sa rozlišujú dyhy radiálne, poloradiálne, tangenciálne a tangenciálne. V radiálnej dyhe sú ročné vrstvy usporiadané vo forme rovnobežných línií po celej ploche listu. V poloradiálnej dyhe zaberajú ročné vrstvy vo forme paralelných línií 3/4 celkovej plochy. V dyhe na čelnej strane sú ročné vrstvy vo forme ostrých uhlov a v dyhe na tangenciálnom konci sú ročné vrstvy umiestnené vo forme uzavretých zakrivených čiar.

V závislosti od druhu chýb dreva a spracovania sa dyha delí na prvú a druhú triedu. Šírka parciel dyhy prvej triedy je od 100 do 400 mm. Šírka parciel druhého stupňa je od 70 do 150 mm. Dĺžka od 1 do 3,5 m - prvý stupeň, od 0,5 do 3,5 m - 2. stupeň. Vlhkosť 8 ± 2 %. Drsnosť povrchu: pre tvrdé drevo - od 100 do 200 mikrónov, pre ihličnaté stromy - od 100 do 250 mikrónov.

Na výrobu krájanej dyhy sa používajú cenné druhy dreva s výraznou textúrou. Tvrdé drevo: dub, jaseň, brest, buk s priemerom 26 cm a viac, mahagón s priemerom 40 cm a viac, dĺžka 3 m a viac; ihličnaté druhy: smrekovec s priemerom 32 cm alebo viac, dĺžkou najmenej 2,5 m.

1.2. Schéma technologického procesu výroby krájanej dyhy. Príprava surovín na hobľovanie

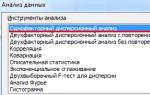

Schéma technologický postup výroba krájanej dyhy je znázornená na obrázku 1.

Príprava surovín na hobľovanie pozostáva z priečneho a pozdĺžneho rezania suroviny a jej hydrotermálnej úpravy. Suroviny sa režú na dĺžku pomocou reťazových píl. Pozdĺžne rezanie na vane a nosníky sa vykonáva na horizontálnych rámoch píly alebo pásových pílach. Spôsoby rezania sa vyberajú v závislosti od druhu dreva, priemeru suroviny a jej tvaru (obr. 2).

Obojstranné rezivo sa používa na drevo, ktoré neobsahuje výrazné jadrové lúče (prakticky sa nepoužíva). Metóda tupého rezania sa používa pre priemery surovín od 30 do 40 cm (veľmi zriedkavé).

Ryža. 1 Schéma procesu výroby krájanej dyhy: 1 - skladovanie; 2 - pozdĺžne rezanie; 3 a 4 - priečne rezanie; 5 - spracovanie odpadu; 6 - hydrotermálna úprava; 7 - hobľovanie dyhy; 8 - sušenie dyhy; 9 - triedenie a balenie.

Vanches štvorstranné je hlavnou metódou spracovania surovín s priemerom 30 až 80 cm Pre drevo s oválnym tvarom v priereze sa používa asymetrická metóda rezania.

Ryža. 2

Suroviny s priemerom 80 cm a viac sa nakrájajú na štvrtiny. Metóda sektorového rezania sa používa pri výrobe radiálnej dyhy. Pre drevo s vnútornou hnilobou sa používa štvorcestná metóda vanches.

Hydrotermálna úprava dýh pred hobľovaním dyhy sa vykonáva v autoklávoch, aby sa drevu dodali plastické vlastnosti. Naparovanie sa zvyčajne vykonáva pomocou mäkkých režimov.

Optimálna teplota: dub, jaseň, brest, brest 40–50°C; buk, orech, javor, breza 45–50°C; smrekovec 70–75°C; mahagón 50–60°C alebo 70–75°C v závislosti od druhu. Trvanie liečby sa vyberá v závislosti od veľkosti vane.

1.3. Hobľovanie dýhy, použité zariadenie a výpočet jej produktivity

Proces hobľovania dýhy sa líši od procesu lúpania iba trajektóriou noža - vratným. Existujú dva hlavné spôsoby hobľovania: vertikálne a horizontálne (obr. 3). Hlavným rezným nástrojom hobľovacieho režimu je nôž a na zabránenie vzniku trhlín sa používa prítlačné pravítko. Hlavnými parametrami režimu hobľovania sú uhol ostrenia noža (β = 16–17°) a stupeň krimpovania Δ.

Pri výrobe krájanej dyhy sa používajú stroje na rezanie dýhy horizontálne a vertikálne.

Ryža. 3 Metódy hobľovania: a - vertikálne; b - horizontálne; 1 - nôž; 2 - trajektória hobľovania; 3 - jadrové lúče; 4 - ročné vrstvy.

Ryža. 4

V horizontálnych strojoch sa podpera pohybuje pozdĺž horizontálnych vodidiel kvôli kolískový mechanizmus(obr. 4).

Vanches sú inštalované na zdvíhacom stole v množstve až štyri. Po narezaní vrstvy dreva sa stôl zdvihne zakaždým o krok rovnajúci sa hrúbke dyhy. Stroje tejto konštrukcie majú nasledujúce výhody: dobré vyrovnanie nožov, vysoká produktivita vďaka montáži niekoľkých nožov a ich súčasnému hobľovaniu. Ich nevýhodou je obtiažnosť odstraňovania dyhy z reznej zóny, čo si vyžaduje použitie špeciálnych vzdialených zariadení. Výber dýhy je jednoduchší vo vertikálnych rezacích strojoch na dýhu (pozri obr. 5). Obrobok v týchto strojoch je upevnený vo zvislých vodidlách, ktoré vykonávajú vratný pohyb. Strmeň sa po každom pohybe posunie o hodnotu rovnajúcu sa hrúbke dyhy. Produktivita strojov na rezanie dýhy P, m2/hod., je určená vzorcom

kde τ in je trvanie inštalácie lamiel, min; τ str - čas hobľovania, min; n je počet súčasne hobľovaných nožov; m je počet listov získaných z jednej dosky; b, l - šírka a dĺžka listov, v tomto poradí, m; k je koeficient využitia pracovného času.

Ryža. 5

Produktivita horizontálnych dýhových rezacích strojov je 400–700 m2/hod, vertikálnych - 1400–1500 m2/hod.

1.4. Sušenie, triedenie, rezanie a balenie dýh. Výstup z krájanej dyhy

Spracovanie dýhy sa vykonáva s prihliadnutím na hustotu zrna. Knol je balík dyhových dosiek vyrezaných z rovnakých dosiek, rovnakej štruktúry a kvality.

Sušenie dýhy sa zvyčajne vykonáva v sieťových sušiarňach, t.j. sieťka sa napína cez valce. Valcové sušičky sa nepoužívajú z dôvodu nízkeho faktora zaťaženia. Krájaná dyha sa suší pri teplote 120°C. Po vysušení sa rezanie vykonáva na štyroch stranách pomocou gilotínových nožníc. Po orezaní sa triedenie vykonáva nožmi.

Balenie kôpky aspoň 10 kusov je na dvoch miestach previazané špagátom.

Balenie je umiestnené vo vreciach, zabalené do vrstiev plastovej fólie a zviazané oceľovou páskou. Každé balenie má štítok označujúci plemeno, odrodu a štandard. Produkty sa účtujú v m2. Spotreba dreva pri výrobe 1000 m2 krájanej dyhy (výťažnosť dyhy) je 1,9 m3 pre dub, 2,1 m3 pre jaseň a mahagón.