Tento rok je to presne štvrťstoročie, čo prvý americký priemysel a potom vládne agentúry prijali metodiku optimalizácie výroby a riadiacich procesov Six Sigma.

Dnes študujem obrovské množstvo literatúry v anglickom jazyku praktická aplikácia Six Sigma v rôznych oblastiach, môžete sa čudovať, že v Rusku o tomto koncepte vie len niekoľko odborníkov. Pre nepripravenú väčšinu, keď vyslovíte frázu „šesť sigma“, máte dojem, že hovoríme buď o novej sekte, alebo o nejakom druhu slobodomurárskych vedomostí. Preto je príbeh o použití Six Sigma v americkom vojenský priemysel a ministerstvo obrany je múdre začať krátkym exkurzom do histórie.

Boj o kvalitu

Koncom 70. rokov minulého storočia čelil americký priemysel silnej konkurencii japonských spoločností. Pre Američanov to bol šok – po prvýkrát od získania nezávislosti Spojených štátov ich zahraničné firmy vytlačili na svojom vlastnom americkom trhu. Japonci to navyše zobrali nielen cenou, ale aj kvalitou a spoľahlivosťou produktov. Ázijskí konkurenti stlačili predovšetkým výrobcov automobilov, spotrebnej elektroniky a komunikačných prostriedkov. Vedenie USA začalo horúčkovito hľadať spôsoby, ako situáciu napraviť, predovšetkým z hľadiska zvyšovania kvality produktov. Prehodnotili sa rané práce amerických výskumníkov o problémoch riadenia kvality produktov a komplexne sa študovali japonské skúsenosti. Výsledkom bol vznik niekoľkých konceptov na optimalizáciu výrobných procesov, z ktorých najživotaschopnejší bol ten, ktorý navrhol inžinier Motoroly s jednoduchým menom Bill Smith. Jeho koncept je založený na troch jednoduchých myšlienkach:

- pre úspešné podnikanie je potrebné neustále sa snažiť nastoliť stabilný a predvídateľný tok výrobných a riadiacich procesov (zjednodušene povedané – menej chaosu a neporiadku);

- ukazovatele charakterizujúce tok výrobných a riadiacich procesov musia byť merateľné, kontrolovateľné a zlepšené (iba čísla, žiadne „výrazne zlepšené“ alebo „výrazne zvýšené“);

- Na dosiahnutie neustáleho zlepšovania kvality je potrebné zapojiť personál organizácie na všetkých úrovniach, najmä vrcholový manažment (bez vôle vedenia sa nič nestane).

Názov pojmu pochádza zo štatistického pojmu smerodajná odchýlka, ktorý sa označuje gréckym písmenom σ. Vyspelosť akéhokoľvek výrobného procesu je opísaná ako σ-hodnota odchýlky alebo percento bezchybného výstupu. Proces kvality 6σ produkuje 99,99966 percent bezchybných výstupov alebo nie viac ako 3,4 chybných výstupov na milión operácií – dosiahnutie tohto výsledku bolo cieľom implementácie Six Sigma.

Praktická aplikácia Six Sigma je postavená na rôznych krátkodobých projektoch s dosiahnuteľnými a kvantifikovateľnými výsledkami. Každý projekt obsahuje štandardnú postupnosť etáp DMAIC - podľa prvého písmena anglické slová, čo znamená: definovať, merať, analyzovať, zlepšovať, kontrolovať. Smith do svojho konceptu vložil nástroje z ekonomických štatistík, ku ktorým neskôr pribudol veľký súbor softvér. Okrem toho bol vytvorený systém pre tréning špecialistov, kde sa tituly udeľovali analogicky s bojovými umeniami – čierny pás, zelený pás, žltý pás atď. Toto je snáď najznámejší „trik“ Six Sigma, aj keď keby sa Smith zmenil jej na slobodomurárske tituly alebo vojenské hodnosti by tiež dopadla dobre.

Už prvé roky implementácie Six Sigma spoločnosťou Motorola priniesli hmatateľné výsledky. Spoločnosti sa podarilo dosiahnuť výrazné zlepšenie kvality vyrábaného tovaru a následne úplne eliminovať pomontážne testovanie komunikačných zariadení (náklady na organizáciu takéhoto testovania už neboli opodstatnené z dôvodu nízkeho počtu zistených chybných výrobkov). Vďaka výraznému zníženiu nákladov na kontrolu kvality výrobkov a záručný servis Motorola dosiahla v rokoch 1987 až 1991 úsporu dvoch miliárd dolárov. V roku 1988 získala Motorola Národnú cenu kvality USA. Predovšetkým vďaka aplikácii konceptu Six Sigma dokázala spoločnosť opäť získať vedúce postavenie na trhu komunikácií v Spojených štátoch a vytlačiť japonských konkurentov. Úspech implementácie Six Sigma spoločnosťou Motorola navyše pocítil takmer každý človek. Koniec koncov, optimalizácia výrobných a riadiacich procesov umožnila sprístupniť verejnosti najskôr pagingovú a potom celulárnu komunikáciu.

Sigma pre obranný priemysel

Úspech Motoroly v implementácii Six Sigma samozrejme nezostal nepovšimnutý a čoskoro metodiku začali používať aj ďalšie americké firmy, predovšetkým obranné. Veď na začiatku 90. rokov sa americký vojensko-priemyselný komplex ocitol v zložitej situácii. Pravdepodobný súper - Sovietsky zväz zrútil, prezident Bush zablahoželal národu k víťazstvu v r studená vojna, a pre obranný priemysel to všetko znamenalo, že v blízkej budúcnosti si budú musieť utiahnuť opasky – začala sa éra prepúšťania, fúzií, akvizícií a iných bolestí hlavy. A práve tu prišiel vhod koncept Six Sigma – umožnil totiž optimalizovať výrobné a riadiace procesy, čo následne uvoľnilo zdroje na modernizáciu a zlepšilo konkurencieschopnosť. V roku 1993 bol jeden zo zakladateľov konceptu Six Sigma Michael Harry pozvaný do Allied Signal Corporation.

Technika sa úspešne uplatnila okrem iného pri výrobe avioniky a pomocných zariadení elektrárne bojové a vojenské dopravné lietadlá. Za prvé dva roky používania konceptu dosiahla spoločnosť úsporu dvoch miliárd dolárov. Do piatich rokov (1994 – 1998) od uplatňovania Six Sigma sa cena akcií spoločnosti päťnásobne zvýšila.

Úspech na trhu umožnil Allied Signal v roku 1999 pohltiť jednu z najstarších a najznámejších amerických priemyselných korporácií Honeywell – v súčasnosti spoločnosť pôsobí pod touto značkou. Ďalším priekopníkom v používaní Six Sigma medzi podnikmi obranného priemyslu bol Texas Instruments Inc. Začiatkom 90. rokov bola spoločnosť výrobcom navádzacích jednotiek pre riadené bomby a iné presné zbrane, termovízne zariadenia, ako aj počítače pre vojenské potreby. V roku 1997 bol Texas Instruments predaný spoločnosti Raytheon a noví majitelia rýchlo prijali skúsenosti Six Sigma a rozšírili ich na všetky svoje výrobné programy.

Výročná správa z roku 2004 odhaduje, že prvých päť rokov Six Sigma prinieslo Raytheon dodatočný príjem vo výške asi 3,8 miliardy dolárov. Úspory na výrobných procesoch umožnili spoločnosti Raytheon výrazne rozšíriť investície do výskumu a vývoja, čo umožnilo získať vedúce postavenie v oblasti technológií, predovšetkým v oblasti raketovej vedy. Six Sigma sa používa na optimalizáciu výrobných procesov vo všetkých kritických obranných programoch spoločnosti, od bojového výcviku a simulátorov po rakety vzduch-vzduch AMRAAM, systémy protivzdušnej obrany Patriot a riadené strely Tomahawk.

Najznámejšia skúsenosť s aplikáciou Six Sigma v jednom z najväčších priemyselných koncernov v USA a vo svete - General Electric(GE). V polovici 90. rokov analytici predpovedali GE nezávideniahodnú budúcnosť. Extrémne diverzifikovaná výroba (od žiaroviek až po letecké motory a jadrové reaktory) mala negatívny vplyv na ovládateľnosť a konkurencieschopnosť koncernu – jediné východisko mnohí videli v jej rozpustení a pohltení po častiach. „Čierne pásy“ však svojim konkurentom ukázali niekoľko trikov. V roku 1995 generálny riaditeľ a predseda predstavenstva GE Jack Welch oznámil plány spoločnosti dosiahnuť úroveň kvality 6 do roku 1999. Výsledkom bolo, že používanie Six Sigma v roku 1999 prinieslo spoločnosti zisk viac ako dve miliardy dolárov. Výrazne si upevnila svoju pozíciu na mnohých trhoch, predovšetkým na trhu leteckých motorov (hlavným výrobcom motorov pre lietadlá Boeing je divízia GE Aviation). V roku 1999 časopis Fortune označil Jacka Welcha za „manažéra storočia“. Aký iný titul by mohol dostať manažér, počas ktorého panovania vzrástol obrat spoločnosti päťnásobne – z 26,8 na 130 miliárd dolárov?

Six Sigma a Japanese Lean

Všetky tieto úspechy Six Sigma by neboli možné, keby nebolo neustáleho zlepšovania konceptu. Napríklad už prvé roky aplikácie Six Sigma ukázali, že pôvodné metódy sú dosť obmedzené. Smithova Six Sigma sa zamerala na odstraňovanie defektov a nebrala ohľad na iné druhy odpadu. Napríklad v japonskom koncepte „štíhleho manažmentu“ je identifikovaných osem ďalších typov strát: od strát v dôsledku nadprodukcie až po „falošnú ekonomiku“ (používanie lacných a nekvalitných surovín, ktoré vedie k stratám).

V pôvodnom koncepte Six Sigma neexistuje spojenie medzi kvalitou a spokojnosťou zákazníka na jednej strane a trvaním a rýchlosťou procesov na strane druhej. Trvanie procesu zároveň priamo súvisí so spokojnosťou spotrebiteľov v sektore služieb. Počiatočná Six Sigma premeškala príležitosti na zlepšenie procesov, ako je zníženie neproduktívnych činností, skrátenie čakacích dôb, zníženie zásob a náklady na dopravu, optimalizácia pracovných miest a pod. Preto skutočným prelomom vo vývoji Six Sigma bolo spojenie jej myšlienok a metód s myšlienkami japonského konceptu „štíhlej“ výroby. Všetky tri vymenované nevýhody pôvodnej Six Sigma boli úspešne vyriešené v rámci japonskej metodiky a nevýhody druhej (nedostatok prísnych povinností a zameranie sa na zákazníka) boli úspešne kompenzované výhodami amerického modelu.

Výsledkom fúzie bol vznik kombinovaného konceptu s názvom Lean Six Sigma. Okrem toho všeobecné nastavenia Lean Six Sigma získala množstvo ďalších pôžičiek, ako napríklad Kaizen (filozofia, ktorá sa zameriava na neustále zlepšovanie procesov vývoja, výroby a riadenia), metodika 5S (systém organizácie a racionalizácie pracoviska a zvyšovanie produktivity práce), tzv. koncept Poka-yoke (protihluková izolácia).

Odstránenie nedostatkov pôvodnej Six Sigma prispelo k rýchlemu rastu popularity konceptu. Na začiatku 2000-tych rokov sa objavil zoznam spoločností využívajúcich metódy Lean Six Sigma na optimalizáciu svojej výroby a riadiace činnosti, bol doplnený takými priemyselnými gigantmi ako Boeing, Lockheed Martin, BAE Systems, Samsung, General Dynamics, Northrop Grumman a ďalšími.

Podľa magazínu iSixSigma z 500 najväčších svetových spoločností 53 percent používa pri svojich operáciách do určitej miery metódy Lean Six Sigma. Navyše, z prvých 100 najväčších spoločností na svete je ich 82. Celková suma peňazí ušetrených poprednými svetovými spoločnosťami za prvých 20 rokov používania metód Lean Six Sigma (1987–2006) sa odhaduje na astronomickú hodnotu. suma - 427 miliárd dolárov. Po vstrebaní najlepšie nápady optimalizácia výrobných a riadiacich procesov na Západe a Východe sa Lean Six Sigma stala univerzálnym nástrojom, ktorý umožňuje jej uplatnenie nielen v priemysle, ale aj v sektore služieb, verejnej správy a v ozbrojených silách.

Poka-yoke pre ministerstvo obrany

Lean Six Sigma, prvá zo štruktúr podriadených Ministerstvu obrany USA (DoD), sa začala implementovať v podnikoch na opravu a údržbu vojenského vybavenia a výrobu munície. Stojí za zmienku, že začiatok aplikácie koncepcie sa tu zhodoval so začiatkom kampaní americkej armády na Blízkom a Strednom východe, a preto sa zaťaženie týchto podnikov výrazne zvýšilo. Úspešné skúsenosti s implementáciou techník Lean Six Sigma v určitých oblastiach ministerstva obrany viedli k myšlienke rozšíriť tieto skúsenosti na všetky štruktúry zahrnuté vo vojenskom oddelení.

V októbri 2005 bola za týmto účelom v rámci DoD založená Business Transformation Agency pod vedením námestníka ministra obrany USA Gordona Englanda. Samotné Anglicko pred nástupom na ministerstvo obrany dlhodobo zastávalo vedúce pozície v General Dynamics, odkiaľ si priniesol bohaté skúsenosti s implementáciou techník Lean Six Sigma. Agentúra sa v podstate stala akýmsi dirigentom nápadov na optimalizáciu rôznych riadiacich procesov v rámci ozbrojených síl. Okrem toho zohráva významnú úlohu pri zavádzaní rôznych technologických vylepšení v prevádzke. vojenskej techniky a technické prostriedky, ktoré ponúka priemysel aj vojenský personál. Aktivity agentúry umožnili rýchle prevybavenie automobilových jednotiek americkej armády vozidlami so zlepšenou protimínovou ochranou (Mine Resistant Ambush Protected - MRAP). Program MRAP prešiel od individuálnej iniciatívy a prototypov vyvinutých malými spoločnosťami k hromadnému obstarávaniu len za jeden rok, 2007, čo je v ostrom kontraste s bežnými dobami obstarania.

Okrem programu MRAP bolo v priebehu rokov od vzniku Business Transformation Agency dokončených niekoľko tisíc projektov využívajúcich techniky Lean Six Sigma. V správe z roku 2011 sa uvádza, že ich použitie znížilo priame náklady americkej armády o 1,6 miliardy USD a zabránilo sa dodatočným nákladom vo výške 3,6 miliardy USD. Projekty zahŕňajú optimalizáciu dodávateľského reťazca, zníženie počtu chybných platieb a prevodov finančných prostriedkov vojenskému personálu, zníženie spotreby munície a paliva pri cvičeniach a manévroch atď. Pri opätovnom čítaní dlhého zoznamu projektov dokončených pomocou Six Sigma sa pristihnete pri myšlienke, že určite poznam ine ministerstvo obrany, kde by bolo tiez fajn toto vsetko implementovat, optimalizovat a vylepsovat.

Six Sigma v Rusku

Myšlienky Six Sigma začali prenikať do Ruskej federácie koncom 90-tych a začiatkom 2000-tych rokov vďaka pobočkám a zastúpeniam amerických spoločností, ktoré tento koncept zaviedli v štátoch. Medzi skutočnými Ruské spoločnosti priekopníkmi v implementácii Six Sigma boli OJSC Verkhnesaldinskoe Metallurgical výrobného združenia"(VSMPO) a "Ruský hliník" (RUSAL).

Pre Američanov je nezvyčajné vidieť podniky v metalurgickom priemysle medzi prvými spoločnosťami, ktoré tento koncept aplikovali – napokon v Spojených štátoch boli priekopníkmi Six Sigma podniky obranného a elektronického priemyslu. Je to však pochopiteľné: VSMPO aj RUSAL vo veľkej miere vyvážajú do rozvinutých krajín a potrebujú pokročilé techniky na optimalizáciu výrobných procesov a zlepšenie kvality produktov, aby splnili vysoké požiadavky svojich trhov. Zavedenie Six Sigma na VSMPO bolo teda do značnej miery ovplyvnené požiadavkami hlavného spotrebiteľa produktov z titánu a titánových zliatin vyrábaných americkým gigantom na výrobu lietadiel Boeing.

Ruský priemysel s vysokým stupňom konverzie, predovšetkým vojensko-priemyselný komplex, pôsobí najmä na domácom trhu a trhoch rozvojových krajín, kde sú požiadavky na kvalitu výrobkov a popredajný servis výrazne podceňované. Ale táto situácia je dočasná – hlavní spotrebitelia ruských zbraní v zahraničí, ako Čína a India, sú čoraz náročnejší vysoké nároky k ich kvalite a technologickej dokonalosti a na domácom trhu (v rámci štátnych obranných zákaziek) začína domáci vojensko-priemyselný komplex pociťovať čoraz väčšiu konkurenciu zo strany zahraničných výrobcov. Za týchto podmienok je zavedenie pokročilých techník na optimalizáciu výrobných a riadiacich procesov a monitorovanie kvality produktov v ruskom vojensko-priemyselnom komplexe nevyhnutným procesom. A Lean Six Sigma tu má jasnú výhodu, pretože na rozdiel od iných podobných techník (rovnaký japonský „lean management“) má obrovskú praktické skúsenosti implementácia špeciálne vo vojenskom priemysle a najvýkonnejšia a najmodernejšia - americká. Čo sa týka skúseností s implementáciou podobných metód v štátnej správe a štruktúrach rezortu obrany, Lean Six Sigma je vo všeobecnosti bezkonkurenčná.

To je zrejmé pre nadšencov a praktizujúcich konceptu Lean Six Sigma v Rusku, združených v Ruskej asociácii Six Sigma. Pripravili projekt na zavedenie konceptu do Ruský vojensko-priemyselný komplex a ministerstva obrany s názvom „Prelom 2020“. Okrem iného ide o vytvorenie zlepšovacej a inovačnej služby v rámci ministerstva obrany (obdoba Business Transformation Agency Ministerstva obrany USA). „Máme bohaté skúsenosti s implementáciou Lean Six Sigma na ministerstve obrany a vojensko-priemyselný komplex USA,“ povedal prezident asociácie Sergej Glukhov. – Mnohé projekty z americkej praxe je možné prevziať takmer úplne, len ich mierne prispôsobiť ruským ekonomické podmienky a právny rámec“. Asociácia pripravila a zaslala zodpovedajúce návrhové listy vláde a ministerstvu obrany. A tu si musíme pripomenúť tretí princíp úspešnej implementácie Six Sigma, ktorý sformuloval zakladateľ konceptu Bill Smith – prítomnosť vôle manažmentu. Otázkou je, či ruský vojensko-priemyselný komplex bude mať svojho Jacka Welchesa a ministerstvo obrany – svoje Gordon Englands.

6 Sigma je komplexnou súčasťou kombinovanej technológie Lean 6 Sigma. Dlho sme pri vysvetľovaní na úvodných školeniach o Lean Six Sigma ukazovali krivku rozloženia dát a snažili sme sa ju vysvetliť pomocou matematických a štatistických materiálov.

Náš kolega, Javier Guien Madrid (na obrázku), našiel spôsob, ako jednoducho vysvetliť 6 Sigma, o ktorý sa s vami dnes podelíme!

Začnime od základov

Six Sigma je koncept riadenia výroby vyvinutý v Motorole v roku 1986 a popularizovaný v polovici 90. rokov po tom, čo ho Jack Welch použil ako kľúčovú stratégiu v General Electric. Podstata konceptu spočíva v potrebe skvalitniť výstupy každého procesu, minimalizovať defekty a štatistické odchýlky v prevádzkových činnostiach. Koncepcia využíva metódy manažérstva kvality vrátane štatistických metód, vyžaduje použitie merateľných cieľov a výsledkov a zahŕňa aj vytvorenie špeciálnych pracovných skupín v podniku, ktoré realizujú projekty na odstránenie problémov a zlepšenie procesov („čierne pásy“, „zelené“ pásy“).

Prečo vlastne „6 sigma“ a nie, povedzme, 3 alebo 5?

Názov pochádza zo štatistického konceptu štandardnej odchýlky, ktorý sa označuje gréckym písmenom σ. Vyspelosť výrobného procesu v tomto koncepte je opísaná ako σ-odchýlka alebo percento bezchybného výstupu, takže proces riadenia kvality výstupu 6σ produkuje 99,99966 % bezchybných výstupov, alebo nie viac ako 3,4 chybných výstupov za 1 milión operácií. Motorola si stanovila za cieľ dosiahnuť kvalitu 6σ pre všetky výrobné procesy a práve táto úroveň dáva tomuto konceptu názov.

Týmto by sa dal náš článok uzavrieť. Ale nie, podľa môjho názoru to stále nie je úplne jasné, však?

Prejdime k príkladu.

Hral každý aspoň raz v živote šípky? Ak ste nehrali, vysvetlím: cieľom hráča je dostať sa do stredu. Čím ďalej od stredu sa hráč dostane, tým nižšie skóre dostane. Na obrázku nižšie sú výsledky 4 rôznych hráčov.

Ktorý hráč je lepší?

Ktorý hráč je lepší?

4., to je zrejmé. Vždy zasiahne cieľ a získa najvyššie skóre. Tento výsledok je vždy cieľom našich procesov.

Čo môžeme povedať o 1 hráčovi? Je úplne zlý, však? Nikdy nezasiahne cieľ, jeho výsledok je rozptýlený. Takéto výsledky pre svoje procesy nechcete.

Skvelé, s tým najhorším najlepší výsledok prišli sme na to. Čo môžete povedať o 2. a 3. hráčovi? Ktorá z týchto dvoch možností je pre naše procesy vhodnejšia?

Aj tie najefektívnejšie a rokmi overené nástroje sa musia časom meniť, zlepšovať, prispôsobovať sa realite trhu a spoločnostiam na ňom zastúpeným.

Pozoruhodný príklad toho— Lean Six Sigma. toto - trochu inovatívna kombinácia metód riadenia procesov založených na princípoch Six Sigma s dôrazom na to, aby sa dali úspešne využiť nielen vo výrobe, ale v akejkoľvek oblasti podnikania.

Lean Six Sigma: čo to je?

Lean Six Sigma (LSS, Lean 6 Sigma, Lean Six Sigma) je integrovaná metodika založená na amerických a japonských metodológiách:

(inými slovami, Lean production) – akcie zamerané na zníženie výrobných strát (odpadov) a zrýchlenie výrobných procesov hotové výrobky; Dôrazne sa podporujú štandardizované riešenia;

(Six Sigma) - akcie, ktorých účelom je zlepšiť kvalitu produktov a v dôsledku toho zvýšiť lojalitu zákazníkov; základom pre rozhodnutia, často úplne neštandardné, je analýza informácií.

Trochu histórie: čo je to „štíhla výroba“?

Táto filozofia sa nazýva aj metodika štíhlej výroby, štíhla metodika, štíhla výroba. Zakladateľ túto metódu práca sa stala Taiichi Ono, ideológ výrobného systému Toyota (hoci Ono tento výraz sám nepoužil, meno štíhla výroba predstavil Američan John Krafcik (teraz generálny riaditeľ spoločnosti Waymo, ktorá vyrába samojazdiace autá)).

Pracovali sme aj na algoritme štíhlej výroby James Womack a Michael Weider, Shigeo Shinga, Jeffrey Liker, Dennis Hobbs, ktorý nemalou mierou prispel ku konceptu, ktorý dnes využívajú popredné svetové spoločnosti. Zároveň sa samotný koncept transformoval a rozšíril. Ak sme pôvodne hovorili o štíhlej výrobe, dnes je správnejšie hovoriť o štíhlom podniku.

Jedným z hlavných bodov, na ktorý sa často zabúda, je dokonale zefektívnený výrobný proces— nič, ak je zvyšok prevádzky spoločnosti v chaose. Prioritná úloha vodcu— pochopiť, čo sa deje a identifikovať skryté straty.

Aby ste ich ďalej znížili na minimum budovaním správnej klímy v spoločnosti:

Ako líder vo vašej organizácii, či už veľkej alebo malej, môžete vyťažiť maximum skvelý príspevok k rozvoju spoločnosti, ak poskytnete motiváciu a podporu tým, ktorí podnikajú transformácie podľa systému Lean production. Ako dirigent orchestra nemusíte hrať na všetky nástroje, ale musíte dôkladne poznať noty a viesť orchester... Michael Vader

Napriek tomu, že štíhla metodológia sa v Japonsku používa už viac ako 60 rokov a v Spojených štátoch bola táto filozofia prijatá v 90. rokoch, jej kľúčové princípy sú aktuálne aj dnes:

- pracovníci nie sú len vymeniteľné kolieska v systéme, musia byť skutočne zapojení do všetkého výrobné procesy, počnúc od najjednoduchších po najzložitejšie; je to možné len s úprimným rešpektom vedenia k zamestnancom a pochopením potreby neustáleho odborného rastu každého zamestnanca spoločnosti;

- riadiace a kontrolné systémy musia v prvom rade spájať: technológie, predpisy, ľudské zdroje;

- kľúčovým faktorom úspechu je zmena firemnej kultúry.

Lean je firemná kultúra neustáleho prevádzkového zlepšovania. Ide o nepretržité úsilie o elimináciu odpadu a zlepšenie efektívnosti. Ide o osobný postoj každého zamestnanca k tomu, ako efektívne vykonáva svoje funkcie a ako procesy na jeho pracovisku prinášajú zákazníkom ďalšiu hodnotu. Pre dosiahnutie maximálnej prevádzkovej efektivity je potrebné zlepšiť všetky procesy nielen z pohľadu firmy, ale aj zákazníka... Ilya Polshakov, riaditeľ transformácie v Kyivstar

Ktoré spoločnosti používajú štíhlu metodiku:

- General Motors

- VALEO

- Ford Motor Company

- Nová rovnováha

- Caltex

- Tikkurila

- "EVRAZ UKRAINE" a ďalšie.

Som rád, že procesy zamerané na plošné zavedenie tejto praxe sa zintenzívnili aj na Ukrajine:

Lean je dnes jednou z najlepších svetových praktík na zvýšenie efektivity akejkoľvek organizácie bez ohľadu na jej veľkosť alebo oblasť činnosti. Veríme, že hlbšie pochopenie a uplatňovanie kultúry štíhlej výroby prispeje k významnej transformácii ukrajinského podnikania, posilneniu jeho konkurencieschopnosti na európskych a svetových trhoch a vo výsledku prispeje významným spôsobom k sociálnemu a ekonomický rozvoj krajiny...Sergey Komberyanov, prezident Lean Institute Ukrajina

Trochu histórie: čo je Six Sigma?

Dá sa povedať, že história vývoja konceptu začala touto frázou, ktorá bola vyslovená v roku 1979 na stretnutí predstavenstva spoločnosti Motorola:

Skutočným problémom spoločnosti je, že kvalita našich produktov je nechutná!Art Sandri

Práve toto vyhlásenie prinútilo manažérov prehodnotiť metódy a princípy práce, pretože 5 – 20 % príjmov spoločnosti (až 900 miliónov dolárov) sa minulo na odstraňovanie nedostatkov produktov.

Situáciu bolo ťažké zmeniť, pretože cesta od výrobných liniek ku konečnému spotrebiteľovi je dlhá a kľukatá. V dôsledku toho boli použité štatistiky, ktoré nám umožnili dosiahnuť požadovaný výsledok.

Základ konceptu Six Sigma:

- Sigma (grécke písmeno σ) je štandardná odchýlka preukazujúca veľkosť odchýlok pre určitú vzorku (meranie výsledkov procesu s rôznymi počiatočnými údajmi).

- Ako viac možností meniť vnútorné a vonkajšie faktory výroby, tým vyššia je úroveň odchýlok kvality.

- Čím menší je rozptyl hodnôt pre určitú charakteristiku, tým vyššia je kvalita vyrobeného produktu.

Čím väčšie sú čísla, tým je výhoda použitia metódy Six Sigma zreteľnejšia. Pre spoločnosť Motorola sa tak pravidlo 6 Sigma stalo spôsobom, ako ušetriť približne 14 miliárd dolárov a zvýšiť tržby 5-krát (za 10 rokov od zavedenia metódy 6 Sigma).

Ak proces funguje na úrovni jedna sigma, znamená to, že z pohľadu externého zákazníka produkuje viac chybných ako dobrých produktov.Gregory Watson,

Prezident a výkonný partner Business Systems Solutions, Inc.

Na štandardizáciu práce so systémom 6 Sigma bol vyvinutý špeciálny krok za krokom algoritmus s názvom DMAIC:

- definovať

- opatrenie

- analyzovať

- zlepšiť (zlepšiť)

- ovládať (ovládať).

Vizuálne možno proces práce s konceptom 6 Sigma znázorniť takto:

Metodika skutočne funguje pre rôzne oblasti a krajiny, pretože:

- Priemerný plat pre profesionálov certifikovaných Six Sigma Yellow Belt je 68 294 dolárov (podľa Burning Glass).

- tí, ktorí zvládli princípy Six Sigma, zarobili viac ako tí, ktorí nie: +12 475 $ v Kanade (podľa ASQ.org).

Okrem toho túto techniku používajú také spoločnosti, ako sú:

- General Electric

- Ford Motor Company

- FedEx

- Spoločnosť Caterpillar Inc

- Honeywell.

Výhody používania Lean Six Sigma (Lean 6 Sigma)

Ak hovoríme o globálnych výhodách využívania symbiózy štíhlej výroby a Six Sigma, tak ich zoznam bude vyzerať ako puzzle, kde nedostatky vlastné štíhlej metodike úspešne kompenzuje metodika 6 Sigma (a naopak):

- Základom štíhlej výroby je odstránenie takých druhov strát, ako je manželstvo ( chybné výrobky). O hľadaní a kalkulovaní možností, odkiaľ by sa toto manželstvo mohlo vziať, zároveň nemôže byť ani reči. A, samozrejme, nevykonáva sa žiadna práca na hľadaní spôsobov, ako znížiť možnosti variácií vnútorných a vonkajších faktorov výroby. No v koncepte 6 Sigma je práve toto v popredí.

- Na základe skutočnosti, že metodika 6 Sigma bola pôvodne vyvinutá v smere zvyšovania úrovne spokojnosti zákazníkov, všetky jej kľúčové body sú viazané na sledovanie vzťahu „vlastnosti výrobného procesu - úroveň spokojnosti koncového užívateľa." V štíhlej výrobe sa takéto vzťahy medzi metrikami nesledujú.

- Metodológia 6 Sigma vyžaduje počiatočnú konštrukciu formalizovaných postupov na implementáciu koncepcie. Prvým krokom je popísať zodpovednosti manažmentu, špecifiká a čas školenia, metriky, podľa ktorých sa sleduje pokrok alebo regresia atď.

- Štíhla výroba bojuje proti niekoľkým typom odpadu, ktorý je súčasťou výroby, zatiaľ čo Six Sigma sa zameriava na vojnu proti defektom.

- Čas a „zmrazené“ aktíva - veľmi dôležité faktory, ktoré sú pri štíhlej výrobe optimalizované, ale v metodike Six Sigma sa tieto kritériá neberú do úvahy.

Princípy, ktoré pomáhajú úspechu projektu založeného na Lean Six Sigma (LSS).

- Hlavné zameranie— uspokojenie potrieb zákazníkov. Na začiatok je potrebné nastaviť latku, pod ktorú požiadavky klienta a trhu ako celku nesmú klesnúť. Musíte tiež pochopiť, čo je na vašom produkte pre klienta cenné a rozvíjať ho. Niečo, čo nemá žiadnu hodnotu- odhodiť.

- Kľúč k úspechu -zber údajov na identifikáciu a boj s konkrétnym problémom.Štatistiky— dôležité! Príčiny vád a nespokojnosti zákazníkov často nie sú zrejmé. Nechytajte všetko naraz. To spôsobí len chaos.

- Zlepšite komunikáciu. Všetci účastníci pracovného procesu musia poznať princípy LSS, inak dôjde ku katastrofe, nie pokroku. Vzdelanie je všetko!

- Sledujte výsledky a upravte ich. Motivujte zamestnancov k osobnému a profesionálnemu rastu bez toho, aby ste z nich robili bezslovných vykonávateľov iniciatív zhora.

Úrovne zručností Lean Six Sigma

- "Čierny pás": osoba, ktorá sa stane stratégom spoločnosti a bude globálne viesť proces implementácie LSS;

- "Zelený pás": tí, ktorí sa stanú hlavnými hnacou silou implementácia konceptu 6 Sigma, optimálne je, ak si zamestnanec uchádzajúci sa o titul zvolil pred začatím školenia miniúlohu vo firme, ktorá si vyžaduje praktickú prácu v rámci školenia;

- "Žltý pás": pracovať pod dohľadom „Zeleného pásu“ a vykonávať úzke špecifické úlohy, v ktorých môžu a mali by byť skutočnými odborníkmi;

- "Biely pás": znak, ktorý si človek osvojil základná sada znalosti a rozumie, čo je metodika 6 Sigma.

Výsledok aplikácie Lean Six Sigma vyzerá pôsobivo:

Kto ťaží z Lean Six Sigma?

V skutočnosti - všetci. Aj keď, samozrejme, často môžete počuť rozhovory nie o tom, ako použiť túto techniku na službu vašej spoločnosti, ale práve o tom, prečo by ste to nemali ani skúšať.

Existujú dva hlavné dôvody, prečo ľudia začínajú implementovať 6 Sigma. Prvým je, že spoločnosť je v kríze a musíte niečo urobiť, aby ste sa dostali z „diery“ alebo keď vás vaši konkurenti žerú zaživa. Druhým je, keď chce firma zlepšovať kvalitu svojich produktov a byť vždy v TOP...Rino Domenico, prezident a generálny riaditeľ Sterling Business School

Kto teda môže použiť túto metodiku:

Ktoré spoločnosti už túto techniku používajú:

- JSC "Nový štýl"

- Wal-Mart

- Agrogenerácia

- Starbucks

- DTEK Energy

- Merck

- Kyivstar

- PJSC "Metalurgický závod Mariupol pomenovaný po Illichovi"

- Coca-Cola.

Nástroje, ktoré budú užitočné pre vývoj Lean Six Sigma v podniku:

Metodológia Lean Six Sigma je riešením pre tých, ktorí sú zvyknutí používať pokročilé postupy a dosahovať výsledky aj vtedy, keď ostatní účastníci trhu stále uvažujú o vhodnosti implementácie konkrétnej metodiky.

Ako ukazuje prax, tento koncept prijímajú odborníci na vysokej úrovni, ktorí dosahujú pôsobivé miery rastu bez ohľadu na počiatočné podmienky.

Z pohľadu prívržencov konceptu riadenia Six Sigma väčšina ruského biznisu funguje na úrovni nie vyššej ako dve Sigmy - a konkurenčná situácia to zatiaľ odpúšťa. Tri alebo štyri sigmy patria k najlepším vo svojom odvetví. Päťka je sen. Šesť je nedosiahnuteľný ideál, pretože to znamená iba 3,4 defektov na milión výrobných operácií.

V skutočnosti bola Six Sigma pôvodne interným vývojom americkej korporácie Motorola. Začiatkom 80. rokov 20. storočia tento americký výrobca sieťových a telekomunikačných zariadení, ako aj vývojár prvej svetovej mobilný telefón, schválený na komerčné použitie, začal trpieť vážnymi stratami na reputácii v dôsledku prudkého poklesu kvality svojich produktov, čo je obzvlášť viditeľné na pozadí úspechov japonských konkurentov. Aby sa vyrovnali s touto situáciou, vrcholový manažment spoločnosti Motorola vyvinul a implementoval v roku 1986 vo svojich podnikoch nový systém manažment kvality, „poskladaný“ z metód a nástrojov, ktoré boli v korporátnom svete väčšinou známe skôr (nie nadarmo to kritici konceptu Six Sigma nazývajú inak ako vydarenou kompiláciou). Napriek tomu implementácia priniesla dobré výsledky ekonomický efekt a umožnil korporácii vyriešiť jej problémy: postupom času zvýšil svoje výrobné procesy na pôsobivú úroveň 5,7 sigma (približne 16 defektov na milión).

255 z najväčších svetových spoločností z rebríčka Fortune 500 používa Six Sigma. Ide o jeden z najrozšírenejších konceptov riadenia na svete.

Six Sigma si čoskoro našla vplyvných prívržencov. V 90. rokoch ho úspešne použil v podnikoch General Electric vtedajší generálny riaditeľ Jack Welch, ktorý sa dobrovoľne prihlásil k popularizácii tohto konceptu. O niečo neskôr bolo „Six Sigma“ pozdvihnuté rôznymi obchodnými konzultantmi, koncept sa zmenil na plnohodnotnú manažérsku značku a stal sa snáď najrozšírenejším medzi implementovanými systémami. Stačí povedať, že ho používa 53 % spoločností z rebríčka Fortune 500 vrátane Amazon, Boeing, Ford, GlaxoSmithKline a Samsung. Je pozoruhodné, že koncepciu bolo možné prispôsobiť aj nevýrobným procesom. Napríklad v USA ho využívajú niektoré vládne rezorty na zabezpečenie kvality vládnych služieb a dokonca aj ministerstvo obrany na údržbu a údržbu techniky a zbraní.

"Sigmatika" procesu

Stručne povedané, koncept Six Sigma predpisuje cestu k „nulovým defektom“. Po prvé, udržať všetko v súlade s konečným spotrebiteľom produktu alebo služby, pretože on by mal byť konečným „príjemcom“ všetkých zlepšení vo výrobných procesoch. Po druhé, rozdeľte obchodné procesy do samostatných etáp a zvýraznite medzi nimi tie kritické, ktoré majú najväčší vplyv na konečný výsledok, — a sústrediť na ne hlavné úsilie. Po tretie, vo veľkej miere využívať metódy štatistiky produkcie s cieľom zaznamenávať výsledky, ktoré vyplývajú zo zmien v „nastaveniach“ procesov v každej fáze výrobného reťazca a kontrolovať kvalitu. Konečným cieľom je zvýšiť index reprodukovateľnosti operácií a udržať všetky procesy v rámci stanovených limitov odchýlok od normy.Merania sú vo všeobecnosti hlavným bodom konceptu, čo sa odráža aj v jeho názve. V štatistike a teórii pravdepodobnosti grécke písmeno „sigma“ σ označuje smerodajnú odchýlku. Čím väčšie číslo sa používa v kombinácii so sigmou, tým menšia je odchýlka - a teda tým menej defektných vo výrobných procesoch. Ukazovateľ 6 sigma je 99,99966 % výstupov bez chýb, štandardná „presnosť“ výsledku, ktorú je možné dosiahnuť iba v moderných výrobných podmienkach.

Zakladatelia Six Sigma „zabalili“ metodiku práce do anglickej skratky DMAIC, ktorá popisuje celý cyklus akcií v ich postupnosti: definovať („definovať“) — merať („merať“) — analyzovať („analyzovať“) — zlepšovať („zlepšiť“) ) - kontrola („skontrolovať“). Všetko to začína stanovením cieľov projektu a identifikáciou potrieb zákazníka, potom sa meria konkrétny proces, zbierajú sa a analyzujú sa údaje o chybách, aby sa určili príčiny. Nasleduje implementácia riešení na zlepšenie procesu a sledovanie dosiahnutých výsledkov.

„Militantnosť“ konceptu je daná aj názvami, ktoré sú priradené „agentom“ implementácie Six Sigma v podniku: „šampióni“, „sponzori“, „majstrovské čierne pásy“, „čierne pásy“, „zelené“. pásy“, „žlté pásy“ - podobné bojovým umeniam. „Šampión“ je vybraný spomedzi top manažérov, ktorí sa zaujímajú o projekt. „Sponzori“ sú vlastníci procesov, ktorí v rámci svojej oblasti zodpovednosti koordinujú implementáciu princípov Six Sigma. Master Black Belts poskytuje technickú podporu programu, rozumie štatistickým metódam a mentoruje Black Belts – vedúcich tímov zodpovedných za meranie, analýzu, zlepšovanie a riadenie kľúčových procesov. Green Belts sú tiež projektovými lídrami, no na rozdiel od Black Belts venujú projektom Six Sigma len časť svojho pracovného času. Nakoniec patria „žlté pásy“. dočasných zamestnancov, ktorý má potrebné znalosti o princípoch systému pre efektívnu prácu.

V Rusku sa koncept Six Sigma udomácnil hlavne len vo veľkých exportne orientovaných korporáciách. Pre nich je to „kódové slovo“, ktoré otvára prístup k veľkým zákazkám a medzinárodným projektom

V procese implementácie zohráva kľúčovú úlohu ľudský faktor. „Mnoho spoločností, vrátane západných, sa obracia na systém Six Sigma, pretože „je to tak, ako to má byť,“ hovorí Alexander Kazintsev, poradca prevádzkového oddelenia Citibank. - Ale školenie je jedna vec a aplikácia a dosiahnutie výrazného praktického výsledku druhá. Veľa ľudí sa snaží pracovať podľa tohto systému, no nie každému sa to darí. Spoločnosti, ktoré dnes Six Sigma používajú, sú však progresívne, majú záujem používať účinných metód rozvoj a zlepšovanie výsledkov“. Princíp neustáleho zlepšovania procesov a odstraňovania defektov je možné aplikovať v akejkoľvek oblasti podnikania. Kazintsev v podstate uisťuje, že ide o techniku na riešenie problémov spoločností a v ktorej oblasti nie je odstránenie chyby také dôležité: „Akonáhle identifikujeme chyby a zameriame sa na ne, technika funguje – a začneme vyvíjať spôsoby odstránenia nedostatkov: organizačné, technické, technologické, založené na štatistike a správnom výskume procesu. To platí pre všetky procesy, aj tie sekundárne. Vo výrobe napr. obrovské množstvo„podporné“ procesy – povedzme účtovníctvo. A v banke je okrem prevádzkových procesov proces výberu personálu. V každom z nich môžete zbierať a analyzovať štatistiky a vyvíjať opatrenia na odstránenie existujúcich nedostatkov.“

Plaťte za sigmu!

Na ruskej pôde sa koncept Six Sigma začal udomácňovať začiatkom roku 2000. Prvými boli ruské dcérske spoločnosti a divízie západných spoločností – Schlumberger, Boeing, Deer & Co, atď. technológie riadenia sa začali bližšie obzerať veľkí exportne orientovaní domáci hráči. Medzi prvými bol výrobca hliníka RUSAL. Je pravda, že odvtedy spoločnosť tento koncept vyvinula a doplnila a dnes je to skôr syntetizovaný výrobný systém s prvkami japonských a amerických metód – Kaizen, Six Sigma, 5S atď. „V odbornej literatúre sa tento prístup, ktorý používame, zvyčajne nazýva Lean Six Sigma,“ vysvetľuje tlačová služba RUSAL. „Za posledných päť rokov to spoločnosti umožnilo prijať 23,8 tisíc návrhov na zlepšenie na implementáciu. V roku 2012 dosiahla efektívnosť implementácie 304 projektov viac ako 1,5 miliardy rubľov.Niektoré ruské spoločnosti prijali Six Sigma na naliehanie zahraničného partnera, aby sa uľahčilo „prepojenie“ výrobných procesov. Toto urobil NPO Saturn napríklad na začiatku 21. storočia, keď sa strojársky podnik stal oficiálnym dodávateľom"GE - Letecké motory". „Zákazník od nás požadoval použitie štatistické metódy riadenie procesov,“ spomína Oleg Lisin, hlavný špecialista manažment kvality, certifikácia, štandardizácia Saturnu. "Aby sme neprišli o ziskovú zákazku, vyškolila spoločnosť v tejto metodike asi dvadsať ľudí." Optimalizácia procesov bola prínosom: spoločnosť získala konkurenčné výhody, slávu v leteckom priemysle a možnosť podieľať sa na veľkých medzinárodných projektoch.

Alexander Kazintsev ako obchodný konzultant implementuje metódy Six Sigma v ruských podnikov od roku 2003. Navyše v posledných rokoch čoraz viac v bankách - Alfa-Bank, Citibank, VTB24 atď. Pre nich pripravuje metódy pre upravenú, zjednodušenú verziu Six Sigma v kombinácii s princípmi štíhlej výroby - Lean Six Sigma bankovníctvo. Finančné spoločnosti po výrobe v v poslednej dobe Začali sme sa venovať aj optimalizácii procesov. „Dnes ľudia z rôznych bánk s dobrým výkonom a rozsiahlymi systémami často vystupujú na konferenciách,“ ubezpečuje odborník. "Pokiaľ ide o dosahovanie výsledkov, už nezaostávame za Západom." Ale je tu ešte jedna charakteristická črta – vzdelávací základ. V porovnaní s cudzincami naši inžinieri bez problémov ovládajú zložité štatistické nástroje. Preto pri adaptácii systému na ruskej pôde musíme presunúť dôraz zo štatistických nástrojov na problémy, ktoré sú pre našich špecialistov náročnejšie – schopnosť organizovať projekty a stanovovať úlohy.

Počet ruských spoločností využívajúcich Six Sigma zahŕňa VSMPO-AVISMA, Krasnojarsk Aluminium Plant, Alfa-Bank, Citibank, RUSAL, Dzerzhinskoye Plexiglas, Instrum-Rand atď.

Medzi malými ruskými spoločnosťami zostáva systém Six Sigma málo žiadaný. „Organizácia obchodných procesov a ich kontrola v malých podnikoch je najčastejšie taká, že sa nemusia nevyhnutne ponoriť do hlbokej teórie a používať zložité nástroje na identifikáciu problémov a hľadanie oblastí rastu,“ hovorí Valery Kazarin, konzultant na jeho skúsenostiach. štíhla výroba. - Takmer vždy sa dá problém okamžite pochopiť. Odchýlky sú predsa pravidelný proces, ktorý vám umožňuje zbierať štatistiky a pomocou nich posúdiť, kde a čo sa deje. Keď sú procesy nastavené tak, že firma má len 300 – 500 zákaziek mesačne, väčšinou je voľným okom zrejmé, ktoré skupiny zákaziek sú vybavované neefektívne.“

Popularizáciu princípov Six Sigma v Rusku vykonávajú nielen jednotliví konzultanti, ale aj organizácie, najmä neziskové združenie s rovnakým názvom, ktoré funguje od roku 2004. Okrem toho minulý rok prišla do Moskvy spoločnosť Six Sigma, ktorá propaguje ruský trh Americká spoločnosť SixSigma.us a prispôsobuje svoje programy rusky hovoriacej verejnosti. Existujú aj online projekty na propagáciu metodiky – napríklad SixSigmaOnline.ru. Všetky tieto iniciatívy však doteraz úplne nevykompenzovali nedostatok informácií.

Pravidlá výpočtu

Implementácia Six Sigma samozrejme nie je samoúčelná a neprináša automaticky výsledky. „Ak to implementujete jednoducho kvôli implementácii, systém sa rýchlo stane byrokratickým,“ je si istý Alexander Kazintsev. "Je to nástroj na dosiahnutie konkrétnych cieľov."V histórii Six Sigma sa vyskytli aj prípady implementácií, ktoré neskôr samotné firmy uznali za neúspešné. V knihe „Kill Your Company“ americká obchodná konzultantka Lisa Bodell cituje Američana obchodnej siete Home Depot. Ziskovosť tam začala rásť po zavedení metód Six Sigma, no morálka zamestnancov a lojalita zákazníkov začali klesať. V roku 2005 americký index spotrebiteľskej spokojnosti ukázal, že Home Depot ďaleko zaostáva za svojimi rovesníkmi. veľké spoločnosti maloobchodu. Odborníci po analýze situácie konštatovali, že Six Sigma nie je vhodná pre spoločnosti pôsobiace v maloobchode, pretože chronicky trpí vysokou fluktuáciou zamestnancov, a preto „implementační agenti“ so svojimi „opaskami“ jednoducho nestíhajú úspešne implementovať vaše projekty.

3M tiež draho doplatila na svoju vášeň pre štatistiku. Keď bývalý generálny riaditeľ General Electric James McNerney prevzal spoločnosť v roku 2001, jeho prvým krokom bola implementácia princípov Six Sigma. Uskutočnil sa kurz na zníženie nákladov, tisíce zamestnancov boli vyškolené, aby sa stali odborníkmi na metodiku, a zamestnanci museli podávať správy o nových produktoch. Investorom pri pohľade na čísla sa zdalo, že všetko beží hladko: do roku 2005 prevádzkovú ziskovosť spoločnosť vzrástla zo 17 na 23 %. No zároveň s rastom čísel rástla aj nespokojnosť podnikových výskumníkov pracujúcich v laboratóriách. Spoločnosť 3M, ktorá má už celé storočie imidž inovatívnej spoločnosti, sa výrazne znížila vedecký výskum a vývoj, vynálezcovia nemali dostatok času pracovať na produktoch a priviesť ich k úspešnej komercializácii. Jeden z kľúčové ukazovatele inovačná činnosť Spoločnosť je percento príjmov, ktoré generuje z produktov uvedených na trh za posledných päť rokov. Po zavedení Six Sigma sa toto číslo v 3M znížilo z tradičných „asi 30 %“ na 21 %. Akonáhle sa James McNerney presťahoval do Boeingu, 3M prehodnotila svoj prístup k Six Sigma. Neodmietla použiť koncept v výrobné činnosti, ale zjednodušil to pre podnikových výskumníkov v oblasti výskumu a vývoja. A v roku 2010, v dôsledku vykonaných úprav, príjmy z uvádzania nových produktov na trh opäť dosiahli 30 %.

General Electric sa stále darí: na konci roka 2012 sa spoločnosť umiestnila na 16. mieste v zozname Fortune Global 500, ale Motorola Corporation, predchodca Six Sigma, pravidelne utrpela straty od začiatku 21. storočia a zažila niekoľko reštrukturalizácií a dostala sa. sa zbavili nerentabilných divízií a dokonca sa rozdelili na dve nezávislé spoločnosti – Motorola Solutions a Motorola Mobility, pričom druhú z nich v roku 2011 pohltil Google. V týchto príbehoch je sotva možné rozpoznať vzor; ešte raz dokážte, že neexistuje žiadna zázračná vec na rast podnikania: Six Sigma, hoci často pomáha spoločnostiam ušetriť miliardy dolárov, nezaručuje úspech na trhu.

Šesť princípov konceptu Six Sigma

1. Úprimný záujem o klienta

Potreby a požiadavky klienta sú východiskom pri meraní úrovne „nulových defektov“. Kvalita vylepšení je určená stupňom spokojnosti zákazníka.2. Riadenie založené na údajoch a faktoch

Vďaka práci s údajmi a metódami analýzy môžete pochopiť smer optimalizácie. Aby ste to dosiahli, musíte odpovedať na dve otázky: aké údaje sú potrebné a ako ich ziskovo využiť.3. Procesná orientácia, riadenie procesov a zlepšovanie procesov

Akákoľvek akcia alebo operácia je proces, ktorý je potrebné zlepšiť konkurenčnú výhodu vytváraním pridanej hodnoty pre zákazníkov.4. Proaktívne riadenie

Reaktívne návyky sú nahradené flexibilným proaktívnym riadením, ktoré vám umožňuje konať pred udalosťami.5. Spolupráca bez hraníc

Personál musí cítiť svoju úlohu v organizácii, naučiť sa určovať vzájomnú závislosť operácií vo všetkých oblastiach všeobecný proces a pochopiť potreby zákazníkov.6. Snaha o dokonalosť plus tolerancia k neúspechu

Zdanlivo protichodné tézy v metodike Six Sigma sa dokonale dopĺňajú. O dokonalosť je potrebné sa snažiť, snažiť sa jej priblížiť a múdro vnímať jednotlivé zlyhania. Ako sa menia predstavy zákazníkov o dokonalých produktoch, dosiahnutie dokonalosti je nemožné.V koncepte Six Sigma

|

D- definovať |

M- opatrenie |

A- analyzovať |

ja-zlepšiť |

S- spravovať |

|

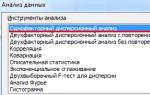

Regulačné diagramy Paretove diagramy Histogramy Hodnotenie účinnosti cyklu procesu Plán zberu údajov |

Paretove grafy Rebríček Ishikawa (rybia kosť) FMEA Stanovenie režijných nákladov Identifikácia časových pascí Posudzovanie obmedzení |

FMEA Kaizen Poke-yoka Zdôvodnenie veľkosti dávky 5S Hypotetické testovanie Matica výberu rozhodovania |

Poke-yok kontrolné karty Vizuálna kontrola proces Tréningový plán Komunikačný plán Plán štandardizácie |

Six Sigma maximalizuje trhovú hodnotu spoločnosti a maximalizuje hodnotu jej produktov a služieb pre zákazníkov.

Účel metódy

Používa sa v činnostiach podnikov akejkoľvek veľkosti a akejkoľvek orientácie pri riešení problémov súvisiacich s kvalitou výrobkov, nákladmi a dodávkou.

Na vlastnú päsť výraz "Sigma" je štatistický a označuje smerodajnú odchýlku, t.j. odchýlka. V ideálnom prípade vidíte

váš proces bez odchýlok, s konštantnou kvalitou výstupu. V skutočnosti sa vyskytujú odchýlky a tie, ktoré presahujú prijateľnú úroveň, sa nazývajú defekty. Pojem „prijateľná úroveň“ je “To najlepšie zo 6 Sigma”: maximálna odchýlka výstupu procesu by mala byť 6-krát menšia ako odchýlka požadovaná spotrebiteľom. Tu vznikol koncept kvality Sigma: koľkokrát sa skutočná odchýlka zmestí do tolerancie špecifikovanej spotrebiteľom. Počiatočné úrovne kvality Sigma zodpovedajú stovkám a desiatkam defektov na tisíc, vyššie úrovne, piata a šiesta, zodpovedajú desiatkam a jednotkám na milión (tabuľka 4.6).

Gól Six Sigma- zvýšiť kvalitu a znížiť počet defektov. Dosahuje sa tak zníženie nákladov (menej reklamácií na kvalitu), šetrí sa čas a posilňuje sa pozícia spoločnosti na trhu.

akčný plán

Vytvorte tím špecialistov ovládajúcich metodiku Six Sigma.

Identifikujte problémy, ktoré je potrebné vyriešiť.

Rozpoznať, vyhodnotiť a merať potenciálne chyby v produkte, procese alebo službe A ich dôsledky.

Identifikujte príčiny týchto porúch a určte opatrenia na ich odstránenie.

Odstráňte potenciálne defekty.

Štandardizujte metódy, techniky a procesy, ktoré poskytujú najlepší výkon vo svojej triede.

Vlastnosti metódy

Six Sigma- jeden z možných spôsobov, ako opísať obchodný proces a vytvoriť systém pre neustále zlepšovanie činností, ktoré tvoria obchodný proces.

Koncept Six Sigma sa zameriava na všetky operácie procesu, ktorý vytvára alebo odstraňuje chyby, a nie na chyby samotné. V tomto prístupe je chyba čokoľvek, čo spomaľuje alebo zasahuje do procesu alebo služby.

Na obr. Obrázok 4.7 ukazuje dva procesy, z ktorých jeden má výťažok produktov vhodnej kvality rovný 90 % a druhý 50 % (v prvom procese je chybný jeden produkt z desiatich, v druhom päť) . Zároveň, ak predpokladáme, že každý výrobok má 10 kvalitatívne kritických charakteristík, tak s ohľadom na možnosť výskytu chýb sú oba procesy rovnaké a majú výťažnosť 95 % (5 chýb na 100 možností). Ak predpokladáme, že náklady na nájdenie defektu sú vo všetkých prípadoch približne rovnaké, potom oba procesy budú vyžadovať približne rovnaké náklady na odstránenie defektov – preto Six Sigma hovorí skôr o schopnostiach ako o produktoch. V súlade s tým existujú pojmy ako:

konečný výstup vhodný (na základe produktov) - Final Yield (unit-based) - počet produktov, ktoré prešli poslednou fázou postupného súboru krokov procesu, v porovnaní s počtom produktov, od ktorých sa proces ako celok začal;

priechodný výstup(na základe defektov) - Priepustný výnos (založený na defektoch) - pravdepodobnosť, že pre všetky možnosti výskytu defektov v tomto špecifickom štádiu procesu bude realizovaný súlad s normami;

kus cez Rolled Throughput Yield (defect-based) – pravdepodobnosť, že jeden produkt alebo služba prejde celým procesom bez defektov.

Six Sigma zamýšľané zlepšiť obchodný proces odstránením problémov, ktorých riešenie nie je známe – tým by sa mali špecialisti na koncept Six Sigma zaoberať.

Výhody systému. Nezahŕňa len ladenie existujúceho systému, ale núti podnikový personál, aby sa znovu naučil, ako vykonávať prácu.

Po identifikácii problému, ktorý sa má vyriešiť, musíte definovať metriky, ktoré pomôžu posúdiť dôležitosť problému a určiť ciele projektu. Štatistické metódy a metódy zlepšovania kvality používané v metodike sú vzájomne prepojené, čo zaisťuje jednoduchosť implementácie a efektívnosť analýzy.

Nedostatky. Systém Six Sigma premeškáva príležitosti na zlepšenie procesov, ako je zníženie neproduktívnych činností, skrátenie čakacej doby, zníženie nákladov na pracovnú silu.

preukazy a náklady na dopravu, optimalizácia pracovných miest. drahé.

Očakávaný výsledok. Získanie dodatočného zisku v dôsledku identifikácie a odstraňovania konkrétnych vád a dôvodov ich vzniku.

Na základe empirických údajov výskumníci dospeli k záveru, že variácie procesov spôsobené prirodzenou nestabilitou procesov vytvárajú kvalitatívne odchýlky 1,5 sigma. Ak je teda cieľová úroveň kvality 4,5 sigma (3,4 defektov na milión príležitostí), potom pri zohľadnení zaistenia 1,5 sigma pre odchýlky je potrebné zabezpečiť úroveň kvality 6 sigma.

Výhody praktického použitia v modernom podmienky. Six Sigma sa vyvinula v druhej polovici dvadsiateho storočia a istý čas sa považovala za prechodnú módu, ale výsledky dosiahnuté podnikmi, ktoré ju používali, si vynútili brať tento prístup vážnejšie. Teraz existujú špeciálne centrá, kde sa školia zamestnanci podnikov, aby mohli implementovať Six Sigma vo svojich podnikoch.

Na Západe sa Six Sigma používa takmer vo všetkých oblastiach – vo výrobe a službách, v medicíne a školstve a dokonca aj v rezorte obrany. Príkladom toho sú údaje uvedené v prílohe 3.

V Rusku aj na Ukrajine implementujú Six Sigma také rôzne podniky ako: Rybinsk Motors (NPO Saturn); "ROSTAR"; "Krasnojarský hliníkový závod"; Audítorská spoločnosť "Aval"; divízia Xerox na Ukrajine a pod. Skúsenosti s implementáciou konceptu Six Sigma na podnikové dáta naznačujú výrazný ekonomický efekt a zvýšenie výkonnosti v domácich podnikoch.

"METÓDA 8 D PRE TÍMOVÉ RIEŠENIE PROBLÉMOV“

Tento systém vyvinula spoločnosť Ford. Systém pozostáva z nasledujúcich etáp: DO - príprava na 8D proces; D1 - tvorba tímu; D2 - popis problému;

D3 - vypracovanie dočasných opatrení na izoláciu problému od externých/interných spotrebiteľov až do vykonania nápravných opatrení;

D4 - identifikácia a overenie základných príčin a výstupných bodov (výstupný bod je miesto v procese, kde je potrebné odhaliť a obmedziť vplyv základnej príčiny); D5 - výber a overenie trvalých nápravných opatrení pre hlavnú príčinu a výstupný bod; D6 - implementácia a validácia priebežných nápravných opatrení;

D7 - predchádzanie opätovnému výskytu problému; D8 - Uznávanie prínosov tímov a jednotlivcov. Hlavné výhody tejto metódy: dostatočná hĺbka štúdia problému nezhody, zapojenie vedenia podniku do práce na odstránení nezhody, kolektívna práca na implementácii nápravných opatrení.